Способ гранулирования расплавов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к получению продуктов в гранулированном виде. Целью изобретения является снижение энергозатрат. Расплав разбрызгивают в верхней части башни, капли охлаждает при их своб одном падении восходящим потоком воздуха. Образующиеся гранулы (Г) собирают отдельно в центральную воронку в три соосно расположенные кольцевые коллекторы (КК).Г, собираемые в центральную воронку, подают в зону разбрызгиван1гя расплава. Г, собираемые в первый КК, подают на транспортер. Г, собираемые во второй КК, подают на охлаждение. Г, собираемые в третий КК, подают на растворе- .ние. 2 с.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК (19) (11) (504 В 01 J 2 04 СР д@

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 1 д

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3976837/31-26 (22) 16.10.85 (46) 07.04.88. Бюл. № 13 (71) Тольяттинский политехнический институт (72) В.В. Вейлерт, Ю.А. Калинин, В.В. Сорокин и В.И. Истратов (53) 66.099.2(088.8) (56) Патент СССР ¹ 648058, кл. В 01 J 2/04, 1974. (54) СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к получению продуктов в гранулированном виде.

Целью изобретения является снижение энергозатрат. Расплав разбрызгивают в верхней части башни, капли охлаждают при их свободном падении восходящим потоком воздуха. Образующиеся гранулы (Г) собирают отдельно в центральную воронку в три соосно расположенные кольцевые коллекторы (КК).Г, собираемые в центральную воронку, подают в зону разбрызгивания расплава, Г, собираемые в первый КК, подают на транспортер. Г, собираемые во второй

KK подают на охлаждение. Г, собираемые в третий KY. подают на растворение. 2 с.п. ф-лы, 2 ил.

1386272

Изобретение относится к гракулированию материалов разбрызгиванием расплавов в полых башнях, преимущественно центробежными грануляторами.

Цель изобретения — снижение энергозатрат.

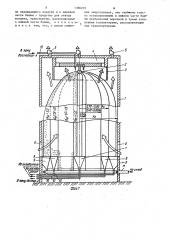

На фиг, 1 показана грануляционная башня для реализации предлагаемого способа, вертикальный разрез; на

10 фиг.2 - то же, горизонтальный разрез.

Устройство для гранулирования по предлагаемому способу содержит корпус баыни 1, расположенный в верхней части банни центробежный гранулятор 2, цилиндрический экран 3, ограничиваюций зону пылеобразования, из которой запыленньп воздух подается на систему 4 пылеулавливания, вентиляторы 5, установленные в верхней части башни, окна 6 для подачи воздуха в корпус банни 1, воронку 7, внутренний 8 и внешний 9 кольцевые коллекторы, которые установлены соосно внутри башни на уровне транспортеров и снабжены 25 средствами 10 для удаления и подачи собранных гранул в технологический процесс и транспортеры 11. Причем, предусмотрена возможность подачи гранул из воронки 7 транспортирующийи средствами 10 в зону диспергирования расплава, из внутреннего кольцевого коллектора 8 — на охладитель, а из внешнего кольцевого коллектора

9 — на растворение.

Устройство работает следукпцим Образом.

Выбрасываемые из центробежного гранулятора 2 струи расплава дробятся на капли, которые при падении в корпу- се башни 1 охлаждаются и отвердевают, распределяясь при этом по сечению башни 1 в зависимости от их диаметров. При дроблении струй расплава

Образуется пыль кОтОрая вОздухом 45 поступающим через окна б, выносится из зоны, ограниченной цилиндрическим экраном 3, на систему 4 пылеулавливания. Остальная часть воздуха, практически не содержащая пыли, выбрасывается в атмосферу беэ очистки с помо50 щью вентилятора 5.

Наиболее мелкие по размеру гранулы падают ближе всего к оси башни 1, где

55 они собираются в воронку 7, а затеи подаются транспортирующими средствами 10 в зону диспергирования расплава. Мелкая фракция, попадая в пото< капель расплава, становится центрами кристаллизации укрупненных гранул.

Более крупные гранулы падают дальше от оси башни 1 и попадают на транспортеры 11, которые подают данную фракцию непосредственно на склад.

Еще более крупные гранулы падают по большему радиусу из-за своей инерционности и собираются во. внутреннем кольцевом коллекторе 8 ° Поскольку данная фракция иэ-за меньшего времени падения в башне 1 и меньшей поверхности теплообмена на единицу массы имеет температуру вьнпе 60 С; то сразу отгружать ее на склад нельзя, поэтому Она подается транспортирую" щимн средствами 10 на охладитель, например, кипящего слоя.

Наиболее крупные гранулы, имеющие максимальную дальность вылета, попадают во внешний кольцевой коллектор

9. Так .как прочность данной фракции невысока из-за усадочной раковины, достигающей 25Х объема гранулы, то ее с помощью транспортирующих средств

10 подают на растворение, а затем на выпаривание и возвращают в плав.

П р и и е р. Вывод гранул из башпи 1 осуществляется иэ кольцевых эон, границы которых определены .свойствами гранул в этих зонах. Поскольку при центробежном гранулировании в горизонтальном сечении башни 1 проявляется разделение гранул по размерам (что поцтверждается замерами на действуюцей башне, а также теоретическими расчетами), то существует возможность подачи различных фракций продукта на разные этапы технологического процесса непосредственно из башни, минуя различные способы механического разделения, как заведомо ведуцие к нстиранию и увеличению пылеобразования. Процесс разделения гранул по размерам по сечению башни определяется тем, что при центробежном гранулировании струи расплава вылетают из гранулятора, имея горизонтальную составляющую скорости, что ведет к разным дальностям вылета гранул с различными диаметрами, поскольку аэродинамическое сопротивление пропорционально квадрату диаметра гранулы, а инерционнгге свойства пропорциональны кубу диаметра гранулы.

Это ведет. к неравномерному распределению гранул с различными диаметрами по сечению банни, причем мелкие граI

1386272 пулы падают ближе к оси башни 1, а более крупные — ближе к ее стенкам.

Так гранулы, собранные из центральной части башни 1, а именно из области, ограниченной диаметром; рав5 ным 10-203 диаметра башни 1, т,е. гранулы наименьыей фракции, подают в зону диспергирования расплава вблизи гранулятора 2. Это обеспечивает удаление из продукта наименьшей фракции, а именно фракции менее 1,0 мм, которая способствует слеживаемости и содержание которой в целевом продукте ограничено в пределах не более 57.

Кесто подачи гранул, диаметр которых менее 1,0 мм, ограничивается внутренним диаметром 1,0 м и внешним диаметром 2,0 м, что определяется соответственно расстоянием, на котором 20 происходит полное дробление струи расплава на капли (до 0,4 м плюс диаметр гранулятора), и расстоянием, на котором начинается осуществление кристаллизации поверхности наиболее 25 мелких капель расплава.

Гранулы, размер которых более

1,0 мм, падают по больыему радиусу, чем более мелкие гранулы. Эта фракция полностью входит в целевой продукт 30 и достаточно охлаждена для непосредственной отгрузки на склад, что производится с помощью транспортеров.

Дальнейшее увеличение размера гранул ведет к увеличению дальности вылета, а также ведет к увеличению их

35 температуры на выходе из башни. При размере гранул 1,8 мм, и высоте их падения 48 м диаметр, по которому падают эти гранулы, равен 40-60Х диа- 40 метра баыни. При диаметре гранул более 1,8 мм их температура на выходе

О из баыни становится выше 60 С, что не позволяет складировать данную фракцию сразу после башни. Поэтому 45 область, ограниченная внутренним диаметром, равным 10-20Х диаметра башни и внешним диаметром, равным 40-60Х диаметра башни, содержит гранулы, которые можно отгружать непосредственно на склад, а гранулы, диаметр которых 1,8-3,0 мм, полностью входят в целевой продукт, но их температура при полном падении остается выше о

60 С, что не позволяет сразу складировать данную фракцию, а требует дополнительного охлаждения, например, в аппаратах нкипящегон слоя. Внутренний кольцевой коллектор ограничен внутренним диаметром, равным 40602 диаметра башни, и внешним диаметром, равным 70-857. диаметра башни, что позволяет собрать в него гранулы, размер которых 1,8-3,0 мм.

Гранулы диаметром более 3,0 мм не подают в охладители кипящего слоя, поскольку их прочность недостаточна из-за больших усадочных раковин, достигающих 257 объема гранулы.

Данную фракцию подают на растворение с последующим возвратом в плав. Внешний кольцевой коллектор ограничен внутренним диаметром, равным 70-857 диаметра башни, и внешним диаметром, равным диаметру башни.

По. сравнению с известным, предлагаемый способ позволяет увеличить средний диаметр гранул, повысить их прочность, а также снизить эксплуатационные затраты за счет возврата в технологический процесс нетоварной мелкой и наиболее крупной фракций, разделения целевого продукта по фракциям без использования специальных сепараторов и дополнительного охлаждения гранул, имеющих температуру выше 60 С.

Формулаизобретения

1. Способ гранулирования расплавов, включающий разбрызгивание расплава в верхней части башки через центробежный гранулятор, охлаждение образующихся капель расплава при их падении в восходящем потоке воздуха, подаваемого в башню снизу-, удаление части воздуха на очистку и удаление гранул из нижней части башни, о т— л и ч а ю шийся тем, что, с целью снижения энергозатрат, гранулы собирают отдельно в центральной и трех кольцевых соосно расположенных зонах, гранулы, собираемые в центральной зоне, подают в зону разбрызгивания расплава, гранулы, собираемые в первой кольцевой зоне, подают на транспортер, гранулы, собираемые

I во второй кольцевой зоне, подают на охлаждение, гранулы, собираемые в третьей кольцевой зоне, подают на растворение.

2. Устройство для гранулирования расплавов, содержащее башню, установленные в ее верхней части разбрызгиватели расплава, подсоединенные к нижнеи части башни средство для пода1386272

70 чи охлаждающего воздуха и к верхней части башни — средство для отвода воздуха, транспортер, расположенный в нижней части башни о т л и ч а юУ

5 ц е е с я тем, что, с целью снижения энергозатрат, оно снабжено соосно установленными в нижней части баш" нй центральной воронкой и тремя кольцевыми коллекторами, расположенными над транспортерами.

1386272

Редактор И. Дербак

Заказ 1446/11 Тираж 519 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, iK-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 ма рааифщищ ма аиайюьь

Ю

jtcne М

Составитель P. Горяинова

Техред М.Ходанич Корректор О. Кравцова