Способ реверсивной прокатки крупных заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к области прокатного производства, конкретнее к производству блюмов, слябов и заготовок из слитков, разливаемых в изложницы, и непрерывно-литых слитков , слябов и заготовок больших сечений . Цель - повышение производительности . Способ предусматривает получение в валках промежуточных недокатов, процесс прокатки прерывают в завершающей стадии прокатки, когда длина непрокатанной части составляет 3,5-4,0 длины очага деформации. После этого непрокатанную часть пропускают через разведенные валки и задают задним концом в валки, которые реверсируют, докатывают непрокатанную часть и возращают раскат на сторону клети, противоположную исходной. Способ позволяет уменьшить торцовую обрезь, а производительность станов при прокатке по предлагаемому способу по сравнению с известным повышается из-за уменьшения цикла прокатки слитков, слябов или заготовок. 18 ил. СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (51) 4 В 21 В 1 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 4123605/23-02 (22 ) 14.07. 86 (46) 07,04.88, Бюл. У 13 (71) Институт черной металлургии (72 ) В.М.Полещук, А.П.Лохматов, И.Н.Давидсон, А.Н.Марков и В.Д.Сни-. гур. (53) 621.721.22.04 (088.8}: (56) Авторское свидетельство СССР

М 596301, кл. В 21 В 1/02, 1977. (54 ) СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ

КРУПНЫХ ЗАГОТОВОК (57) Изобретение относится к области прокатного произ водства, конкрет.нее к производству блюмов, слябов и заготовок из слитков, разливаемых в изложницы, и непрерывно-литых слитков, слябов и заготовок больших сечений. Цель — повышение производительности. Способ предусматривает получение в валках промежуточных недока-

1 тов, процесс прокатки прерывают в завершающеи стадии прокатки, когда длина непрокатанной части составляет 3,5-4,0 длины очага деформации.

После этого непрокатанную часть про- пускают через разведенные залки и задают задним концом в валки, которые реверсируют, докатывают непрокатанную часть и возращают раскат на сторону клети, противоположную исходной. Способ позволяет уменьшить торцовую обрезь, а производительность станов при прокатке по предлагаемому способу по сравнению с известным повышается иэ-за уменьшения цикла прокатки слитков, слябов или заготовок. 18 ил.

1386320

Изобретение относится к прокатному производству, конкретнее к производству блюмов, слябов и загоТоВоК иэ слитков, разливаемых B из-. ложницы, и непрерывнолитых слитков, слябов и заготовок больших сечений.

Цель изобретения — повышение производительности.

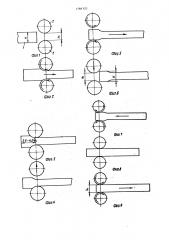

На фиг.1-9 показана последователь- 10 ность операций, образующих в совокупности один проход при прокатке согласно предлагаемому способу; на фиг ° 1018 — то же, для второго прохода.

Исходное положение слитка, сляба или непрерывнолитой заготовки (в дальнейшем - раската) и валков показано на фиг, l, Раскат 1 захватывают валками 2 и прокатывают (фиг.2) до момента, когда длина нецрокатанной 20 части раската не станет равной 3,54,0 1 ., При достижении указанной

% длины непрокатанной части процесс прокатки прерывают (фиг.3), валки разводят (фиг.4) и недокат вращением 25 валков и рольгангов транспортируют на заднюю сторону стана (фиг.5). 3атем валки сводят до образования зазора междУ ними h, равного первоначальной величине (фиг.6) и прокатывают непрокатанную часть раската с первоначальным обжатием (фиг.7). Получив раскат равной толщины, процесс прокатки прерывают (фиг.8) и вращением валков в противоположном направлении вьщают раскат на заднюю сторо35 ну стана (фиг.9). На этом заканчивается первый этап (проход) обжатия раската на единичную величину.

Второй этап начинается сведением валков для образования зазора Ь .между ними, равного толщине раската во втором проходе (фиг.10). Раскат задают в валки и прокатывают (фиг. 11) с образованием недоката, непрокатанная

45 часть которого составляет 3,5-4,0 1, г (фиг. 12), после чего валки разводят (фиг. 13) и недокат транспортируют на переднюю сторону стана (фиг. 14).

Затем валки сводят до величины зазора между ними Ь, равного толщине раската во втором проходе (фиг.15 ) и прокатывают непрокатанную часть раската (фиг. 16), после чего процесс прерывают (фиг.17) и реверсированием валков раскат вьщают на переднюю сто. .55 рону стана (фиг, 18) .

Многочисленными экспериментами показано, что протяженность приторцового участка раската, деформация которого определяет величину так называемого "наката" на готовой заготовке, составляет 2,5-3,0 длины очага деформации от торца раската. Если расстояние от очага деформации.до конца торца меньше укаэанной величины, то концевой "накат, а следовательно, и величина обрези, увеличиваются.

Расчеты показывают, что в реаль- ных условиях обжимных и эаготовочных станов при прокатке высоких полос (прокатка широких слитков и слябов "на ребрд ) длина прокатанной час ти недоката, регламентированная по известному способу, в 1,5-2,0 раза больше требуемой для достижения положительного эффекта, в то время как при прокатке раскатов высотой 350500 мм она в 1,5-2,0 pasa меньше оп-. тимальной. Последнее обуславливает снижение эффективности известного способа в части сокращения величины

"наката" и обрези.

Показано, что величина концевого

"наката" .определяется направлением деформирующего действия валков в зоне 2,5-3,0 1 . Для того, чтобы гарантированно не войти в зону этого действия, длину непрокатанной части целесообразно .взять 3,5-4,0 1з ° из которых 1,0 1 - собственно очаг деформации. Если длина непрокатан ной части будет больше 4,0 1 то увеличивается продолжительность холостого хода и производительность стана уменьшится, Если же длина непрокатанной части .будет меньше

3,5 1, то возникает интенсивное искажение торца слитка и величина концевого "наката" возрастает.

Пример. На блюминге 1150 при исследовании взаимосвязи величины обрези с приемами предлагаемого способа прокатки производят прокатку раскатов сечением 400 670 мм и длинной 2800 мм по следующей технологии.

В первом проходе (обжатие д h

70 мм) при длине непрокатанной части, равной.670 мм (что для данного стана и существующего режима обжатий составляет 3,6 14 ), прокатку прекращают, поднимают валки на

100 мм и недокат с помощью рольгангов передают на заднюю сторону ста1386320 на. Затем валки опускают так, чтобы раствор был равен первоначальному (600 мм) и, среверсировав привод, раскат задают в валки. Прокатав непрокатанную часть слитка, привод валков вновь останавливают, а затем, не поднимая валков, реверсом главного привода возвращают раскат на заднюю сторону стана. Так заканчивают первый .проход, при этом время холостого хода (с „, ) составляет

533 от машинного времени (c „ ) прокатки, Второй проход полностью повторяет первый по последовательности, но направление вращения валков - противоположное вращению в первом проходе, Все нечетные проходы аналогичны первому, а четные — второму. Доля холостого хода во втором проходе уменьшается до 49Х, а в третьем - до 43Х

B связи с увеличением длины раската по проходам.

Дпя достижения эффекта (определения цикла прокатки) достаточно провести прокатку по предлагаемому способу в первых трех проходах. Затем с помощью рольгангов металл передается на склад заготовок, где определяется форма и размеры "наката", Аналогично опробованы варианты прокатки с длиной непрокатанной части, равной - 600 мм (3,21 ) и800.мм (4,31 ).3 первом случае (3 51 ) величина концевого наката заметно увеличивается, что приводит к увеличению обреэи по сравнению с

° прокаткой по предлагаемому способу.

Бо втором случае (4,01 ) при той же величине обреэи, что и в основном варианте, увеличивается время холостого хода и соответственно цикла прокатки, что приводит к понижению . производительности по сравнению с

5 прокаткой по предлагаемому способу.

Длин а непрокатанной части определяется с помощью датчика положения металла в валках стана. Граничные значения в предлагаемом способе выбраны равными 3,5-4,0 I, так как при этом наблюдается наиболее выраженный положительный эффект прокатки раскатов с минимальной потерей производительности.

Таким образом, предлагаемый способ в сравнении с известным позволяет повысить производительность ста" на, сократить расход электроэнергии при обеспечивании минимальной обрези торцовых участков раскатов. формула изобретения

Способ реверсивной прокатки крупных заготовок, включающий получение обжатием в валках реверсивной клети промежуточного недоката путем прерывания прокатки, с последующим изменением ориентации головной и концевой частей недоката относительно направления прокатки за счет пропускания и реверса его, задачей недоката в валки концевой частью и обжатием недоката, о т л н ч а ю шийся тем, что, с целью повышения производительности, процесс прокатки пре» рывают при достижении величины непрокатанной части, равной 3,5-4,0 длины очага деформации, а после обжатия непрокатанной части раскат возвращает на сторону клети, противоположную исходной.

}386320

13863?0

1386320

Составитель Б. Бейнфест

Техред И. Верес Корректор М,Максимишинец

Редактор Е.Папп

Заказ 1451/14 Тираж 467 . Подписное

ИНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раутская наб., д 4/5

Производственно-полиграфическое предприятие, r. Узтород, ул. Проектная, 4