Способ изготовления древесностружечных плит

Иллюстрации

Показать всеРеферат

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение механической прочности древесностружечных плит. Измельченную древесину влажностью 3% обрабатывают последовательно в два этапа: вначале наносят распылением при постоянном перемешивании лигносульфонат, в качестве которого берут сульфитный щелок на аммониевом основании концентрацией 55%. После этого осуществляют выдержку обработанной лигносульфонатом стружки в течение 20- 50 мин. Затем стружку обрабатывают карбамидоформальдегидной смолой концентрацией 65%. Соотношение смолы и лигносульфоната по сухим веществам, мае. %, составляет соответственно 65-85:15-35. Общее количество связующего составляет 12%. Из осмоленной в два этапа стружки формируют стружечный ковер. Плиты прессуют при температуре 160-170°С, времени выдержки 0,4 мин/мм, удельном д-авлении 2,0 МПа. 1 табл. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„ЯК„1386464 А 1

51 4 В 27 N 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ древесностружечных плит. Измельченную древесину влажностью 3% обрабатывают последовательно в два этапа: вначале наносят распылением при постоянном перемешивании лигносульфонат, в качестве которого берут сульфитный щелок на аммониевом основании концентрацией 55%. После этого осуществляют выдержку обработанной лигносульфонатом стружки в течение 20—

50 мин. Затем стружку обрабатывают карбамидоформальдегидной смолой концентрацией 65%. Соотношение смолы и лигносульфоната по сухим веществам, мас. %, составляет соответственно 65 — 85:15 — 35. Обшее количество связующего составляет 12%.

Из осмоленной в два этапа стружки формируют стружечный ковер. Плиты прессуют при температуре 160 — 170 С, времени выдержки 0,4 мин/мм, удельном давлении

2,0 МПа. 1 табл. (21) 4128750/29-15 (22) 17.07.86 (46) 07.04.88. Бюл. № 13 (7l ) Белорусский технологический институт им. С. М. Кирова (72) В. Б. Снопков, Т. В. Сухая, И. А. Хмызов, Е. И. Пухальский, К. А. Панушкин, В. Н. Шайтура и P. Н. Зарецкая (53) 674.815-4! (088.8) (56) Шварцман Г. М. Производство древесностружечных плит.— М.: Лесная промышленность, !977, с. 178.

Авторское свидетельство СССР № 1060498, кл. В 27 N 3/02, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ (57) Изобретение относится к деревообрабатывающей промышленности. Цель изобретения — повышение механической прочности

RCFr.,-и;.- g(ОПИСАНИЕ ИЗОБРЕТЕНИЯ 13 „

1386464

Формула изобретения

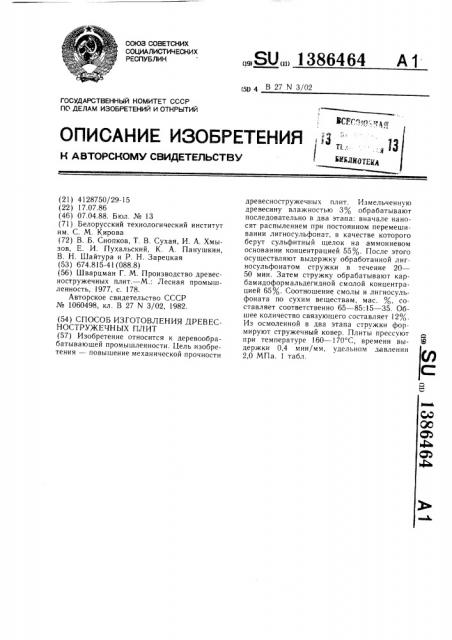

Соотношение смолы

Время выдеряки мин

Плотность, кгумз

Пример

Предел прочности, НПа> при

Разбухание, 2 и лигносульфонатов, мас.ч статичес- растяиении перпендикулярно пласти

1 20

2 35

3 50

4 0

5 10

6 80

7 35

8 35

700

32,41

30,86

25,94 !

7, 17

21,25

20,42

20, 13

12,99

0,675

0,631

0,576

0,329

0,446

0,384

0,401

0,149

18,4

85: 15

700

18,6

75: 25

65;35

75:25

75:25

75;25

19,0

700

23,1

700

700

19,2

700

20,2

700

19,6

95:5

700

31,2

55:45

Из вестный

700 19,91

90: 1О

0,427

19, 1

Составитель Е. Савостикова

Редактор Н. Лазаренко Техред И. Верес Корректор А. Зимокосов

Заказ 1213 21 Тираж 472 Подписное

ВНИИПИ 1 осударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

Изобретение относится к производству древесностружечных плит и может быть использовано в деревообрабатывающей промышленности.

Цель изобретения — повышение механической прочности древесностружечных плит.

Пример 1. Измельченную древесину влажностью 3® в количестве 816 г обрабатывают последовательно в два этапа: вначале наносят распылением при постоянном перемешивании 25,9 r лигносульфоната, в качестве которого берут сульфитный щелок на аммониевом основании концентрацией 55®, а после 20 мин выдержки при 24 С вЂ” 124,3 г карбамидоформальдегидной смолы концентрацией 65Я. Таким образом, соотношение смолы и лигносульфонатов по сухим веществам составляет 85:15 при общем количестве связующего 1204. Из осмоленной в два этапа измельченной древесины формируют стружечный ковер размером 320)(220 мм. Древесностружечные плиты прессуют по следующему режиму: температура плит пресса

165+-5 С, время выдержки 0,4 мин/мм, удельное давление 2,0 МПа.

Примеры 2 — 8. Условия изготовления плит аналогичные примеру 1, за исключением времени выдержки стружки после нанесения лигносульфоната и соотношения смолы и лигносульфоната.

Составы композиций связующего, время выдержки древесной стружки между нанесением компонентов связующего и физикомеханические показатели древесностружечHb(x плит приведены в таблице.

Из таблицы видно, что прочность плит при.статическом изгибе возрастает по сравнению с прочностью плит, изготовленных известным способом, на 63 — ЗОЯ, предел прочности на растяжение перпендикулярно пластин — на 58 — 35Я, разбухание остается на одном уровне с известным.

Нанесение компонентов связующего на древесную стружку без выдержки во времени после нанесения первого компонента (пример 4), с малой выдержкой (пример 5) или слишком большой (пример 6) приводит к снижению и физико-механических показа l0 телей древесностружечных плит.

При введении в древесноклеевую композицию менее 15Я лигносульфонатов возникают трудности с равномерным их распределением по поверхности древесной стружки, что отрицательно сказывается на прочности плит.

Введение же более 35Я лигносульфонатов резко ухудшает все физико-механические показатели древесностружечных плит.

Изобретение позволяет повысить проч20 ностные свойства древесностружечных плит.

Способ изготовления древесностружечных плит, включающий измельчение древесины, обработку древесной стружки лигносульфонатами и термореактивной смолой, формирование ковра и горячее прессование, отличаюбчийся тем, что, с целью повышения механической прочности древесностружечЗ0 ных плит, древесную стружку обрабатывают сначала лигносульфонами, после чего осуществляют ее 20 — 50-минутную выдержку, а затем обрабатывают термореактивной смолой, причем соотношение смолы и лигносульфонатов берут равным соответственно (65...85): (15...35) мас Уо.