Способ изготовления активного элемента газового лазера

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (1% OI) (51)5 Н 01 S .3/03

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (46) 30. 08. 92. Бюл. P- 32 (21 ) 4001 949/25 (22) 03,01. 86 (72) В.Б.Беляев (53) 621,375,8(088.8) (56) Патент США В 3501714, кл. 331-945, 1970

Патент США Ф 4376328, кл. 445-28, 1983 (54) СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОГО

ЭЛЕМЕНТА ГАЗОВОГО ЛАЗЕРА (57) Изобретение относится к области квантовой электроники и может быть использовано при изготовлении металлокерамических активных элементов ионных лазеров. Целью изобретения является снижение трудоемкости способа. В металлическом секционированном разрядном канале цилиндрические экраны секций обрабатывают на конус до получения острых кромок. После установки секций в керамическую трубку через них пропускают импульс тока определенной энергии для испарения кромок. При этом между секциями разрядного канала образуются зазоры.

2 ил °

1387832

Изобретение относится к области квантовой электроники и может быть использовано при создании металлокерамическик активных элементов мощных ионных лазеров с секцнонированным разрядным каналом, выполненным нз металла.

Целью изобретения является снижение трудоемкости изготовления актив" 10 ного элемента.

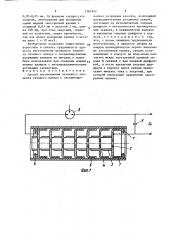

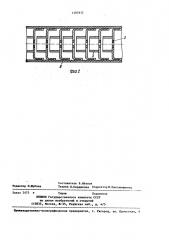

На фиг. 1 изображен секционированный разрядный канал активного элемента газового лазера после установки и пайки секций в керамическом карпу- 1б се на фиг. 2 — то же, после пронускания через секции мощного импульса то,а, . Способ изготовления аКтивного элемента газового лазера включает изго- 2п товленне катодного и анодного узлов с оптическими наконечниками, несущей керамической трубы, оболочки активного элемента и секций разрядного канала. Последние представляют собой 25 чашеобразные опорные диафрагмы 1, изготовленные штамповкой из меди, в донце которых запрессовывают ограничительные вольфрамовые. диафрагмы 2, а на внешнюю сторону донца привари- 30 вают цилиндрические экраны 3 с заостренными кромками 4, Изготовление заостренных кромок 4 (обработка кромок экранов 3 на конус) осуществляется либо давлением на то« карном станке, либо точением. После изготовления заостренных кромок производят обрезку экранов 3 до необходимой длины. На борта опорных диафрагм 1 одевают кольца припоя 5, пос- щ ле чего секции устанавливают в несущую керамическую трубку б коаксиально с ней и последовательно друг за другом так, что заостренные кромки 4 упираются в опорные диафрагмы 1. Поло- 4,, жение секций фиксируется ограничителями 7, которые устанавливаются за крайними секциями. После пайки секций с трубкой б ограничители снимают.

Опорные диафрагмы 1 припаивают к трубке б в водородной печи. После пайки крайние секции разрядного канала присоединяют через коммутатор 8 к батарее конденсаторов 9, которую заряжа- ют до необходююго напряжения от вы" прямителя.

После срабатывания коммутатора 8 батарея конденсаторов 9 разряжается по цепи, создаваемой последовательно соединенными цилиндрическими экранами 3 с заостренными кромками 4 и ком" мутатором 8. Вся энергия, запасенная в батарее конденсаторов, полностью выделяется в заостренных кромках так как их собственное сопротивление и контактное сопротивление в месте их соприкосновения с донцами опорных диафрагм 1.во много раз больше сопротивления остальных элементов разрядной цепи. Прн достаточной величине энергии, запасенной в конденсаторах

8, заостренные кромки 4 взрываются.

Отсутствие или наличие заостренной кромки после прохождения импульса тока можно обнаружить с помощью емкостного датчика, устанавливаемого сна ружи трубки 6. Испарившийся материал кромок 4 цилиндрических экранов 3 оседает после пропускания импульса тока в основном на близлежащих поверхностях секций. Попадание испарившегося металла на керамическую трубку б исключается чашеобразной конструкцией опорных диафрагм 1.

ОДновременно с секциями к трубке

6 припаиваются катодный и анодные узлы с оптическими наконечниками. После испарения заостренных кромок 4 в оптических наконечниках закрепляются выходные окна, активный элемент герметизируют, обезгаживают, откачивают и наполняют рабочим газом.

Энергия Q необходимая для испарения одной заостренной кромки массой

m складывающаяся из энергии, необходимой для нагрева кромки до температуры испарения, теплоты плавления металла кромки, теплоты испарения металла и энергии, теряемой на излучение, удовлетворяет условию

q -- шс(т, - т,) + ш З + ш р +

+QTSr. где Q — полная энергия, Дж;

С вЂ” теплоемкость материала, кал/г.град; о

Т, - комнатная температура, С;

Т вЂ” температура испарения, С, Ъ вЂ” теплота плавления, кал/г; — теплота испарения, кал/г;

8 — площадь заостренной кромки 4, см, t - время свечения при температуре испарения, с.

Современная технология обработки металлов нозволяет получать цилиндрические заостренные кр<.мкн толщиной

13В7Я32

0,03-0,05 мм. Из формулы следует,что энергия, необходимая для испарения . одной медной заостренной кромки с толщиной 0,03 мм и высотой 2 мм, равна 160 Дж, при этом энергией, теряемой на излучение, можно пренебречь, так как время испарения кромок 4 весьма мало (10 мкс).

Изобретение позволяет существенно 1п упростить и снизить трудоемкость процесса изготовления активного элемента газового лазера с секционированным разрядным каналом иэ металла и может быть использовано при создании мощных 15 ионных лазеров с металлокерамическими активными элементами.

Формула изобретения

Способ изготовления активного элемента газового лазера с секционированным разрядным каналом, включающий последовательную установку секций, состоящих из металлических опорных диафрагм и металлических цилиндрических экранов, в керамическом корпусе и крепление опорных диафрагм к корпусу, отличающийся тем, что, с целью снижения трудоемкости изготовления, в процессе сборки на каждом цилиндрическом экране выполняют заостренную кромку, секции устанавливают в корпусе до получения контактов между заостренной кромкой экрана и смежной с ннм опорной диафрагмой, а после крепления опорных диафрагм к корпусу через секции пропускают импульс тока с энергией, при которой происходит разрушение заостренных кромок.

1387832

Составитель В.Иванов

Техред Л.Сердюкова КорректорМ, Иакснмиыинец

Редактор И,Зубина

Тири . . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

333035, Москва, й-35, Рауаская наб., д, 4/5

Заказ 3475 ю. Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4