Прокатный валок клети окалиноломателя

Иллюстрации

Показать всеРеферат

Изобретение относится к области прокатного производства и может быть использовано в клетях окалиноломателей, при изготовлении и восстановлении прокатных валков. Бочка прокатного валка имеет лунчатую поверхность , дно и ребра лунок выполнены из материала, имеющего разную твердость . Твердость материала, образующего дно лунки, меньше, чем твердость материала, образующего ее ребра , и определяется из выражения: Н„ Н Q- (1+h/k) где Нп и Н q- твердости о материалов, образующих ребра и дно лунки, h - глубина лунки, к - коэффициент пропорциональности, учитывающий форму и площадь поверхности лунки 1-10. Дно лунок, находясь на определенной глубине от поверхности рабочего слоя,работает в более щадящем режиме, чем его поверхность . Скорость износа металла дна лунок значительно меньше износа металла , образующего ребра лунок. Этому же способствует паровзрывной эффект при прокатке. Выполнение дна лунок менее износостойким, чем ребра , обеспечивает сохранение профиля поверхности бочки с лунками до полного износа активного рабочего слоя прокатного валка. 3 ил. о (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1388127 А 1 (51)4 В 21 В 27/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1 С"- "-ОПИСАНИЕ ИЗОБРЕТЕНИЯ И „

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ ! (21) 4158258/31-02 (22) 28. 10. 86 (46) 15,04.8@. Бюл. № 14 (71) Ждановский металлургический институт (72) С.В.Гулаков (53) 621.771.068 (088.8) (56) Авторское свидетельство СССР

¹ 986526, кл. В 21 В 27/08, 1981.

Авторское свидетельство СССР

¹ 995931, кл. В 21 В 27/02, 1982. дость. Твердость материала, образующего дно лунки, меньше, чем твердость материала, образующего ее ребра, и определяется из выражения: Н,=

Н >- (1+h/k) где Н „ и Н g — твердости материалов, образующих ребра и дно лунки, h — глубина лунки, к — коэффициент пропорциональности, учитывающий форму и площадь поверхности лунки = 1-10. Дно лунок, находясь на определенной глубине от поверхности рабочего слоя, работает в более щадящем режиме, чем его поверхность. Скорость износа металла дна лунок значительно меньше износа металла, образующего ребра лунок. Зто— му же способствует паровзрывной эффект при прокатке. Выполнение дна лунок менее износостойким, чем реб— ра, обеспечивает сохранение профиля поверхности бочки с лунками до полного износа активного рабочего слоя прокатного валка. 3 ил. (54) ПРОКАТНЫЙ ВАЛОК КЛЕТИ ОКАЛИНОЛОМАТЕЛЯ (57) Изобретение относится к области прокатного производства и может быть использовано в клетях окалиноломателей, при изготовлении и восстановлении прокатных валков. Бочка прокатного валка имеет лунчатую поверхность, дно и ребра лунок выполнены из материала, имеющего разную твер1388127

Н„= -(1+ )

h где Н и Н вЂ” соответственно твери дость материалов ребер лунки и дна лунки (HRC)

h — глубина лунки, мм; к — коэффициент пропорциональности (учитывает форму и площадь поверхности лунки и равен 1 — 10).

Характер износа рабочего слоя лунчатого валка следующий.

За счет нанесения лунок уменьшает55 ся площадь рабочей поверхности бочки валка, непосредственно контактирующей с горячим прокатываемым металлом.

Изобретение относится к прокатному производству, а именно к конструкциям прокатных валков и может быть применено на машиностроительных и металлургических предприятиях при изготовлении, упрочнении и восстановлении прокатных валков, на станах горячей прокатки в клетях окалиноломателей в лунчатых валках, обеспечивающих за счет паровзрывного эффекта и механической ломки окалины хорошее ее удаление с прокатываемого металла.

Цель изобретения — повышение качества проката эа счет сохранения профиля лунок в течение всего срока износа рабочей поверхности бочки прокатного валка.

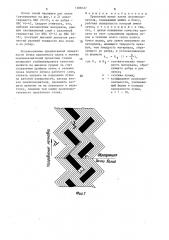

На фиг.1 и 2 изображена схема нанесения на поверхность бочки прокатного валка ребер с образованием лунок дуговой наплавкой зигзагообразными швами; на фиг.3 — форма лунки (сечение А-А на фиг.1 и 2).

Валок клети окалиноломателя содержит рабочий слой 1, образованный наплавленными на его бочку швами 2 с взаимным их перекрытием, Часть наплавленного по высоте рабочего слоя образует дно лунки 3. Последнее может быть образовано и металлом бочки валка. Верхняя часть рабочего слоя наплавлена зигзагообразными швами, что позволяет сформировать лунки.

Дно лунок выполнено иэ материала, твердость которого меньше твердости материала рабочей поверхности валка, ее ребер, в соответствии с зависимостью

Условия эксплуатации такой поверхности рабочего слоя ужесточаются, существенно увеличивается интенсивность его износа.

Дно лунок, находясь на определенной глубине от поверхности рабочего слоя, работает в более щадящем режиме, чем его поверхность. Скорость износа металла дна лунок значительно меньше скорости износа поверхности валка. Более того, паровзрывной эф фект ведет к интенсивному разрушению верхних кромок лунок, интенсйфицируя в еще большей степени скорость износа рабочей поверхности валка.

Таким образом, при эксплуатации лунчатых валков динамика износа дна лунок и рабочей поверхности валка существенно различается. Скорость износа поверхности бочки валка выше скорости износа дна лунок, причем эта разница растет с увеличением глубины лунок и уменьшением их площади.

В наибольшей степени условиям эксплуатации удовлетворяют лунчатые валки, скорости износа рабочей поверхности которых и дна лунок одинаковы. При этом до полного износа активного рабочего слоя сохраняется профиль поверхности бочки с лунками, При этом отпадает необходимость периодической фрезеровки лунок после выглаживания рабочей поверхности.

Обеспечить такой характер износа можно, выполнив дно лунок менее износостойким, чем рабочую поверхность бочки валка, окружающую эти лунки.

Учитывая корреляционную связь между твердостью и износостойкостью сталей одного класса, а также тот факт, что свойства бочки валка в производственных условиях можно измерить твердомером (этот метод нашел широкое применение при оценке характеристик рабочего слоя прокатных валков), целесообразно сравнивать уровни износостойкости отдельных участков бочки валка, оценивая их твердость.

Таким образом, выполнив дно лунок из материала меньшей твердости, чем металл рабочей поверхности, их окружающий, и подобрав оптимальное соотношение уровней их твердости, можно обеспечить минимальную разницу в динамике износа дна лунок и рабочей поверхности бочки валка.

1388127

При значении коэффициента к меньше 1 имеет место малая разница в уровнях твердости материалов дна лунки и ее ребер, что не позволяет в процессе эксплуатации лунчатого валка сохранить параметры лунок до полного износа рабочего слоя.

При значении коэффициента к больше 10 становится невозможным обеспе- 10 чить разницу в твердостях дна лунки и ее ребер, так как она ограничена сверху уровнем твердости закаленной валковой стали (HRC 55-60), а снизу— твердостью этой стали в состоянии нормализации (HRC 8-15). Указанная поверхность бочки прокатного валка может быть получена различными путями, например, при использовании термической обработки или наплавки, Известно, что при термобработке с использованием в качестве источника нагрева токов высокой частоты нагреваются, в основном, только поверхность детали и ее выступающие 25 наружу элементы. Используя этот факт для нагрева бочки валков с предварительно профрезерованными на ней лунками, можно обеспечить нагрев до температур аустенитизации только рабочей поверхности бочки валка, а дно лунок будет нагрето до меньших температур. После закалки такого валка твердости поверхностей бочки и дна лунок будут существенно отли35 чаться.

Если объем лунок заполнить термостойкой массой с низкой теплопроводностью (например, используемой для защиты от окисления отдельных участ- 40 ков деталей при их термической обработке на основе огнеупорных глин, асбеста и т.п.) и произвести объемную закалку валков в охлаждающей жидкости, то, учитывая плохие усло- 45 вия контакта этой жидкости с участками, защищенными термической массой (дном лунок), последние в процессе закалки валка не закаляются или частично не закаляются, так как скорость

50 их охлаждения существенно ниже скорости охлаждения поверхности бочки валка, непосредственно контактирующей с охлаждающей жидкостью.

Наибольшими возможностями с точки зрения расширения диапазона уровней

55 твердости поверхности бочки валка и дна лунок обладает метод дуговой наплавки рабочего слоя, позволяющий одновременно с наплавкой формировать лунки требуемой формы. Лунчатую поверхность бочки валка наиболее просто формировать при дуговой наплавке рабочего слоя зигзагообразными швами (валиками).

Если при такой наплавке однократно увеличивать длину одного прямолинейного участка зигзагообразного шва (заштрихованный валик на фиг.1) и осуществлять колебания электрода с прежними параметрами (амплитудой и частотой), то в наплавленном слое формируется кольцевой ряд лунок четырехугольной формы (зачерченные участки на фиг.1).

Сократив после наплавки определенного участка зигзагообразными швами длину любого участка этого шва, не параллельного удлиненному ранее участку, на ту же величину, на которую ранее было произведено приращение (заштрихован на фиг.1), формируют очередной кольцевой ряд лунок, расположенных под углом к предыдущему (фиг.1).

Нанести лунки в процессе наплавки рабочего слоя прокатных валков зигзагообразными швами можно, изменяя частоту колебаний электрода. Для этого после целого числа оборотов валка при наплавке периодически дискретно изменяют частоту колебаний электрода в два раза попеременно в сторону уменьшения и увеличения, причем колебания электрода при наплавке кажцой пары смежных участков с различным периодом совмещают по фазе, а фазы колебаний смежных пар участков смещают на половину периода колебаний большей частоты в направлении вектора скорости наплавки (фиг.2).

Для получения лунчатого валка, у которого дно лунок имеет меньшую твердость, чем ребра, наплавку необходимо производить в два приема.

Вначале наплавляют сплошной слой без лунок с относительно невысокой твердостью, например, электродной проволокой НП-ЗОХГСА под флюсом АН-60 (твердость такого слоя HRC 23-25).

Затем выполняют наплавку слоя по одной из указанных схем, формируя лунки. Материал для наплавки этого слоя выбирают с высокой твердостью (например, проволока Св-12ГС и флюс

ЖСН-5, позволяющие получить рабочий слой с твердостью HRC 40-42).

1388127

После такой наплавки дно лунок (зачерненные на фиг.1 и 2) имеет твердость HRC 23-25, а ее ребра—

HRC 40-42. Следует отметить, что, выбирая наплавочные материалы, дающие наплавленный слой с различной твердостью (от HRC HRC 5055), получают высокий диапазон разностей уровней твердости дна лунок и ее ребер, Использование предлагаемой поверхности бочки прокатного валка в клетях окалиноломателей прокатных станов позволяет стабилизировать качество проката на высоком уровне за счет сохранения профиля лунок в течение срока полного износа рабочего слоя, снизить затраты на нарезание лунок 20 на рабочей поверхности, расход валков окалиноломателя, уменьшить затраты времени на их перевалку и переточку, повысив тем самым производительность прокатного стана.

Формула изобретения

Прокатный валок клети окалиноломателя, содержащий шейки и бочку, рабочая поверхность которой имеет лунки, отличающийся тем, что, с целью повышения качества проката за счет сохранения профиля лунок в течение всего срока износа бочки валка, дно лунки выполнено из материала, имеющего твердость меньшую, чем твердость материала, образующего ее ребра, и устанавливаемую по формуле

Н = Н . (1 + — -) и ф где Н „ и Н вЂ” соответственно твердость материала, образующего ребра и дно лунки;

h — глубина лунки; к — коэффициент пропорциональности, учитывающий форму и площадь поверхности лунки, к = 1 — 10.

1388127 юг.Р

Nemann боцка 1алка

Фаг.E

Составитель В.Васильев

Техред А.Кравчук Корректор А.Тяско

Редактор И. Касарда

Заказ 1535/13

Тираж 467 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4