Штамп для обжима трубчатых заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении. Цель изобретения - повышение надежности работы штампа. При рабочем ходе подвижной плиты 1 вниз жестко связанной с ней матрицей 2 обжимается верхняя часть заготовки . Одновременно опускается внутренняя подпорная втулка (ВПВ) 5, поддерживаемая усилием маркета пресса. Выступы в нижней части ВПВ 5 заходят в пазы 7 державки 4. Обжатая часть заготовки калибруется по внутренней боковой поверхности цилиндрическим калибрующим участком 23 ВПВ 5. При ходе подвижной плиты I вверх размешенные в нижней части матрицы 2 ползушки II, воздействуя на нижний торец готовой детали (ГД) 9, снимают ее с ВПВ 5 и державки 4. Съемная втулка 15, установленная в центральном отверстии, выполненном в ВПВ 5, поднимается за счет взаимодействия размешенных на ее верхнем торце разъемных секторов 18 и ГД 9. По окончании осевого перемещения съемной втулки 15 секторы 18 выталкивают ГД 9 из матрицы 2. Радиальное перемещение ползущек 11 обеспечивается закрепленными на неподвижной плите 3 направляющими планками 13. 3 ил. о (Л

СОЮЗ СОНЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК г111 4 B 21 D 41/04

)а

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4123075/28-27 (22) 24.09.86 (46) 15.04.88. Ьюл. № 14 (71) Ростовское -на-Дону производственное объединение «Ростпродма ш» (72) Г. П. Фоменко, А. 1О. Аверкиев, С. А. Шульга, М. А. Ильченко, С. Г. Гурин и Л. В. Караханов (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР № 508311, кл. В 2! D 41/04, 1974. (54) ШТАМП ДЛЯ ОБЖИМА ТРУБЧАТЪ|Х

ЗАГОТОВОК (57) Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении. Цель изобретения — повышение надежности работы штампа. При рабочем ходе подвижной плиты 1 вниз жестко связанной с ней матрицей 2 обжимается верхняя часть заготовки, Одновременно опускается внутренняя

ÄÄSUÄÄ1388153 д 1 подпорная втулка (ВПВ) 5, поддерживаемая усилием маркета пресса. Выступы в нижней части ВПВ 5 заходят в пазы 7 державки

4. Обжатая часть заготовки калибруется по внутренней боковой поверхности цилиндрическим калибрующим участком 23 ВПВ 5.

При ходе подвижной плиты 1 вверх размещенные в нижней части матрицы 2 ползушки 11, воздействуя на нижний торец готовой детали (ГД) 9, снимают ее с ВПВ 5 и державки 4. Съемная втулка 15, установленная в центральном отверстии, выполненном в ВПВ 5, поднимается за сче взаимодействия размещенных на ее верхнем торце разъемных секторов 18 и ГД 9. Г!о окончании осевого перемещения съемной втулки

15 секторы 18 выталкивают ГД 9 из матрицы

2. Радиальное перемещение ползушек 11 обеспечивается закрепленными на неподвижной плите 3 направляющими планками 13.

3 ил.

1388153

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении.

Целью изобретения является повышение надежности работы штампа за счет беспрепятственного съема изделия.

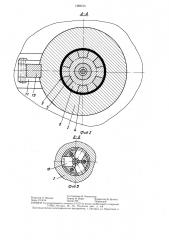

На фиг. 1 изображено взаиморасположение узлов и деталей штампа в момент окончания обжима заготовки (при нижнем положении ползуна пресса, разрез; на фиг. 2разрез А — А на фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 1.

Штамп, предназначенный для установки на прессе простого действия, состоит из устанавливаемой на ползуне пресса подвижной плиты 1 с жестко связанной с ней матрицей 2. На неподвижной плите 3 закреплена державка 4.

Внутренняя подпорная втулка 5 установлена по оси штампа с возможностью перемещения в осевом направлении. Верхнее положение внутренней подпорной втулки 5 фиксируется буртом 6, выполненным в державке 4. Державка и втулка 5 вместе образуют составной пуансон. Обращенный к внутренней подпорной втулке 5 торец державки 4 снабжен пазами 7, в которых размещаются при опускаии внутренней подпорной втулки 5 выполненные в ней выступы 8.

Дополнительный узел съема готового изделия 9 включает подпружиненные в радиальном направлении пружинами 10 ползушки

11, которые посредством закрепленных в их хвостовой части втулок 12 взаимодействуют с жестко связанными с неподвижной плитой 3 направляющими планками 13, причем последние выполнены с поверхностями 14 отвода ползушек 11. Съемная втулка 15 установлена по оси штампа по внутренней подпорной втулке 5 и имеет возможность осевого перемещения, величина которого определяется жестко связанным со съемной втулкой 15 установочным винтом 16 и буртом 17, выполненным во внутренней подпорной втулке 5.

На свободном торце пуансона в радиальных пазах, изготовленных на верхнем торце съемной втулки 15, установлены разьемные секторы 18, подпружиненные в радиальном направлении кольцевой пружиной 19.

Привод движения разъемных секторов

18 выполнен в виде стержня 20, соосного со съемной втулкой 15 и жестко связанного с подвижной плитой 1.

Нижний торец внутренней подпорной втулки 5 контактирует с толкателем 21 маркета пресса.

В верхней части внутренней подпорной втулки 5 выполнены конусный участок 22 и цилиндрический калибрующий участок 23.

Штамп работает следующим образом.

Заготовка (не показана) устанавливается на заплечике державки 4. Внутренняя

55 подпорная втулка 5 при этом находится в крайнем верхнем положении под действием усилия маркета пресса, передаваемого толкателем 21. Съемная втулка 15 под действием силы тяжести находится в крайнем нижнем относительно внутренней подпорной втулки 5 положении, причем установленные на ее торце подъемные сектора 18 сведены усилием кольцевой пружины 19.

Под действием ползуна пресса (не показан) подвижная плита 1 перемещается вниз.

Ползушки 11 отводятся направляющими планками 13 в радиальном направлении от оси штампа и скользят по поверхностям

14 отвода, пропуская торец заготовки в отверстие матрицы 2. Далее ползущки! 1 упираются во внешнюю боковую поверхность заготовки при движении вдоль последней.

После того, как конический участок матрицы 2 опустится на торец заготовки, последняя начинает деформироваться усилием пресса. При этом деформируемая кромка ее скользит по конусному участку 22 внутренней подпорной втулки 5, чем предотвращается образование продольной складки в очаге деформации.

Внутренняя подпорная втулка 5 по мере деформации заготовки опускается, поддерживаемая усилием маркета пресса, причем ее выступы 8 заходят в пазы 7 державки 4. Таким образом, в процессе обжима заготовки на внутренней боковой поверхности последней отсутствуют свободные кольцевые участки.

Внешняя боковая поверхность заготовки при этом полностью подпирается в процессе формоизменения стенкой матрицы 2, и, следовательно, конструкция штампа исключает образование как внутренних, так и внеш них кольцевых складок.

В процессе образования цилиндрической обжатой части заготовка проталкивается в щель между цилиндрическим участком матрицы меньшего диаметра и цилиндрическим калибрующим участком 23 внутренней подпорной втулки 5. Величина щели

h= So+AS — б, где Sp, AS — соответственно исходная толщина стенки заготовки и увеличение толщины последней; о — величина калибровочного натяга, которая назначается из следующего условия: коэффициент раздачи Кр откалиброванного внутреннего диаметра d- по сравнению с внутренним диаметром dx обжатой части заготовки, не подвергаемой калибровке должен быть равен

Kv = — = 0,99...0,995. с1x

Таким образом, обжатая часть заготовки одновременно калибруется цилиндрическим калибрующим участком 23 внутренней

1388153 подпорной втулки 5, в результате чего улучшается качество готового изделия 9. Кроме того, становится возможным уменьшить радиусы переходных тороидальных участков (от цилиндрических участков к конусному) матрицы 2, что позволяет устранить дополнительную операцию калибровки обжатой детали 9 и, в конечном счете, повышает производительность труда.

В ходе деформирования заготовки стержень 20, жестко связанный с неподвижной плитой 1, входит в осевое отверстие, выполненное в съемной втулке 15, раздвигая при этом разъемные секторы 18 до соприкосновения последних с боковой поверхностью горловины матрицы 2. До окончания рабочего хода пресса ползушки 11 опускаются ниже опорного торца заготовки и под действием пружин 10 упираются в стенку осевых пазов, выполненных в державке 4.

После получения готовой детали 9 подвижная плита 1 начинает перемещаться вверх. Если заклинивание детали 9 в щели между матрицей 2 и внутренней подпорной втулкой 5 и державкой 4 способствует тому, что деталь 9 остается в державке

4, то ползушки 11 с гарантией определяют нахождение детали 9 в матрице 2 и съем ее с внутренней подпорной втулки 5.

Разъемные секторы 18 упираются в верхний торец готового изделия 9, вследствие чего съемная втулка 15 поднимается вместе с матрицей 2. Осевое перемещение съемной втулки 15 назначается из расчета, чтобы выталкивание из матрицы 2 готового изделия 9 начиналось после того, как будет произведен съем последнего с внутренней подпорной втулки 5 и державки 4.

По окончании осевого перемещения съемной втулки 15 установочный винт 16 упирается головкой в бурт 17 внутренней подпорной втулки 5, и разъемные секторы 18 начинают выталкивание готового изделия 9 из отверстия матрицы 2.

К моменту входа нижнего торца готового изделия 9 из отверстия матрицы направляющие планки 13 отводят поверхностями 14 отвода ползушки 11 в наиболее удаленное от оси штампа их положение, чем исключается заклинивание готового изделия 9 между ползушками 11 и разъемными секторами 13.

В тот момент, когда готовое изделие

9 полностью вытолкнется из матрицы 2, стержень 19, жестко связанный с подвижной плитой l, выходит из осевого отверстия съемной втулки 15, и разъемные секторы 17 смыкаются усилием кольцевой пружины 18, что позволяет торцу съемной втулки 15 вместе с расположенными на ней разьемными секторами 17 свободно пройти через горловину готового изделия 9 и опуститься в исходное крайнее нижнее относительно внутренней подпорной втулки 5 положение.

Готовое изделие 9 при этом находится в свободном положении над внутренней подпорной втулкой 5 и может быть беспре20 пятственно снято в автоматическом режиме.

Узел съема готового изделия 9 описанной конструкции осуществляется гарантированный съем и позволяет уменьшить закрытую высоту штампа.

Формула изобретения

Штамп для обжима трубчатых заготовок, содержащий верхнюю и нижнюю плищ ты, на одной из которых закреплена матрица, а на другой — пуансон с размещенным на его свободном торце съемником, в виде установленных с возможностью радиального перемещения секторов, а также привод перемещения секторов съемника в виде конусного стержня, закрепленного на плите, на которой смонтирована матрица, отличаюи ийся тем, что, с целью повышения надежности работы за счет беспрепятственного съема изделия, он снабжен расположенным на торце матрицы дополнительным съемни4О ком, в виде установленных с возможностью перемещения в радиальном направлении ползушек.

1388153

Составитель И. Капитонов

Редактор Л. Повхан Техред И. Верес Корр е кто р В. Бу тяга

Заказ 1514/14 Тираж 709 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4