Система управления двухпозиционного станка плазменной обрезки труб

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению , в частности к оборудованию для обрезки труб и обработки их торцов. Цель изобретения - повышение производительности за счет автоматического управления циклом обработки труб. К блоку управления станком добавлены два генератора импульсов, частоты которых отличаются в 1000 раз, 3 реверсивных счетчика и 3 триггера , соединенных между собой и с блоком управления станком через логические элементы И и ИЛИ. Устройство подсчитывает количество импульсов, соответствующих времени обрезки трубы Тр на первой позиции, времени обработки торца Тт на второй позиции, определяет время задержки реза Тз Тт- -Тр и подает сигнал разрешения включения резки на первой позиции с тем, чтобы одновременно заканчивались процессы обработки торца и обрезки трубы. Подсчет времени Тэ производится в каждом цикле обработка трубы, и поэтому учитывается изменение времени обработки изза износа оборудования. 1 ил. S (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5ц 4 В 23 К 7 04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ Р ° *

ОПИСАНИЕ ИЗОБРЕТЕНИЫ

H A BTOPCHOMY СВИДЕТЕЛЬСТВУ

Д» (21) 4154545/23-27 (22) 02.12.86 (46) 15.04.88. Бюл. № 14 (71) Днепропетровский трубопрокатный завод им. В. И. Ленина (72) В. Л. Марголин, М. И. Заславский и Я. М. Волозин (53) 621.791.945 971.2 (088.8) (56) Авторское свидетельство СССР № 884902, кл. В 23 К 7/04, 1979.

Передовой опыт механизации и автоматизации трубного производства. — Экспресс-информация. М.: Черметинформация, 1981, с. 36 — 41. (54) СИСТЕМА УПРАВЛЕНИЯ ДВУХПОЗИЦИОННОГО СТАНКА ПЛАЗМЕННОЙ

ОБРЕЗКИ ТРУБ (57) Изобретение относится к станкостроению, в частности к оборудованию для обрезки труб и обработки их торцов. Цель

„„SU„„1388218 A1 изобретения — повышение производительности за счет автоматического управления циклом обработки труб. К блоку управления станком добавлены два генератора импульсов, частоты которых отличаются в

1000 раз, 3 реверсивных счетчика и 3 триггера, соединенных между собой и с блоком управления станком через логические элементы И и ИЛИ. Устройство подсчитывает количество импульсов, соответствующих времени обрезки трубы Тр на первой позиции, времени обработки торца Тт на второй позиции, определяет время задержки реза Т. = Т.— — Tp и подает сигнал разрешения включения резки на первой позиции с тем, чтобы одновременно заканчивались процессы обработки торца и обрезки трубы. Подсчет времени Тз производится в каждом цикле обработки трубы, и поэтому учитывается изменение времени обработки изза износа оборудования. 1 ил.

1388218

Формула изобретения

1

Изобретение относится к станкостроению, в частности к оборудованию для обрезки труб и обработки их торцов.

Целью изобретения является повышение производительности станка за счет автоматического управления циклом обработки труб.

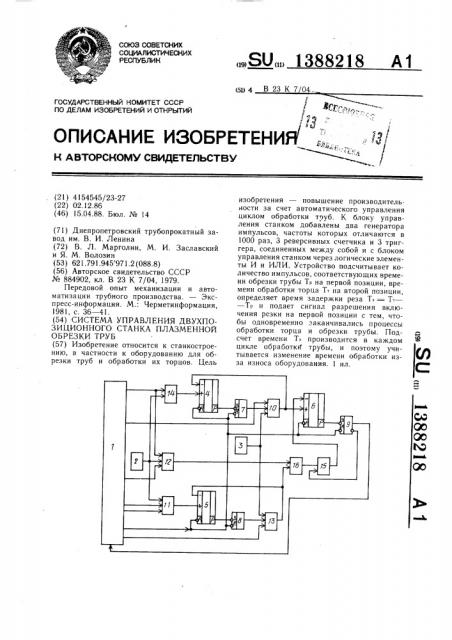

На чертеже показана схема устройства, входящего в состав двухпозиционного станка.

Станок для плазменной обрезки труб содержит блок 1 управления станком, два генератора 2, 3 импульсов, три реверсивных счетчика 4, 5 и 6, три триггера

7, 8 и 9, четыре трехвходовых элемента И 10 — 13, два двувходовых элемента

И 14, 15 и элемент ИЛИ 16, причем выход первого генератора 2 через элемент

И 14 соединен с суммирующим входом первого реверсивного счетчика 4, через элемент И 11 соединен с суммирующим входом второго реверсивного счетчика 5, а через элемент И 12, элемент ИЛИ 16 и элемент

И 15 соединен с вычитающим входом третьего реверсивного счетчика 6, выход второго генератора 3 через элемент И 10 подключен к суммирующему входу третьего реверсивного счетчика 6 и к вычитающему входу первого реверсивного счетчика 4, через элементы И 13, ИЛИ 16 и И 15 — к вычитающим входам второго 5 и третьего 6 реверсивных счетчиков, входы первого 7, второго 8, третьего 9 триггеров подключены соответственно к выходам переноса первого 4, второго 5, третьего 6 реверсивных счетчиков, а выход третьего триггера 9 подключен к входу блока управления станком. Установочные входы триггеров и реверсивных счетчиков подключены к выходу блока 1 управления.

Устройство работает следующим образом.

После обрезки на позиции реза первая труба перекладывается на позицию торцовки, а вторая труба — на позицию реза. При поступлении из блока 1 управления команды «Включение торцовки» импульсы от первого генератора 2 с частотой f = 1Гц через элемент И 14 поступают на суммирующий вход первого реверсивного счетчика 4, в котором суммируется количество импульсов, соответствующих времени торцовки Т.. После поступления команды «Включение реза» и «2-я труба» из блока 1 управления импульсы от первого генератора 2 через элемент И 11 поступают на суммирующий вход второго реверсивного счетчика 5, в котором суммируется количество импульсов, соответствующих времени обрезки трубы Тр. После получения команды «Отключение торцовки» из блока 1 управления импульсы ат второго генератора 3 с частотой f = 1 кГц через элемент И 10 поступают на суммирующий вход третьего реверсивного счетчика 6 в одновременно на

1О

40 вычитающий вход первого реверсивного счетчика 4. При обнулении первого реверсивного счетчика 4 включается первый триггер 7, оканчивая перезапись импульсов, соответствующих времени реза Тр в третий реверсивный счетчик 6. После поступления команды «Включение перекладывателя» из блока 1 управления импульсы с второго генератора 3 через элементы И 13, ИЛИ 16 и И 15 поступают на вычитающий вход третьего реверсивного счетчика 6 и одновременно поступают на вычитающий вход второго реверсивного счетчика 5. При обнулении второго реверсивного счетчика 5 включается второй триггер 8. Импульсы на вычитающий вход третьего реверсивного счетчика 6 больше не поступают и в счетчике остается записанным количество импульсов, соответствующее времени задержки реза

Т = Т.— Tp. Поэтому, когда третья труба поступает на позицию обрезки, а предыдущая — на позицию торцовки (из, блока 1 управления на элемент И 12 поступают сигналы «3-я труба» и «Вкл. торцовки»), импульсы с первого генератора 2 через элементы И 12, ИЛИ 16 и И 15 поступают на вычитающий вход реверсивного счетчика 6. После обнуления реверсивного счетчика 6 включается третий триггер 9, который подает сигнал «Разрешение реза» на вход блока 1 управления станком.

Установочные входы счетчиков и триггеров подключены к выходу блока 1 управления (сигнал «Нижнее положение перекладывателя» — н.п.п), поэтому при каждом цикле перекладывателя труб счетчики и триггеры устанавливаются в исходное состояние.

Таким образом, третья и последующие трубы на первой позиции будут обрезаться с задержкой времени Tç, при этом подсчет времени задержки реза производится за каждым циклом обработки.

Использование изобретения позволит noBblcHTb производительность станка за счет одновременного окончания операций на позиции обрезки и позиции обработки торца.

Система управления двухпозиционного станка плазменной обрезки труб, содержащего рычажный параллелограмм и кронштейн с плазмотроном, суппорт для торцовки труб с резцедержателем и блок управления станком, отличающаяся тем, что, с целью повышения производительности станка за счет автоматического управления циклом обработки труб, система дополнительно содержит два генератора импульсов, три реверсивных счетчика, три триггера, четыре трехвходовых элемента И, два двухвходовых элемента И и элемент ИЛИ, причем выход первого генератора импульсов соеди1388218

Составитель В. Грибова

Редактор M. Бандура Техред И. Верее Корректор О. Кравцова

Заказ 1515/17 Тираж 921 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 нен с первыми входами первого и второго трехвходовых элементов И и через первый вход первого двухвходового элемента

И вЂ” с суммирующим входом первого реверсивного счетчика, выход второго генератора импульсов соединен с первыми входами третьего и четвертого трехвходовых элементов И, первый выход блока управления станком соединен с вторыми входами первых двухвходового и трехвходового элементов И, третий вход последнего подключен к второму входу блока управления станком, а выход — к первому входу элемента ИЛИ, второй вход которого соединен с вычитающим входом второго реверсивного счетчика и выходом четвертого трехвходового элемента И, третий и четвертый выходы блока управления станком соединены соответственно с вторым и третьим входами второго трехвходового элемента И, выход которого соединен с суммирующим входом второго реверсивного счетчика, каждый из прямых выходов первого и второго триггеров подключен к вторым входам третьего и четвертого трехвходовых элементов И, пятый выход блока управления станком соединен с третьим входом третьего трехвходового элемента И, выход которого соединен с вычитающим входом первого и суммирующим входом третьего реверсивного счетчиков, шестой выход блока управления станком соединен с третьим входом- четвертого трехвходового элемента И, выход кото10 рого подключен к вычитающему входу второго реверсивного счетчика и второму входу элемента ИЛИ, выход которого соединен с первым входом второго двухвходового элемента И, второй вход которого соединен с инверсным выходом третьего триггера, а выход — с вычитающим входом третьего реверсивного счетчика, выход перекоса каждого из реверсивных счетчиков соединен с установочным входом соответствующего триггера, входы гашения реверсивных счетчиков и триггеров подключены к седьмому выходу блока управления станком, а прямой выход третьего триггера — к входу блока управления станком.