Матрица к штампам для горячей объемной преимущественно изотермической штамповки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к конструкциям матриц к штампам для горячей, преимущественно изотермической штамповки . Цель - повышение КПД нагрева. Обойма , охватывающая керамическую встарку, состоит из радиально расположенных электропроводных элементов с изоляцией по боковым поверхностям контакта. Изоляция может быть выполнена в виде слоев диэлектрической минеральной композиции. Элементы обоймы электрически соединены между собой электропроводными перемычками или слоями электропроводной минеральной композиции. Кроме того, элементы обоймы могут быть выполнены с профилированными выступами и пазами под них. образующими замковые соединения. Поверхность контакта керамической вставки с обоймой выполнена с чередующимися участками покрытия из диэлектрической и электропроводной композиций. Каждый из указанных участков расположен под торцовыми поверхностями двух смежных элементов обоЙ1МЫ. Помимо снижения тепловых потерь и получения оптимального значения КПД, матрица позволяет увеличить напряжение источника электрического тока, уменьшить его величину сечения и массу токоподводящих проводов . 3 з.п. ф-лы, 6 ил. € (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1389920

А1 (5И 4 В 21 J 1/06, 13/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

/ с °

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/

Е а1; .

Н АBTOPCHOMV СВИДЕТЕЛЬСТВУ

" * ::4 (21) 4098772/31-27 (22) 26.05.86 (46) 23.04.88. Бюл. № 15 (71) Институт проблем сверхпластичности металлов АН СССР (72) В. Г. Рыжков, Ю. К. Колечкин и P. К. Ямалеев (53) 621.73 (088:8) (56) Авторское свидетельство СССР № 869930, кл. В 21 J 13/03, 1980. (54) МАТРИЦА К ШТАМПАМ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ПРЕИМУЩЕСТВЕННО ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ (57) Изобретение относится к обработке металлов давлением, а именно к конструкциям матриц к штампам для горячей, преимущественно изотермической штамповки. Цель — повышение КПД нагрева. Обойма, охватывающая керамическую вставку, состоит из радиально расположенных электропроводных элементов с изоляцией по боковым поверхностям контакта. Изоляция может быть выполнена в виде слоев диэлектрической минеральной композиции. Элементы обоймы электрически соединены между собой электропроводными перемычками или слоями электропроводной минеральной композиции. Кроме того, элементы обоймы могут быть выполнены с профилированными выступами и пазами под них, образующими замковые соединения. Поверхность контакта керамической вставки с обоймой выполнена с чередующимися участками покрытия из диэлектрической и электропроводной композиций. Каждый из указанных участков расположен под торцовыми поверхностями двух смежных элементов обоймы. Помимо снижения тепловых потерь и получения оптимального значения КПД, матрица позволяет увеличить напряжение источника электрического тока, уменьшить его величину сечения и массу токоподводящих проводов. 3 з.п. ф-лы, 6 ил.

1389920

Изобретение относится к обработке металлов давлением, а именно к конструкции инструмента, и может быть использовано для объемной преимущественно изотермической штамповки с использованием эффекта сверхпластичности.

Цель изобретения — снижение энергоемкости за счет повышения КПД нагрева.

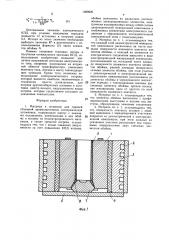

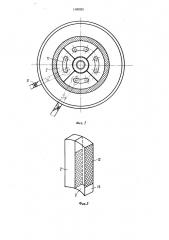

На фиг. представлена матрица к штампам для объемной штамповки, продольный разрез; на фиг. 2 — то же, вид сверху; 10 на фиг. 3 — два смежных элемента обоймы с комбинированным покрытием боковых поверхностей, состоящим из диэлектрического и электропроводного участков; на фиг. 4- — схема электрического соединения элементов обоймы и путь протекания !

5 электрического тока; на фиг. 5 — составная обойма, неразъемная в радиальном направлении, выполненная из элементов Х-образной формы, поперечное сечение; на фиг. б— вставка с нанесенным на ее контактную кольцевую поверхность слоем минеральной композиции в виде чередующихся участков диэлектрического и электропроводного. покрытий, вид сверху.

Матрица содержит обойму 1, состоящую из элемента 2, установленную в корпусе 3 через слой диэлектрической изоляции 4.

Указанные элементы расположены на основании 5 матрицы. В корпусе 3 выполнены каналы 6, предназначенные для охлаждения матрицы. На основании 5 матрицы внутри обоймы 1 размещена вставка 7 из неэлектропроводного материала с зазором, в котором находится наполнитель 8. Внутренняя часть обоймы 1 покрыта диэлектрической прослойкой 9. К двум элементам 2 составной обоймы 1 подсоединены токоподводы 10, которые вместе с токопроводящими перемычками 11 и остальными элементами обоймы образуют замкнутую электрическую цепь. При этом смежные поверхности элементов 2 составной обоймы 1 электрически изолированы. 40

Комбинированное покрытие смежных поверхностей элементов 2 обоймы состоит из участка 12 диэлектрической минеральной композиции и участка 13 электропроводной минеральной композиции (фиг. 3 и 4), при этом перемычки 11 не используются (диэлектрическая прослойка 9 не изображена).

Матрица для изотермической IllTBMnoBKH, преимущественно, с использованием эффекта сверхпластичности работает следующим образом. 50

Исходную покрытую смазкой заготовку помешают в составную обойму, состоящую из элементов 2, опускают боек пресса (не показан), затем подают напряжение на токоподводы 10 от источника электрического тока. Электрический ток протекает по следу- у ющей цепи: первый токоподвод 10, нижняя часть элемента обоймы 1, верхняя часть элемента обоймы 1, электропроводная перемыч2 ка, нижняя часть следующего элемента обоймы, верхняя его часть, следующая электропроводная перемычка и т.д.,второй токоподвод 10. Путь электрического тока указан штрихпунктирной линией (фиг. 4, где изображена развертка обоймы 1).

Боковые поверхности элементов 2 составной обоймы 1 покрыты слоем минеральной композиции, состоящим из двух участков 12 и 13 (фиг. 3). Благодаря тепловому действию электрического тока составная обойма нагревается, а от нее нагревается заготовка. Для уменьшения тепловых потерь обойму с заготовкой накрывают теплоизоляционной крышкой (не показана) . После достижения заданного теплового режима нагрева заготовки крышку убирают и проводят деформирование заготовки.

Если бы составная обойма 1 была сплошной, а токоподводы 10 были подключены к верхнему и нижнему торцам этой обоймы, то сопротивление последней определялось бы по следующей формуле:

R р —

Н (О

Электрический КПД устройства при этом находится по формуле

R+R

ПР (2) где R; — внутреннее сопротивление источника электрического тока, Ом;

Rpp — сопротивление токоподводов 10 и контактов, Ом.

Большая площадь поперечного сечения обоймы обуславливает низкие значения ее электрического сопротивления и приводит к необходимости использования малых напряжений и токоподводов крупного сечения и очень больших величин электрического тока. При этом значения сопротивлений

R; и Riip обычно значительно превышают величину R, вследствие чего значения электрического КПД получаются низкими.

Если обойма 1 изготовлена из N элементов 2 (как в данном случае), то ее электрическое сопротивление рассчитывается по следующей формуле:

R*=p — — р — N = RN, HN H

S и (3) т.е. в N выше, чем сопротивление сплошной обоймы. Соответственно, электрический

КПД установки может быть увеличен до оптимальной величины где р — удельное электросопротивление материала обоймы, Ом м;

Н вЂ” высота обоймы, м;

S — площадь поперечного сечения, м .

1389920

1 т *= ) Я э 1+ R. -Кпр э

RN (4) Формула изобретения фиг,1

Оптимальное значение электрического

КПД при условии максимума передачи мощности от источника к нагрузке равно

0,5. Исходя из этого значения необходимо выбирать значение R и рассчитывать с использованием формулы (2) число элементов обоймы N.

Помимо снижения тепловых потерь и получения оптимального значения КПД, использование изобретения позволяет увеличить напряжение источника электрического тока, например напряжение на вторичной обмотке трансформатора, уменьшить величину тока, сечение и массу токоподводящих проводов. Кроме того, возможно использование электроконтактного нагрева, который является наиболее экономичным и технически просто рализуемым, для нагрева крупногабаритных штампов и заготовок вместо печного, индукционного видов нагрева, которые существенно уступают по указанным показателям.

1. Матрица к штампам для горячей объемной преимущественно изотермической штамповки, содержащая корпус с каналами охлаждения, размещенные в нем обойму и вставку из неэлектропроводного материала, а также средство нагрева, отличающаяся тем, что с целью снижения энергоемкости за счет повышения КПД нагрева, обойма выполнена из радиально расположенных электропроводных элементов, электрически изолированных между собой слоями диэлектрической минеральной композиции и снабженных элементами электрического соединения с образованием последовательной электрической цепи с токоподводами.

2. Матрица по п. 1, отличающаяся тем, что каждый слой диэлектрической минеральной композиции расположен на части площади поверхности взаимного контакта элементов обоймы, а каждый из элементов их электрического соединения выполнен в виде электропроводной минеральной композиции, расположенной на остальной части площади поверхности взаимного контакта элементов обоймы, равной площади поперечного сечения элемента обоймы, при этом участки с диэлектрической и электропроводной минеральными композициями расположены на элементах обоймы в чередующемся шахмат20 ном порядке, с токоподводами связаны два смежных элемента обоймы, причем последние изолированы один от другого по всей поверхности взаимного контакта.

3. Матрица по п. 1, отличающаяся тем, что элементы обоймы выполнены с профилированными выступами и пазами под выступы, образующими замковые соединения.

4. Матрица по п. 1, отличающаяся тем, что поверхность контакта вставки с обоймой выполнена с чередующимися участками

30 покрытия из диэлектрической и электропроводной композиции, при этом каждый из указанных участков расположен под торцовыми поверхностями двух смежных элеме нтов обоймы.

1389920

1389920

Составитель В. Карпычева

Редактор В. Петраш Техред И. Верес Корректор Н. Король

Заказ 1605/12 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4