Облицованный стержень,устройство для его изготовления и способ изготовления полых отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель - повышение качества отливок за счет обеспечения податливости стержня. Облицованный стержень содержит металлическую оболочку 1 с отверстиями 2 и облицовочный слой, в котором выполнены полости 4, размещенные против отверстий в оболочке и связанные с системой отсоса. При изготовлении облицованного стержня металлическую оболочку устанавливают в емкость, подают смесь и погружают в нее уплотняющий механизм . Происходит предварительное уплотнение и формирование облицовочного слоя. Не извлекая уплотняющий механизм, в полость 10 стержня вводят плунжер с эластичной диафрагмой и подают сжатый воздух. Эластичная диафрагма расширяется и через отверстия 2 вдавливается в облицовочный слой 3, формируя в нем полости 4. Готовый стержень устанавливают в фор.му и производят заливку. При достижении температуры металла, равной линии солидус, в полостях 4 облицовочного слоя создают разрежение . Изобретение позволяет обеспечить податливость стержня в начале затвердевания отливки, что исключает образование трещин. 3 с. п. ф-лы, 4 ил. (С (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (д1) 4 В 22 D 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

U.

ФР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (,-, К А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4001467/23-02 (22) 06.01.86 (46) 23.04.88. Бюл. № 15 (72) А. Ф. Власов, В. К. Бянкин, А. И. Боровков, А. Г. Федоров и Л. Н. Колесников (53) 621.746.073 (088.8) (56) Авторское свидетельство СССР № 900957, кл. В 22 D 15/00, 1980.

Авторское свидетельство СССР № 954142, кл. В 22 С 9/00, 1980.

Патент Франции № 1587185, кл. В 22 С, опублик. 1970. (54) ОБЛИЦОВАННЫИ СТЕРЖЕНЬ, УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОТЛИВОК (57) Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель — повышение качества отливок за счет обеспечения податливости стержня. Облицованный стержень содержит металлическую оболочку 1 с отÄÄSUÄÄ 1389932 A 1 верстиями 2 и облицовочный слой, в котором выполнены полости 4, размещенные против отверстий в оболочке и связанные с системой отсоса. При изготовлении облицованного стержня металлическую оболочку устанавливают в емкость, подают смесь и погружают в нее уплотняющий механизм. Происходит предварительное уплотнение и формирование облицовочного слоя.

Не извлекая уплотняющий механизм, в полость 10 стержня вводят плунжер с эластичной диафрагмой и подают сжатый воздух.

Эластичная диафрагма расширяется и через отверстия 2 вдавливается в облицовочный слой 3, формируя в нем полости 4. Готовый стержень устанавливают в форму и производят заливку. При достижении температуры металла, равной линии солидус, в полостях 4 облицовочного слоя создают разрежение. Изобретение позволяет обеспечить податливость стержня в начале затвердевания отливки, что исключает образование трещин. 3 с. и. ф-лы, 4 ил.

1389932 состава, Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения — повышение качества отливок за счет обеспечения податливости стержня.

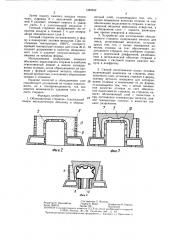

На фиг. 1 изображен облицованный стержень; на фиг. 2 — полая металлическая оболочка, установленная в емкости для смеси; на фиг. 3 — формирование внешней поверхности облицовочного слоя; на фиг. 4— формирование полостей в облицовочном слое с помощью эластичной диафрагмы.

Облицованный стержень содержит металлическую оболочку 1 с отверстиями 2 и облицовочный слой 3, в котором выполнены полости 4, размещенные против отверстий 2 в оболочке 1 и связанные с системой отсоса.

Устройство для изготовления облицованных стержней содержит емкость 5 для смеси

6 и уплотняющий механизм 7, установленный с возможностью перемещения. Плунжер

8 с эластичной диафрагмой 9 размещен в металлической оболочке 1 и связан с системой подачи сжатого воздуха.

Облицованный стержень изготавливают следующим образом.

Металлическую оболочку 1 устанавливают в емкость 5, подают смесь 6 и погружают в нее уплотняющий механизм 7, при этом происходит предварительное уплотнение и формирование облицовочного слоя 3. Излишки смеси продавливают через отверстие 2 в полость 10 металлической оболочки (стержня) 1, а также через отверстия 11 емкости

5 за ее пределы.

Не извлекая уплотняющий механизм 7, в полость 10 стержня 1 вводят плунжер 8 с эластичной диафрагмой 9 и подают сжатый воздух через отверстие 12 в плунжере 8.

При этом эластичная диафрагма 9 расширяется и через отверстия 2 вдавливается в облицовочный слой 3, формируя в нем полости 4, суммарный объем которых задают большим по величине, чем объемная усадка металла, сжимающего стержень, в 1,05—

1,2 раза.

При достижении в эластичной диафрагме

9 заданного давления подачу сжатого воздуха отключают, плунжер 8 вместе с закрепленной на нем эластичной диафрагмой 9 удаляют из полости стержня 1. Затем удаляют емкость 3 и уплотняющий механизм

7, получая облицованный стержень.

При использовании жидкостекольной смеси после удаления плунжера 8 с эластичной диафрагмой производят подачу углекислого газа в полость 10 стержня 1, при которой происходит отверждение облицовочного слоя.

При использовании нагреваемого стержня или болвана формы в качестве эластичной диафрагмы используют термостойкую резину.

Отверстия в полом металлическом стержне или болване выполняют любой формы.

10, 15

Для облицовочного слоя используют пластичные, вязкие или сыпучие (плакированные) смеси.

Способ изготовления полых отливок включает нанесение на стержень облицовочного слоя, установку стержня в форму, заливку металла, выдержку для затвердевания отливки и извлечение ее из формы.

При достижении температуры металла, равной температуре солидус, в полостях облицовочного слоя создают разрежение.

Соединение полости металлического стержня с системой отсоса газов и создание разрежения в ней при достижении в процессе заливки формы температуры, равной температуре линии солидус заливаемого металла, обеспечивают дегазацию облицовки и гарантированное уменьшение объема стержня в процессе затвердевания отливки за счет удаления из полости облицовочного слоя смеси, которая при нагреве разрушилась.

Достигаемое уменьшение объема стержня (болвана) при заливке металлов за счет наличия полостей в облицовочном слое и удаления разупрочняющейся смеси позволяет обойтись без воздействия охлаждающего реагента и использовать металлооблицованные стержни (болваны) для формирования сквозных отверстий и полостей в отливках.

Пример. Для выполнения в отливке «водило» из стали марки ЗОЛ полости диаметром 560 мм и глубиной 160 мм изготовляют полый металлический стержень 1 диаметром 532 мм, высотой 152 мм (на 5,0Я меньше номинальных размеров). Рассчитывают размеры стержня по внешнему контуру с учетом усадки стали 1,5 „т.е. вместо 560 и

160 мм формируют облицовку с размерами соответственно 568,4 и 162,4 мм.

Задают размеры отверстий в металлическом стержне: длина 300 мм, ширина 10 мм.

Расстояние между отверстиями 30 мм. Подсчитывают количество отверстий п и их площадь S: п = — — — — = 42 отв.;

%р

10+ 15+ 15

=30 см ; . Х5, = 1260 см .

Готовят смесь следующего мас 7о.

Песок марки К02 96,0

Связующее КФ.МТ 3,0

Нз РО (40 /о) 1 0

Устанавливают емкость 5 с отверстиями 11, подают в нее смесь 6, производят вдавливание в смесь уплотняющего механизма 7, формируя облицовочный слой 3.

Излишки смеси при этом вытесняют в полость 10. Затем в полость 10 вводят плунжер 8 с закрепленной на нем резиновой диафрагмой толщиной 1 мм. Через отверстие 12 подают сжатый воздух при давлении

0,45 МПа. При этом резиновую диафрагму вдавливают в отверстие 2 стержня 1, формируя в облицовочном слое 3 полости 4.

389932

Фиг.2

Фиг,4

Составитель Л. Жукова

Редактор И. Николайчук Техред И. Верес Корректор Н. Король

Заказ 1605/! 2 Тираж 740 Подп исное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

3

Затем подачу сжатого воздуха отключают, плунжер 8 с эластичной диафрагмой 9 удаляют, снимают емкость 5, удаляют смесь 6 и уплотняющий механизм 7.

Готовый стержень выдерживают на открытом воздухе в течение 1 ч для отверждения облицовочного слоя 3.

Готовый стержень устанавливают в форму и подвергают заливке металлом. При достижении температуры 1500 С, соответствующей температуре солидус для стали 30 Л, создают разрежение в полостях облицовочного слоя и удаляют разупрочненную обл и цовку за предел ы фор м ы.

Использование изобретения позволит обеспечить податливость стержня в наиболее ответственный момент в начале затвердевания отливки, когда образующаяся на границе с формой корочка металла обладает низкой прочностью, и исключить образование трещин в отливках.

Наличие полостей в облицовочном слое способствует улучшению не только податливости, но и газопроницаемости, так как имеется возможность удаления газа в полость стержня.

Формула изобретения

1. Облицованный стержень, содержащий полую металлическую оболочку и облицо4 вочный слой, отличающийся тем, что, с целью повышения качества отливок за счет обеспечения податливости стержня, в металлической оболочке выполнены отверстия, а

5 в обливочном слое — полости, размещенные против отверстий в оболочке.

2. Устройство для изготовления облицованного стержня, содержащее емкость для смеси, уплотняющий механизм, отличающееся тем, что, с целью повышения ка10 чества отливок за счет обеспечения податливости стержня, оно снабжено плунжером с эластичной диафрагмой, размещенным в металлической оболочке стержня и связаным с системой подачи сжатого воз15

3. Способ изготовления полых отливок, включающий нанесение на стержень облицовочного слоя, установку стержня в форму, заливку металла, выдержку для затверде20 вания отливки и извлечение ее из формы, отличающийся тем, что, с целью повышения качества отливок за счет обеспечения податливости стержня, на стержень наносят облицовочный слой с полостями и при достижении температуры металла, равной температуре солидус, в полостях создают разрежение.