Способ соединения стержня с фланцем

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к способам неразъемного соединения деталей типа стержень - фланец или плита. Цель - повышение надежности путем обеспечения неподвижности соединения и расширение технологических возможностей. Соединение стержня (С) с фланцем (Ф) 4, изготовленным из относительно мягкого металла, производят путем проталкивания С в отверстие фланца. С содержит направляющую 1 и деформирующую 2 части с выточкой (В) 3 между ними. Профиль С по В 3 выполняют некруглым . Торец деформирующей части 2 С выполняют в виде обратного са с у основания 3-5. На торце Ф 4 выполняют кольцевой выЬтуп 5 с объемом металла, большим объема выточки В 3 на С. При проталкивании в отверстие С деформирует металл Ф 4, заполняя им В 3 стержня и образуя неразъемное неподвижное соединение.2 ил., о

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ БЛИН (19) (И) (51)4 В 21 D 39 06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTPM

ОПИСАНИЕ ИЗОБРЕТЕНИЯ / " .

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4102364/25-27 (22) 28 ° 05.86 (46) 30.04.88. Бюл. Ф 16 (72) Ю.П.Холмогорцев и В.А.Евсеев (53) 621.774,72(088.8) (56) Реферат заявки Японии

Н 58-115716, опублик. 12.01.85. (54) СПОСОБ СОЕДИНЕНИЯ СТЕРЖНЯ С

ФЛАНЦЕМ (57) Изобретение относится к машиностроению, в частности к способам нераэъемного соединения деталей типа стер)кень - фланец нли плита. Цель— повышение надежности путем обеспечения неподвикности соединения и расширение технологических возмо)кностей.

Соединение стержня (С) с фланцем (Ф) 4, изготовленным иэ относительно мягкого металла, производят путем проталкивания С в отверстие фланца.

С содержит направляющую 1 и деформирующую 2 части с выточкой (В) 3 меэ(ду ними. Профиль С по В 3 выполняют некруглым. Торец деформирующей части

2 С выполняют в виде обратного кону са с углом у основания 3-5 . На торце Ф 4 выполняют кольцевой выступ 5 с объемом металла, большим объема выточки В 3 на С. При проталкивании в отверстие С деформирует металл Ф 4 ° заполняя им В 3 стерэ(ня и образуя неразъемное неподвюкное соединение.2 ил., g

1391776

Л. г 4 3

Диаметральные размеры стержня и фланца выбирают из условия хорошего заполнения деформируемым металлом выточки

D = 0,9Р,D = 0,9D; D(> D рсфср где р — диаметр направляющей части стержня; — диаметр деформирующей части

50 стержня, — диаметр выточки (зубчатой части) стержня, — диаметр отверстия фланца, наружный диаметр кольцевого выступа фланца. выточки 1 и направляющей часгтержня выбираются из условия р

Dq

D, Длины ти 11

Изобретение относится к машиностроению, в частности к способам нераэъемного соединения деталей типа стержень — фланец или плита.

Цель изобретения — повышение надежности путем обеспечения неподвижности соединения и расширение технологических возможностей путем обеспечения возможности крепления 10 стержней в относительно тонких фланцах и плитах.

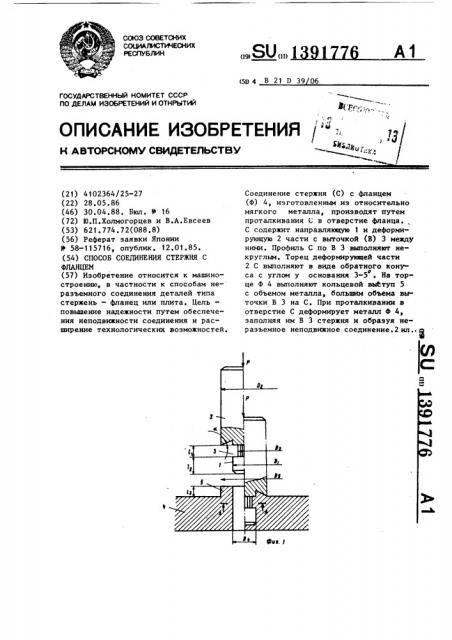

На фиг. 1 представлена схема осуществления предлагаемого способа, на фиг. 2 — разрез А-А на фиг. 1.

На стержне выполняют направляющую часть 1 диаметром D< и деформирующую часть 2 диаметром D< . Мелду ними выполняют выточку 3. Профиль стержня по выточке выполняют некруглым, а, 20 например, зубчатым. Наибольший диаметр зубчатого профиля - D . Зубчатый профиль выполняется на стержне, например, накаткой. Торец деформирующей части стержня выполняют в виде 25 обратного конуса с углом у основания

3-5 °

Во фланце 4 выполняют отверстие диаметром D< . На торцовой части фланца выполняют, например, штамповкой кольцевой выступ 5 диаметром Ру такой высоты, чтобы объем металла этого выступа был больше объема выточки на стержне.

Соотношения диаметральных размеров на стержне и на фланце назначают иэ условия равнопрочности на срез и прочности стержня на разрыв

1а "- o 2Dt

Высоту 1> кольцевого выступа фланца принимают равным lз (0,6-0,7)1„ из условия, чтобы объем металла выступа был больше объема вьггочки на стержне.

В зависимости от условий работы и в целях экономии металла соединяемый с фланцем стержень может быть сплошным или трубчатой формы.

Соединение стержня с фланцем осуществляют следующим образом. Стержень вставляют направляющей частью 1 в отверстие фланца 4 и проталкивают под действием силы P. При перемещении в отверстии торец части 2 стержня деформирует контактные слои металла кольцевого выступа 5 фланца. Под действием конуса деформируемый металл надежно заполняет выточку 3 между направляющей и деформирующей частями стержня и плотно обжимает зубчатую часть стержня. Одновременно деформируемые слои металла фланца плотно обжимают и направляющую часть 1 стержня ° В результате стержень надежно соединяется с фланцем.

Пример. Сборная ось шестерни, состоящая из фланца и стержня, служит валом паразитной шестерни механизма газораспределения в двигателе трактора Т-130, при этом фланец предохраняет вал от выпадения и проворота.

Фланец имеет ромбическую форму общей толщиной 14 мм. Исходной заготовкой является алюминиевая отливка с выступом высотой 13 = 2 мм и диаметром D = 35 мм, в центре выступа — отверстие D< = 31 мм. Перед сбсркой отверстие калибруется с точностью по Н7.

Стержень длиной 140 мм и диаметром Dq = 36 мм из стали 20 (может иметь трубчатую форму) перед сборкой обрабатывается с одной стороны и подвергается термической обработке.

Длина обрабатываемой части 12 мм.

Диаметр направляющей части Р„

31h6 имеет выточку в форме многогранника с максимальным диаметром

D = 28 мм. Многогранник обрабатывается на резьбошлифовальном станке

1391776 (выточк» может иметь и зубчатую форму, получаемую накаткой).

Торцовую деформирующую часть стержия выполняют конической формы с углом у основания 40.

Стержень перед соединением с фланцем ориентируют в специальном приспособлении.

Проталкивание стержня в отверстие 1ð фланца производят на прессе. При ходе полэуна пресса вниз торцовая деформирующую часть стержня деформирует контактные слои металла кольцевого выступа фланца, заставляя металл течь в выточку стержня, плотно обхватывая его.

Рабочий ход прессования составляет 2 мм, скорость 12 м/мин, усилие

8 тс. 20

В результате прессования получают надежное неподвижное соединение стержня с фланцем.

Использование предлагаемого способа позволяет обеспечить неподвиж- 25 ность соединения стержня с фланцем не только в осевом направлении, но и от взаимного проворота вокруг оси под действием крутящего момента, что в свою очередь повышает надежность и долговечность соединения.

Кроме того, деформирующая часть стержня не входит в отверстие, располагаясь над торцовой частью фланца, Это значительно уменьшает длину 35 стержня, размещающуюся в отверстии, что позволяет соединять стержни предлагаемьич способом с фланцами меньшей толщины и расширяет область использования предлагаемого способа.

Формула и э о б р е т е н и я

Способ соединения стержня с фланцем, изготовленным иэ относительно мягкого металла, при котором стержень, содержащий сопряженные между собой череэ вьггочку направляющую и деформирующую части, проталкивают в отверстие, образованное во фланце, и одновременно деформируют его, эапол» няя выточку и образуя нераэъемное соединение, отличающийся тем, что, с целью повышения надежности соединения и расширения техноло гических воэможностей путем обеспечения.соединения стержня с относительно тонкими фланцами, профиль стержня в зоне выточки выполняют некруглым, преимущественно зубчатым, торец деформируюшей части стержня выполняют в виде обратного конуса, на торце фланца формообраэуют кольцевой выступ с объемом металла, большим объема выточки на -стержне, а соотношение диаметральных размеров стержня и фланца выбирают из условия

D5 1 D + D3 ю

rpe D< - диаметр направляющей части стержня;

D> — диаметр деформирующей части стержня, D — диаметр вьггочки (зубчатой части) стержня, Dg — диаметр отверстия фланца;

Dy — наружный диаметр кольцевого выступа фланца.

1391776

Составитель Н.Чернилевская

Техред Л.Сердюкова Корректор Г.Решетник

Редактор В.Ковтун

Закаэ 1846/14

Тираж 709

Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4