Способ холодной сварки пластины со стержнем

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1391835 А 1 (5D 4 В 23 К 20/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/"

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4083868/24-27 (22) 21.05.86 (46) 30.04.88. Бюл. № 16 (71) Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (72) Ю. К. Морозов, И. М. Стройман и И. Е. Каплан (53) 621.791.66 (088.8) (56) Авторское свидетельство СССР № 99298, кл. В 23 К 20/00, 1952.

Авторское свидетельство СССР № 994183, кл. В 23 К 20/00, 1981. (54) СПОСОБ ХОЛОДНОЙ СВАРКИ

ПЛАСТИНЫ СО СТЕРЖНЕМ (57) Изобретение относится к способам холодной сварки штыревых и тавровых соединений деталей из однородных и разнородных металлов и сплавов и может быть использовано для соединения токоведущих деталей и элементов электромонтажных конструкций

Цель — повышение качества соединения в случае сварки пластины со стержнем, диаметр или толщина которого превышают толщину пластины. Для этого на опорной поверхности пуансона выполняется замкнутая канавка глубиной 1,0 — 2,5 толщины пластины и шириной, выбранной в соответствии с соотношением В=(0,7 — l)t„.„+(0,25 — 0,5)d, где 8 — ширина канавки; i„„толщина пластины; d — толщина или диаметр привариваемого стержня. Внутренний диаметр равен диаметру рабочего выступа пуансона.

Толщина пластины в зоне сварки (зоне канавки) равна двойной или тройной исходной толщине пластины. Это исключает продавливание тонкой пластины в зоне сварки, увеличивает прочность сварного соединения.

3 ил.

1391835

Изобретение относится к холодной сварке штыревых и тавровых соединений деталей из однородных и разнородных металлов и сплавов и может быть использовано для соединения токоведущих деталей и элементов электромонтажных конструкций.

Цель изобретения — повышение качества соединения в случае сварки пластины со стержнем, диаметр или толщина которого превышают толщину пластины.

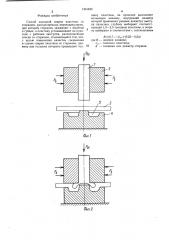

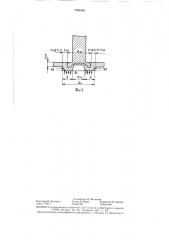

На фиг. 1 представлено сварное соединение согласно изобретению, начальное положение свариваемых элементов; на фиг. 2— то же, конечное положение; на фиг. 3— геометрические размеры сварного соединения.

Деталь 1 зажимают с вылетом в зажимных губках 2, а пластину 3 устанавливают на пуансоне 4 с замкнутой канавкой 5 вокруг рабочего выступа, расположенном соосно с деталью с противоположной стороны пластины. При приложении усилия осадки происходит пластическая деформация свариваемых деталей. В процессе деформирования вылета детали начинается течение металла пластины и заполнение им замкнутой канавки пуансона.

Конечная стадия формирования «шляпки» шпильки и вдавливание ее осуществляется уже в металл пластины толщиной равной, например, двойной или тройной исходной толщине пластины, т. е. остаточная толщина пластины в зоне сварки (зона канавки) увеличивается, что и увеличивает прочность сварного соединения. На конечной стадии процесса осадки поверхность канавки создает осевой и боковой подпор, необходимый для создания всестороннего объемного сжатия металла.

Нижний предел ширины канавки задается диаметром (сечением) рабочего выступа пуансона d„. который приблизительно равен диаметру (сечению) стержня, привариваемого к пластине.

Верхний предел ширины канавки обусловлен возможностью размещения в ней «шляпки» вылета стержня и части пластины шириной, равной 0,7 — 1 толщины пластины (1„,), а также необходимостью создания бокового подпора (Q,) боковой поверхностью канавки.

Ширина С части пластины, размещаемой в канавке между «шляпкой» и боковой поверхностью .канавки, равная значению (0,7 — 1) 1„„найдена экспериментальным путем. При значениях меньших 0,7t„, течение металла вылета затрудняется, что снижает прочность соединения. Кроме того, утонение пластины приводит в случае испытания образцов на изгиб к разрушению соединения по периметру утолщения в месте перехода от утолщения к исходной поверхности пластины при незначительных нагрузках.

Расчетная зависимость определения ширины канавки В получена исходя из того, что

35 №О №5

2 значение диаметра (ширины) «шляпки» стержня для случая оптимальных вылетов, обеспечивающих получение сварного соединения, находится в пределах 1,5 — 2,0 диаметра или толщины стержня (d) . Из рассмотрения геометрических размеров сварной зоны, представленной на фиг. 3, следует, что диаметр канавки D„— — D+2C, время

D» — — 2B+d„,, тогда Р„,+2С=2В+(1„,.

Учитывая, что d=dpy, а D =(0,5 — 2,0)d, получим: (1,5 — 2,0) d+2c=2B+d;

2В=(1,5-2,0)д+2С вЂ” d;

В=(0,25 — 0,5)d+c, а так как c=(0,7 — 1)1„„получим

В =(0,7 — 1) 1„„+(0,25 — 0,5) d.

Глубина канавки выбирается экспериментально, исходя из требуемой прочности сварного соединения и необходимости создания осевого подпора (Q,) дном канавки и соответствует значению 1,0 — 2,5 толщины пластины.

При значениях глубины канавки меньших толщины пластины эффект увеличения прочности соединения до значения, равного

30Я прочности основного металла пластины, не наблюдается. Необходимая прочность достигается только при глубине канавки, равной или превышающей толщину пластины. Применение канавки глубиной, превышающей 2,5 толщины пластины, приводит к снижению прочности соединения из-за того что деформируемый металл не достает до дна канавки и осевой подпор не создается. Кроме того, возможна вытяжка и разрушение пластины в процессе ее деформирования.

Пример. Требуется сварить холодной сваркой штыревое соединение медного прутка диаметром 14 мм и алюминиевой шины сечением 5)(30 мм .

Режимы сварки и геометрические размеры пуансона, мм: вылет прутка 18; высота рабочего выступа пуансона 3,5; диаметр рабочего выступа пуансона 14; глубина канавки на опорной поверхности пуансона 5; ширина канавки 8,5 мм.

В результате сварки получено холодносварное соединение, выдерживающее механическое испытание на растяжение по ГОСТУ

10434-76 (усилие разрушения не менее ЗОЯ прочности основного металла шины).

Предложенный способ гарантирует значительное увеличение прочности сварных соединений пластин со стержнями диаметром или толщиной, превышающими толщину пластины, за счет того, что образующаяся в процессе деформации вылета «шляпка» п рива риваемого стержня не продавливает тонкую пластину в зоне сварки до опорной поверхности пуансона, поскольку толщина пластины в околошовной зоне (канавке) равна двойной или тройной исходной толшине пластины.

1391835

Формула изобретения

Способ холодной сварки пластины со стержнем, расположенных перпендикулярно, при котором стержень зажимают с вылетом в губках, а пластину устанавливают на пуансоне с рабочим выступом, расположенным соосно со стержнем, отличающийся тем, что, с целью повышения качества соединения в случае сварки пластины со стержнем, диаметр или толщина которого превышают толщину пластины, на пуансоне выполняют кольцевую канавку, внутренний диаметр которой принимают равным диаметру выступа пуансона, глубину выбирают соответствующей 1,0 — 2,5 толщины пластины, а ширину выбирают в соответствии с соотношением

В=(0,7 — 1)t„,+(0,25 — 0,5)d где  — ширина канавки;

1„,— толщина пластины;

d — толщина или диаметр стержня.

1391835

Составитель И. Фелицина

Редактор М. Келемеш Техред И. Верес Ко рре кто р И. Эрдей и

Заказ 1792/17 Тираж 92! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4