Установка для сварки кольцевых швов

Иллюстрации

Показать всеРеферат

СОЮЗ CQBETCHHX

СОЦИАЛИСТИЧЕСКИХ

-РЕСПУБЛИК (51) 4 В 23 К 37/04, 31/06,„

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbiTVIA

ОПИСАНИЕ ИЗОБРЕТЕН

Н А BTOPCHGMV СВИДЕТЕЛЬСТВУ

12 1 (21) 4098648/25-27 (22) 29.07.86 (46) 30.04.88. Бюл. № 16 (71) Производственное объединение « Кдановтяжмаш» (72) Д. Е. Чепуренко, К,. М. Султанов, В. Ф. Матвиенко, В. К. Сельков, Б. П. Кубарев, А. Е. Райз и А. Б. Гулюк (53) 621.791.75 (088.8) (56) Авторское свидетельство СССР № 899319, кл. В 23 К 37/04, 1980.

Авторское свидетельство СССР № 899316, кл. В 23 К 37/04, 1980. (54) УСТАНОВКА ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ (57) Изобретение относится к сварке кольцевых стыков корпусных деталей большого диаметра и может быть применено на заводах тяжелого, энергетического и транспорт„„Я0„„1391850 А 1 ного машиностроения. Цель — расширение технологических возможностей оборудования и повышение произвî Ièòåëьности. Установка содержит основание с размещенными на ней передней бабкой 2 с приводной планшайбой 3, заднюю бабку 9 с холостой планшайбой 1!, продольный суппорт 12, опорные ролики 20 для изделия и приводной портал со сварочной головкой. Передняя бабка 2 снабжена дополнительной планшайбой 42. Пиноль задней бабки размещена в опоре и снабжена втулкой с регулируемыми упорами. Опорные ролики выполнены в виде двух систем на одном корпусе. llриводной портал имеет горизонтальную направляющую со сварочным ооорудованием и площадкой 32 для сварщика с возможностью их автономного перемещения. Установка позволяет в короткие сроки выставить крупнотоннажное изделие по ее оси. 6 пл.

1391850

Изобретение относится к сварке кольцевых стыков корпусных деталей большого диаметра и может быть применено на заводах тяжелого, энергетического и транспортного машиностроения.

Целью изобретения является расширение технологических возможностей оборудования и повышение производительности.

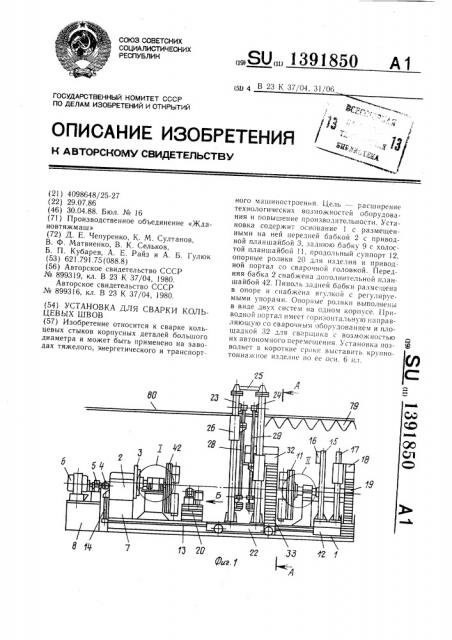

На фиг. 1 показана установка для сварки кольцевых швов, общий вид; на фиг. 2— разрез А — А на фиг. l; на фиг, 3 — вид Б на фиг. 1 (вид на опорные ролики); на фиг. 4— опорные ролики, вид сверху; на фиг. 5 — узел

I на фиг. 1 (передняя приводная бабка); на фиг. 6 — вид II на фиг. 1 (задняя холостая бабка).

Установка для сварки кольцевых швов содержит основание 1, на котором размещена передняя бабка 2 с приводной планшайбой 3, кинематически связанной посредством муфты 4 и редуктора 5 с электродвигателем 6. Передняя бабка 2 и электродвигатель 6 с редуктором 5 установлены на технологических подставках 7 и 8 соответственно. Задняя бабка 9 установлена на основании 1 посредством технологической подставки 10 и оснащена холостой планшайбой 11. Продольный суппорт 12 установлен на направляющих основания 1 (не показано) и связан ходовым винтом 13 и вертикальным удлинительным валом

14 с редуктором отбора мощности передней бабки 2. На суппорте 12 раз-. мегцена стойка 15 с наплавочным оборудованием 16, установленным с возможностью настроечных перемешений и стойка 17 с рабочей площадкой 18 для сварщика, снабженной приводом вертикального перемещения и лестницей 19.

Возле планшайб 3 и il на основании 1 расположено по одному корпусу 20 с опорными роликами. Приводной портал 21 размещен на ходовых тележках 22, установленных на рельсовом пути. Каждая из сторон приводного портала 21 выполнена в виде двух колон 23 и 24, жестко соединенных между собой в верхней части балкой 25.

Колонны 23 и 24 снабжены каретками 26 и 27, оснащенными самостоятельными винтовыми приводами 28 и 29 подъема. Две каретки 26, установленные на колоннах 23, расположенных по разную сторону портала 21, соединены между собой горизонтальными направляющими 30, на которых установлена сварочная головка 31. Две каретки 27, установленные на колоннах 24, расположенных по разную сторону портала 21, соединены между собой площадкой для сварщика 32, снабженной лестницей 33 для подъема обслуживающего персонала. В планшайбу 3 передней бабки 2 установлен центр 34, взаимодействующий с центровым отверстием 35 полумуфты сцепной муфты 36, вторая полумуфта которой связана с концом приводного вала 37, который размешен в опор5

55 г ном подшипнике 38, установленном на технологической подставке 39. На элементе 40 технологической подставки 39 установлена регулируемая роликоопора 41, на которую оперта сцепная муфта 36.

Второй конец приводного вала 37 выполнен конической формы, на который насажена дополнительная рабочая планшайба 42 посредством конической втулки 43. Планшайба 42 выполнена трехлучевой для снижения металлоемкости. Каждый луч снабжен кулачком 44, перемещаемым посредством винтового привода 45.

В заднюю бабку 9 установлена пиноль

46. 3а пределами задней бабки 9 пиноль 46 оперта на подшипниковую опору 47, размещенную на технологической подставке 48.

На конический хвостовик 49 пиноли 46, снабженной буртом 50 с регулировочными винтами 51, установлена втулка 52 с буртом 53 и регулировочными винтами 54. На наружной горизонтальной поверхности втулки 52 свободно установлено кольцо 55, которое жестко закреплено в планшайбе 11. От выпадания планшайбу удерживают полукольца

56, закрепленные на втулке 52. Бурт 57 снабжен отверстиями 58 для зажатия резьбовой втулки 59 воротками (не показаны).

Опорные ролики выполнены из двух систем. На каждом корпусе 20 расположена система роликов 60 и система роликов 61.

Система роликов 60 выполнена из двух опорных роликов 62 и 63, расположенных по разную сторону продольной оси установки и симметрично ей. Каждый из роликов 62 и 63 снабжен индивидуальными приводами 64 и

65 перемещения по горизонтальным направляющим 66 корпуса 20 перпендикулярно продольной оси установки. На направляющих 66 нанесены деления, а на каркасе оси роликов 62 и 63 — метка.

Вторая система роликов 61 выполнена в виде двух рычагов 67 и 68, на которых установлены ролики 69. Один конец каждого из рычагов 67 и 68 закреплен с помощью шарниров 70 и 71 на стойке 72 корпуса 20, расположенной по оси установки. Второй конец каждого из рычагов 67 и 68 с помощью шарниров 73 и 74 закреплен на гильзах 75 и

76 гидродомкратов 77 и 78, которые шарнирно установлены на корпусе 20.

Кабель 79 питания приводного портала 21 закреплен с возможностью горизонтального перемещения на несущей его траверсе 80.

Установка для сварки кольцевых швов работает следующим образом.

Устанавливают на основании 1 два (возле передней и задней бабки) корпуса 20 с опорными роликами 62 и 63 и роликами 69, технологические подставки 8, 7, 39, 48, 10 соответственно под электродвигатель 6 с редуктором 5, переднюю бабку 2, опорный подшипник 38 и заднюю бабку 9. Это позволяет на установке обрабатывать крупнотоннажные изделия больших габаритов. Для

1391850

55 облегчения и ускорения центрирования сцепной муфты 36 относительно оси вращения устройства и переднюю бабку 2 устанавливают центр 34, на цилиндрический рабочий конец которого насаживают сцепную муфту

36 отверстием 35 ее полумуфты. Кулачками пла ншайбы 3 зажимают полумуфту сцепной муфты 36. На технологической подставке 39 закрепляют опорный подшипник 38 с приводным валом 37, предварительно выставив его по оси вращения устройства, и соединяют его со сцепной муфтой

36. На второй конический конец приводного вала 37 устанавливают дополнительную планшайбу 42 конической втулкой 43 и закрепляют ее.

В заднюю бабку 9 устанавливают пиноль 46, которую размещают в подшипниковой опоре 47 и закрепляют на технологической подставке 48. На конический хвостовик 49 пиноли 46 устанавливают планшайбу 11 с втулкой 52. Резьбовой втулкой 59 напресовывают конусную втулку 52 на конический хвостовик 49 пиноли 46. Отводят приводной портал 21 и продольный суппорт

12 в сторону за пределы передней бабки 2 и задней бабки 9. Крановым оборудованием устанавливают обрабатываемое изделие на ориентировочно выставленные опорные ролики 62 и 63 системы 60 таким образом, чтобы торец изделия входил в кулачки 44 планшайбы 42. Кулачки 44 не зажимают.

Кулачки 44 планшайбы 11 находятся за пределами изделия.

Выставление оси изделия по оси вращения передней и задней бабок осуществляют следующим образом.

Допустим, что ось изделия после установки его на опорные ролики 62 и 63 находится ниже и правее оси передней и задней бабок. Включают гидродомкрат 78. Гильза 76 гидродомкрата 78 начинает подниматься вместе с концом рычага 68, который поворачивается относительно неподвижного шарнира 71. Ролики 69 рычага 68, пройдя холостой ход, войдут в соприкосновение с изделием и начнут поднимать его, одновременно смещая влево. Если подъемом правого гидродомкрата 78 ось изделия например ушла левее оси передней и задней бабок и не достигла ее по высоте, то включают гидродомкрат 77 и аналогичным образом перемещают изделие вверх и вправо.

Манипулируя подъемом гидродомкратов 77 и 78 обоих корпусов 20, добиваются выставки оси изделия по оси передней и задней бабок. Включают приводы 64 и 65 и перемещают по направляющим 66 ролики 62 и 63 до упора их в изделие. Опускают гидродомкраты 77 и 78 и выводят из контакта с изделием ролики 69. Замечают положение метки каркаса оси роликов 62 и 63 относительно делений направляющих 66.

После выставки оси изделия по оси передней и задней бабок зажимают кулачки 44

4 планшайбы 42 передней бабки 2. Винтами 54 перемещают планшайбу 11 по горизонтальной поверхности втулки 52 на величину удлинения изделия под действием теплового расширения материала в процессе сварки. Перемещают пиноль 46 задней бабки 9 до соприкосновения с изделием. Зажимают кулачками задней бабки 9 изделие. Приводами 64 и 65 отводят ролики 62 и 63 от изделия. Включают электродвигатель 6 передней бабки 2 и начинают вращать изделие, проверяя его биение. Отрегулировав биение изделия, окончательно зажимают его кулачками 44 передней бабки 2 и задней бабки 9. Выкручивают винты 54 таким образом, чтобы их хвостовики спрятались в теле бурта 53.

Применение дополнительной рабочей планшайбы 42, приводной вал 37 которой посредством опорного подшипника 38 оперт на технологическую подставку 39 и связан через сцепную муфту 36 с приводной планшайбой 3, а также планшайбы 11, пиноль 46 которой оперта посредством опорного подшипника 47 на технологическую подставку 48, позволяет разгрузить от динамических нагрузок, возникающих от веса изделия, превышающего грузоподъемность станка, переднюю и заднюю бабки станка, которые остаются нагруженными только крутящими моментами. Изгибающие нагрузки от веса изделия воспринимают на себя технологические подставки 39 и 48.

Наезжают приводным порталом 21 на место сварки кольцевого шва. По горизонтальным направляющим 30 перемещают сварочную головку 31 до совмещения ее с вертикальной осью изделия. Винтовыми приводами 28 и 29 выставляют каретки 26 с горизонтальными направляющими 30 и каретки 27 с площадкой для сварщика 32 на необходимую высоту. Включают электродвигатель 6 и начинают вращать изделие с рабочей скоростью, производя сварку кольцевого шва. В процессе сварки под действием выделяемого тепла изделие получает тепловое расширение, т. е. происходит увеличение длины изделия. Задняя бабка 9 с закрепленным в ее кулачках изделием под действием теплового расширения перемещается своим кольцом 55 по горизонтальной части втулки 52, предупреждая поломку оборудования.

Произведя сварку кольцевого шва, изделие снимают с установки известным способом. Если следующее изделие, подлежащее обработке аналогично предыдущему, то ролики 62 и 63 корпусов 20 выставляют по ранее замеченным меткам на направляющих

66 и устанавливают на него изделие, сокращая время на выставку изделия рычагами 67 и 68 с помощью гидродомкратов 77 и 78. Дальнейшие операции, связанные со сваркой кольцевых швов, производят аналогичным образом.

1391850

Формула изобретения

Для осуществления наплавки наружной ,поверхности сплошной цилиндрической заготовки приводной портал 21 установки выво дят за пределы передней бабки 2. Разжи,мают кулачки передней бабки 2, удерживаю шие сцепную муфту 36. Развинчивают креп1 ление технологическои подставки 39 к осно ванию. Цеховым краном убирают технологическую подставку 39 с закрепленными на ней рабочей планшайбой 42, подшипниковой

;опорой 38, приводным валом 37 и сцепной муфтой 36. Роликоопора 41 удерживает сцепную муфту 36 от выпадания. Центр 34 с цилиндрической рабочей поверхностью заме,. няют на рабочий центр с конической поверхностью.

Вставляют в отверстия 58 воротки и от;кручивают резьбовую втулку 59. Внутренние заплечики втулки 59 не позволяют ей выпасть из полуколец 56 и потеряться. Вин,.тами 5! выпрессовывают коническую втул, ку 52 с конического хвостовика 49 пиноли 46.

:Устанавливают заднюю бабку 9 с техноло. гической подставкой 10 и подшипниковую

;опору 47 с технологической подставкой 48 на необходимое для обработки изделия рас; стояние. Цеховым краном устанавливают . подлежащие наплавке изделие между центром передней бабки 2 и подпружиненным центром (не показано) задней бабки 9, который постоянно находится в конической части 49 пиноли 46. Включают редуктор отбора мощности передней бабки 2, посредством вертикального удлинительного вала 14 и ходового винта 13 перемешают с маршевой скоростью продольный суппорт

12 с наплавочным оборудованием 16 к месту начала наплавки. Настраивают наплавочное оборудование 16, включают суппорт 12 на рабочий ход наплавки и производят наплавку изделия.

Примером конкретного выполнения является сварка обечаек с наружным диаметром 2240 мм, внутренним диаметром

1460 мм и длиной корпуса 4020 мм и весом изделия 80 т. 3а базовую установку принят токарно-винторезный станок модели

1680 грузоподъемностью 50 т. Переднюю бабку 2, заднюю бабку 9 и электродвигатель 6 устанавливают на технологические подставки 8, 7 и 10 высотой 800 мм. Подшипниковые опоры 38 и 47 устанавливают на технологические подставки 39 и 48 высотой

1300 мм. Высота портала 21 составляет 9 м.

Винтовые приводы 28 и 29 обеспечивают варьирование сварочного оборудования и рабочей площадки 32 для сварщика по высоте в пределах 2,5 м. На основание 1 устанавливают корпус 20 с роликами. На ролики

62 и 63 корпуса 20 цеховым краном устанавливают собранное под сварку изделие, состоящее из трех обечаек и донышка. Расстояние между свариваемыми элементами составляет 25 мм. Разделка сопрягаемых элементов обеспечивает надежный замок шва

55 ь типа остаюшаяся подкладка. Кромки изделия подлежащие сварке, выполнены ровными.

Манипулируя подъемом гидродомкратов

77 и 78, выставляют ось изделия по оси передней и задней бабок станка. Закреп. ляют изделие в передней и задней бабках станка. Наезжают порталом 21 на место сварки и настраивают сварочную головку 31 на режим и заданную технологию сварки.

Сварку ведут со скоростью 20 м/ч, постепенно заполняя присадкой расходуемого электрода пространство между двумя торцами близлежащих обечаек изделия.

Применение предложенной установки для сварки кольцевых швов обечаек большой толгцины позволяет заменить электрошлаковую сварку, применяемую в настоящее время для соединения ответственных толстотенных изделий больших габаритов, на электросварку, удешевляюгцую изготовление изделия и повыиаюшую качество сварного шва за счет меньшего изменения структуры материала соединяемых элементов, получаемого в результате меньшей интенсивности их нагрева. В результате материал соединяемых элементов с присадочным материалом получаются более близкими по структуре, что повышает качество и надежность сварного соединения.

Применение дополнительных планшайб в передней и задней бабках, опорные подшипники которых оперты на технологические подставки, позволяет разгрузить от динамических нагрузок, возникающих от веса изделия, превышающего грузоподъемность станка. Передняя и задняя бабки станка остаются нагруженными только крутящими моментами. Изгибающие нагрузки от веса изделия воспринимают на себя технологические полставки. В результате увеличивается грузоподъемность станка, позволяюшая расширить диапазон обрабатываемых изделий, увеличить загрузку оборудования, т. е. увеличить его производительность.

Индивидуальное регулирование подъема рычагов с роликами и индивидуальное горизонтальное перемещение опорных роликов позволяют в более короткие сроки выставить крупнотоннажное изделие по оси установки, исключить повторную выставку аналогичного изделия по оси установки, т. е. увеличить производительность оборудования.

Установка для сварки кольцевых швов, преимушественно крупногабаритных обечаек, содержащая основание с размещенными на нем передней бабкой с приводной планшайбой, заднюю бабку с холостой планшайбой, расположенные на технологических подставках, опорные ролики с приводом, приводной портал со сварочным оборудова1391850 нием, отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, задняя бабка снабжена съемником и втулкой с регулируемыми упорами и кольцом, установленным на наружной поверхности втулки с возможностью горизонтального перемещения и закрепленным в планшайбе, причем опорные ролики выполнены на одном корпусе с одной стороны в виде двух роликов с индивидуальными приводами их поперечного пе8 ремещения в горизонтальной плоскости, и с другой стороны — в виде двух рычагов с роликами, один конец каждого из которых шарнирно закреплен на корпусе по оси установки, а второй шарнирно связан с приводом их вертикального перемещения, а приводной портал снабжен горизонтальной направляющей со сварочным оборудованием и площадкой для сварщика, установленных автономно с возможностью вертикального перемещения.

1391850 бб

Фиг. 6

Составитель Л. Назарова

Редактор М. Келемеш Техред И. Верес Корректор И. Эрдейи

Заказ 1792/17 Тираж 92! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4