Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может быть использовано для получения гибких безобкладочных матов из супертонких стеклянных или минеральных волокон. Цель , , - е ь - - изобретения - повышение качества изделий. Ковер формируют в две стадии: вначале издлинных волокон вырабатывают холстподложку. Холст-подложку пропитывают связующим методом пролива и подвергают вакуумобезвоживанию. На подложке формируют основной слой из коротких волокон со связуюш,им. Связуюш,ее наносят диспергированием на волокна основного слоя в процессе их раздува и осаждения. Подложку и основной слой формируют из волокон с различным химическим составом. Подложку после обработки связующим провяливают высокотемпературными газами или радиационными нагревателями. Подложку после подвялки гофрируют в поперечном направлении. В установке шахта камеры волоконоосаждения разделена перегородкой на зоны раздува коротких и длинных волокон. Каждая камера имеет индивидуальное дутьевое устройство, перегородка выполнена из двух стенок.- Между ними над конвейером усгановлен лоток пролива связующего и размешенный под ним и сеткой конвейера короб вакуум-отсоса. 2 с. п. ф-лы, 5 3. п. ф-лы, 3 ил. г 3 J - гг S сл со со 00 ;о со

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

В 28 В 1/52

Я йети „, ОПИСАНИЕ ИЗОбРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4150274/29-33 (22) 21.11.86 (46) 30.04.88. Бюл. № 16 (71) Всесоюзный научно-исследовательский и проектный институт «Теплопроект» (72) P. Д. Тихонов, Б. С. Пашковский, Г. Г. Шалкин и О. Н. Рубанова (53) 662.998 (088.8) (56) Патент США № 4205113, кл. 428 — 286, опублик. 1980.

Будов В. М. и др. Производство теплозвукоизоляционных прокладок на основе супертонкого волокна. Сер. Промышленность полимерных, мягких, кровельных и теплоизоляционных материалов. ВНИИЭСМ, — М., 1974, вып. 5, с. 16 — 18. (54) СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБКЛАДОЧНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТОВ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к промышленности строительных материалов и может быть использовано для получения гибких безобкладочных матов из супертонких стеклянных или минеральных волокон. Цель

„„SU 1391899 А1 изобретения — повышение качества изделий.

Ковер формируют в две стадии: вначале из. длинных волокон вырабатывают холстподложку. Холст-подложку пропитывают связующим методом пролива и подвергают вакуумобезвоживанию. На подложке формируют основной слой из коротких волокон со связующим. Связующее наносят диспергированием на волокна основного слоя в процессе их раздува и осаждения. Подложку и основной слой формируют из волокон с различным химическим составом.

Подложку после обработки связующим провяливают высокотемпературными газами или радиационными нагревателями. Подложку после подвялки гофрируют в поперечном направлении. В установке шахта камеры волоконоосаждения разделена перегородкой на зоны раздува коротких и длинных волокон. Каждая камера имеет индивидуальное дутьевое устройство, перегородка выполнена из двух стенок.- Между ними над конвейером усгановлен лоток пролива связующего и размещенный под ним и сеткой конвейера короб вакуум-отсоса.

2 с. и. ф-лы, 5 з. п. ф-лы, 3 ил.

1391899 дутьевым головкам второи зоны служит тракт 27; под камерой 5 волокноосаждения установлены короба 28 вентиляторного отсоса воздуха, снабженные жалюзийными решетками 29.

Первая треть зоны 11 занята перфорированным столом 30 короба 15 вакуумотсоса связующего с высоким разрежением, причем начало стола расположено между стенками 12 и 13 вертикальной перего50

Изобретение может быть использовано в промышленности теплоизоляционных строи, тельных материалов для получения гиб-! ких безобкладочных матов из супертонких стеклянных или минеральных волокон.

Целью изобретения является повышение качества изделий.

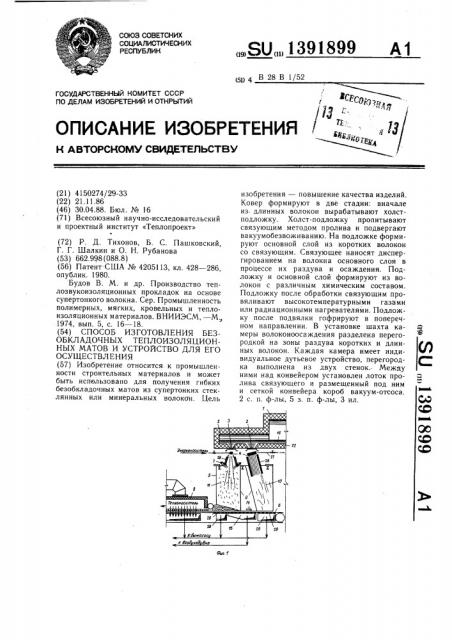

На фиг. 1 дано схематическое изображение установки, с помощью которой реализуется предлагаемый способ; на фиг. 2— то же, вариант выполнения печи с раз, деленной ванной; на фиг. 3 — разделен ная ванна печи, вид в плане.

Устройство для реализации способа со, : держит плавильную ванную печь 1, вырабо, .точный фидер 2 с электрообогреваемым филь, ерным питателем 3, дутьевые устройства 4 для переработки расплава в волокно, ка меру 5 волокноосаждения шахтного типа

: с приемным сетчатым конвейером 6, фор сунки 7 для ввода связующего и камеру 8 тепловой обработки, причем шахта 20 камеры волокноосаждения разделена пере, городкой 9 на зону раздува длинных . волокон 10 и зону раздува коротких волокон 11, а перегородка выполнена из двух стенок 12 и 13, между которыми установлен лоток 14 пролива с коробом 15 вакуум-отсоса, который продлен в зону раздува коротких волокон 11 по крайней мере на треть длины зоны, кроме того, ванна

16 печи 1 и фидер 2 разделены на два плавильных 17, 18 и выработочных 19, 20 отсека продольной огнеупорной стенкой 21, основанием которой является подина 22 ванны 16 и фидера 2, а высота стенки находится выше максимального уровня зеркала расплава при соотношении площадей отсеков 1:1 — l:10.

1Б

Помимо этого к зоне 10 раздува длинных волокон подключена дутьевая головка

23 червячного. пресс-экструдера 24 для ввода расплавленных полимеров, например полиэтилена низкого давления; экструдер 24 может быть подключен и непосредственно к подсопловой камере дутьевой головки 23.

Для переработки расплава в первой зоне используется плоскощелевая головка, а во второй зоне — кольцевая эжекционно-акустическая головка 25.

В обеих зонах дутьевые головки примыкают к диффузорам 26 с шумоподавляющими вставками любой известной конструкции.

Для введения замасливающей добавки к родки, где может быть смонтирован также высокотемпературный нагреватель, например радиационная газовая горелка инфракрасного излучения.

Процесс получения безобкладочных матов начинается с раздува длинных волокон и формирования из них плотного холста-подложки. Перемещаясь с сеткой конвейера 6, холст-подложка после первой зоны 10 в рыхлом неуплотненном состоянии проходит под лотком 14 пролива и пропитывается с заполнением всех пор и пустот раствором связующего, например поливинилацетатной эмульсией с добавкой фенолоспиртов. Затем холст вакуумобезвоживается отсосом и уплотняется за счет просасываемого воздуха. Толщина холста после обработки 1 — 3 мм, плотность 200—

250 кг/м . По мере прохождения второй

«коротковолокнистой» зоны 11 холст-подложка высаживает на себя супертонкие волокна, частично пропитывая контактирующий слой связующим и механически сцепляясь с ним. Толщина основного слоя из супертонких волокон на выходе второй зоны

50 — 100 мм, плотность 20 — 60 кг/м . Далее сформированный на подложке ковер поступает на тепловую обработку в специальную камеру 8, оборудованную сушильным сетчатыми конвейерами, причем рабочие вет- ви конвейера образуют между собой фиксированный зазор, обеспечивающий ковру необходимую плотность и толщину. Зазор между конвейерами по всей длине камеры регулируется с помощью домкратов.

Тепловая обработка обеспечивается прососом через ковер горячих топочных газов, разбавленных (в зависимости от вида связующего) холодным атмосферным воздухом до 1=150 — 280 С. После тепловой обработки ковер режется на маты мерной длины.

В зависимости от области применения изделия могут изготавливаться по разной технологической программе„в связи с чем предусматриваются следующим варианты технологии и оборудования.

Пример 1. В ванной рекуперативной печи 1, оборудованной фидером 2 и донными фильерами для выдачи расплава, плавится минеральная шихта, состоящая из 70Я базальта и ЗОЯ доломита. Площадь плавильной ванны печи 16 — 20 м, производительность печи по расплаву 1,2 т/ч.

Для приемки волокна установлена камера 5 осаждения шахтного типа с сетчатым конвейером 6, причем шахта расположена под фидером 2 печи 1. Высота

7 м, ширина 1 м, длина в основании б м. Шахта камеры 5 по ходу технологического потока разделена на две зоны раздува вертикальной перегородкой 9: зону раздува «длинных» волокон 10 и зону раздува «коротких» волокон 11.

Для переработки расплава в первой зоне установлена дутьевая плос .ощелевая

1391899

3 головка, во второй зоне 11 — кольцевая эжекционно-акустическая головка 25 со струйным генератором акустических колебаний.

Технические характеристики дутьевых головок по зонам.

1. Плоскощелевая головка в первой зоне. Давление энергоносителя перед соплом

7,2 атм, разрежение в приемной щели

150 мм рт. ст., производительность по волокну 50 кг/ч. В зоне установлены две головки. Расглав на переработку к головке подается из двухрядного многофильерного питателя 50-ю струями с температурой, равной температуре фильерного поля питателя, 1420 С. Средний диаметр получаемых при раздуве волокон 4 мкм, длина от 300 до 600 мм.

2. Кольцевая эжекционно-акустическая головка 25 второй зоны. Давление энергоносителя перед соплом 3,5 атм., разрежение в приемном отверстии головки

270 мм рт. ст., производительность по волокну 350 кг/ч. В зоне установлено две головки. Расплав на переработку подается через два монофильерных питателя с электрообогревом. Температура перерабатываемого расплава 1400 С. Частота акустических колебаний дутьевых головок 18 — 22 кГц.

Головки примыкают к диффузорам 26 с шумоподавляющей вставкой. Средний диаметр получаемых волокон 3,1 мкм. В такт

27 энергоносителя под давлением вводится замасливающая добавка в количестве

0,5Я к весу волокна, а в факел раздува — связующее вещество, например фенолоспирты 6 — 8 /р.

Под камерой 5 волокноосаждения установлены короба 28 вентиляторного отсоса воздуха с низким разрежением, отделенные от полости шахты сетчатым конвейером 6. Короба 28 соединены системой воздуховодов с дымососом Д вЂ” 13,5 (не показан) . В зоне «коротких» волокон 11 жалюзи 29 короба 28 вентиляторного отсоса занимают 1/ 2 всей площади зоны; первая треть зоны 11 занята перфорированным столом 30 короба 15 вакуумотсоса связующего с высоким разрежением, например, создаваемого с помощью воздуходувки или вентилятора высокого давления

ВВД вЂ” 8, причем начало вакуум-стола расположено между двумя стенками 12, 13 вертикальной перегородки, где установлены также лоток . 14 пролива связующего и высокотемпературный нагреватель, например радиационная газовая горелка инфракрасного излучения. В зоне 10 раздува длинных волокон жалюзи короба вентиляторного отсоса занимают всю площадь.

Для интенсивной высадки волокна на сетчатый конвейер в коробах 28 вентиляторного отсоса поддерживается разрежение в пределах 20 — 50 мм вод. св. В коробе

15 вакуум-отсоса поддерживается высокое разрежение 250 — 300 мм. вод. ст.

Пример 2. Выпускаются маты с подложкой повышенной разрывной прочности и основным теплоизоляционным слоем толщиной 60 мм, температура применения 600 С.

В решении этой задачи подложку необходимо изготавливать из стекловолокна с длиной нитей до 3 м, а основной слой— из минеральных более термостойких волокон. Для этого готовят шихту следующего состава: для длинных волокон — стеклошихту, например из стеклобоя, а для коротких берут базальт 70Я и доломит 30®.

Раздув ведут при t=1250 — 1300 С, а в качестве связующего используют полиэтилен низкого давления с добавкой 10Я битума с целью снижения выработочной вязкости и гидрофобности. Смесь полиэтилена с битумом готовится в червячном экструдере проходного типа при давлении 10 атм и температуре до 300 С. Полученная смесь через электрообогреваемый мундштук вводится непосредственно в подсопловую камеру дутьевой головки в количестве 50Я к весу перерабатываемой стекломассы. Далее процесс идет по известной схеме. При этом при раздуве образуются еще и нити из этой связки, которые, перемешиваясь с основными волокнами, дают прочную на разрыв подложку для использования в качестве изоляции вертикальных конструкций матами повышенной длины.

Существующие плавильные печи и компановка технологического оборудования не могут обеспечить получения таких матов.

Поэтому для получения в одной печи двух расплавов с различным химическим составом ванна перегорожена продольной стенкой на высоту, исключающую при максимальных уровнях переток расплава между отсеками. Каждый плавильный отсек снабжен самостоятельными средствами загрузки и системой шихтоподготовки, включая склады сырья, дробильно-сортировочное отделение и т. п. Обогрев ванны печи обеспечивается общими горелками и единым дымоотводом. Двухпроточная, выработка расплава разного химического состава может быть организована как при одном фидере, так и при двух, совмещенных на одной технологической оси, причем в последнем случае одна стенка у них смежная. Поскольку в производстве безобкладочных матов на тонкую подложку требуется небольшое количество перерабатываемого расплава, а основное количество расходуется на теплоизоляционный слой, то и соотношение площадей плавильных отсеков ванны — максимальное, т. е. 1:10. Единство теплофизических и технологических условий плавления и провара шихты в обоих отсеках делает равным и удельный съем расплава с 1 м пода. Поэтому справедливо соотнести количества вырабатываемого расплава из отсеков как площади отсеков, приняв за единицу площадь наименьшего отсека.

1391899

В конкретном случае потребность в раси аве выразится следующим образом;

1 О кг/ч стеклорасплава на формирование п дложки и 1000 кг/ч минерального раси ава на формирование основного теплои оляционного слоя.

Возможна также выработка расплавов с разными химическими составами и температурой плавления из двух отдельных печей, одна из которых электродуговая, с выставкой фидеров на общую технологичес- 10 кую ось линии.

Пример 3. Плавильная ванна печи выцолнена без перегородки, как в примере . Готовится расплав для получения волокон повышенной гидролитической стойкостью, ричем, для «длинных» и «коротких» волоон состав расплава — один и тот же, как в примере 1. Необходимая длина волокон обеспечивается подбором соответствуюей конструкции дутьевой горелки. Расплав отовится из стеклошихты с добавлением

5 g датолитового концентрата по ГОСТ

6 108 — 80, содержащего до 18об боркого нгидрида Bz0a и являющегося дополнительым стеклообразователем.

Для получения длинных волокон в первой оне камеры волокноосаждения установлена 25 плоскощелевая дутьевая горелка, в зоне коротких волокон — кольцевая эжекцион,но-акустическая дутьевая головка с до,полнительным соплом прямоструйной вытяжки, производительностью до 500 кг/ч.

Головка позволяет получать из стеклнных расплавов супертонкие волокна одностадийным способом, что расширяет технологичес кие возможности устройства.

В качестве связующего для всех приведенных примеров могут использоваться как, органические, так и неорганические виды растворов и клеев, причем для пульверкзации во второй зоне могут быть применены клеи-расплавы, например тугоплавкие битумы или полимерные материалы (полиэтилен). При наличии жесткого акустичес- 40 кого поля перегретый расплав полиэтилена хорошо диспергируется головкой при совместном раздуве с волокном. Причем мундштук червячного пресса-экструдера лучше подсоединять непосредственно к подсопловой камере дутьевой головки.

Необходимость в подвялке холста тепловым высокотемпературным ударом, например, с помощью горелок инфракрасного излучения преследует две цели — сократить срок сушки при совместной тепловой обработке с основным теплоизоляционным слоем, влажность которого в сравнении с холстом (70 — 80) незначительна (8 — 12ог ), и повысить формоустойчивость при гофрировании, причем последняя операция выполняется для придания холсту,;5 поперечной жесткости и для улучшения условий сцепления с холстом основного слоя безобкладочных матов.

Изобретение обескечивае.t улучшение структуры, упрочнение и армирование поверхности безобкладочных теплоизоляцчонных матов кз супертонких стеклянных или минеральных волокон.

Формула изобретения

1. Способ изготовления безобкладочных теплоизоляционных матов кз супертонккх стеклянных или минеральных волокон, включающий формирование непрерывного ковра путем раздува расплава на короткие и длинные волокна, осаждения волокон на конвейере в камере шахтного типа, ввода связующего уплотнения и термообработки горячими газами, отличающийся тем, что, с целью повышения качества изделий, ковер формируют в две стадии: вначале из длинных волокон вырабатывают холст-подложку, которую пропитывают связующим методом пролива и подвергают вакуумобезвожива нию, после чего на подложке формируют основной слой кз коротких волокон со связующим„которое наносят дисгергированием на волокна основного слоя в процессе их раздува к осаждения.

2. Способ по п. 1, отличающийся тем, что подложку к основной слой формируют из волокон с различным химическим составом: подложку кз стекловолокна, а основной слой — из более термостойких минеральных волокон.

3. Способ по п. 1, отличающийся тем, что подложку после обработки связующим подвялквают высокотемпературным л газамк или радиационными нагревателями.

4. Способ по пп. 1 к 3, отличающийся тем, что подложку после подвялки гофрируют в поперечном направлении.

5. Способ по и. 1„отличающийся тем, что подложку к основной слой обрабатывают связующими различного химического состава: подложку — поливкнилацетатной эмульсиек, а основной — жидким стеклом.

6. Устройство для изготовленля безобкладочкых теплоизоляционных матов, содержащее плавильную ванную печь, выработанный фидер с фкльеоным- питателем, дутьевые устройства для переработки расплава в волокно, камеру вслоккоосажденкя шахтного типа с приемным сетчатым конвейером, форсункк для ввода связующего, камеру тепловой обработки, отличающееся тем, что, с целью повышения качества изделий, шахта камеры волокноосаждения разделена перегородкой на зоны раздува коротклх и длинных волокон, каждая из которых имеет кндивидуальное дутьевое устройство для переработки расплава в волокна, причем перегородка выполнена из двух стенок, между которыми над

1391899

7агругчи иих лы

Составитель Б. Коган

Редактор Н. Слободяник Техред И. Верес Корректор Н. Король

Заказ 1793/20 Тираж 528 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб.. д. 415

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная. 4 конвейером установлен лоток пролива связующего и размещенный под ним и сеткой конвейера короб вакуумотсоса, продленный в зону раздува коротких волокон по крайней мере на одну треть длины зоны.

7. Устройство по п. б, отличающееся тем, что ванна печи и фидер разделены продольной огнеупорной стенкой на два плавильных и выработочных отсека при соотношении их площадей 1:1 — 1:10.