Устройство для изготовления изделий из вспенивающихся материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для изготовления изделий из вспенивающихся материалов методом его заливки в форму. Цель изобретения - повышение качества изделий и снижение энергозатрат и металлоемкости. Для этого на выходе корпуса смесительной головки установлен толкатель 10, расположе.нный в тоннельной форме 8. Запорный шток смесительной головки соединен с штоком 2 силового цилиндра 1 через упор с буртом, обеспечиваюш,им перемеш,ение запорного штока и смесительной головки с толкателем 10 посредством штока 2 силового цилиндра I, связанного с плунжерами 4 и 5 дозирующих цилиндров поперечной планкой 3, что обеспечивает выталкивание изделия при прямом его ходе и подачу компонентов в форму при обратном ходе. 2 ил. а &

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

Ф J0o,Þ Z1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ. (21) 4134061/31-05 (22) 17.07.86 (46) 30.04.88. Бюл. № 16 (71) Специальное конструкторско-технологическое бюро с опытным производством при

Белорусском государственном университете им. В. И. Ленина (72) С. В. Котов, И. Н. Рудой и Ю. Я. Манилов

l (53) 678.056 (088.8) (56) Авторское свидетельство СССР № 1!1!867, кл. В 29 С 67/20, 1983. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВСПЕНИВАЮШИХСЯ МАТЕРИАЛОВ (57) Изобретение относится к оборудованию для изготовления изделий из вспениваю„,Я0„„1391930 А1,511 4 В 29 С 67/20 // В 29 К 105:04 у

/ Е.-" щихся материалов методом его заливки в форму. Цель изобретения — повышение качества изделий и снижение энергозатрат и металлоемкости. Для этого на выходе корпуса смесительной головки установлен толкатель 10, расположенный в тоннельной форме 8. Запорный шток смесительной головки соединен с штоком 2 силового цилиндра 1 через упор с буртом, обеспечивающим перемещение запорного штока и смесительной головки с толкателем 10 посредством штока 2 силового цилиндра 1, связанного с плунжерами 4 и 5 дозирующих цилиндров поперечной планкой 3, что обеспечивает выталкивание изделия при прямом его ходе и подачу компонентов в форму при обратном ходе. 2 ил.

1391930

Изобретение относится к оборудованию для получения пористых теплоизоляционных изделий из интенсивно вспенивающихся и отверждающихся смесей и может быть использовано при производстве строительных материалов, в химической и других областях . народного хозяйства.

Целью изобретения является повышение качества изделий и снижение энергозатрат и металлоемкости устройства.

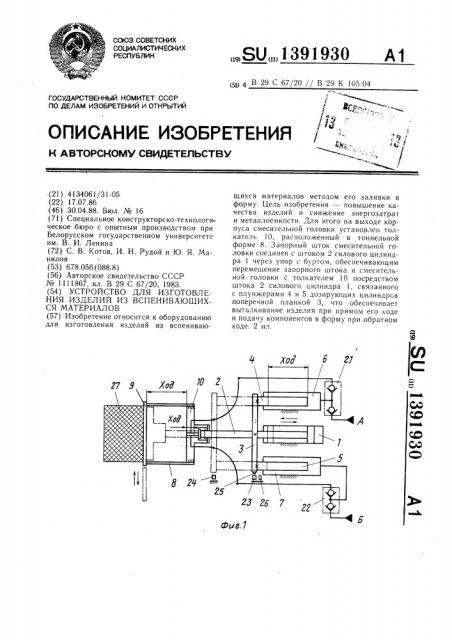

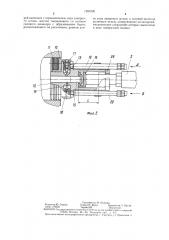

На фнг. 1 представлена принципиальная 1О схема предлагаемого устройства; на фиг. 2— толкатель смесительной головки, продольный разрез.

Устройство содержит силовой цилиндр 1 со штоком 2, который посредством планки 3 жестко соединен с плунжерами 4 и 5 дозирующих цилиндров 6 и 7 и формой 8, ограниченной с одной стороны подвижной стенкой 9, а с другой — толкателем 10 с уплотнительными и очистительными элементами 11 и смесительной головкой, состоящей из корпуса 12 с каналами 13 и 14 подачи компонентов

А и Б центральным отверстием, в котором установлен с возможностью возвратнопоступательных перемещений запорный шток 15, жестко связанный через бурт упора 16 со штоком силового цилиндра 1.

К каналам подачи компонентов с установленными в них регулировочными винтами 17 и 18 подведены подающие патрубки 19 и 20, соединенные трубопроводами через клапанные коробки 21 и 22 с дозирующими цилиндрами 4 и 5.

На планке 3 установлен упор 23 с возможностью взаимодействия с конечными

: выключателями 24, 25 и 26 привода установ, ки при выталкивании отформованного изде-! лия 27 и при обратном ходе толкателя. Приемный лоток и отводящий транспортер на чертеже не показаны.

Устройство работает следующим образом.

После окончания вспенивания и отверждения залитой смеси в форме 8, г1ередняя стенка формы 9 опускается в нижнее поло- 40 жение и масло подается в бесштоковую полость силового цилиндра 1. Шток 2 через упор 16 и корпус 12 приводит в движение толкатель 10 и отформованное изделие 24 выталкивается из формы на приемный лоток и попадает затем на отводящий транспортер.

Одновременно с этим за счет жесткого соединения штока 2 силового цилиндра 1 с плунжерами 4 и 5 дозирующих цилиндров 6 и 7 посредством планки 3, плунжеры 4 и 5 выдвигаются и через клапанные коробки 19 и 20 компоненты А и Б заполняют дозирующие цилиндры 6 и 7.

После срабатывания конечного выключателя 24 передняя стенка 7 поднимается в верхнее положение и дается команда на отвод толкателя 10. Масло подается в штоковую полость силового цилиндра 1. При движении штока 2 плунжеры 4 и 5 начинают вдвигаться в дозирующие цилиндры 6 и 7 и через клапанные коробки 21 и 22, соответствующие трубопроводы и подающие патрубки 19 и 20 компоненты поступают в каналы 13 и !4 подачи смесительной головки. Одновременно с этим шток 2 силового гидроцилиндра перемещает упор 16 с буртом и запорный шток 15 на величину L до контакта с ограничителем 28 корпуса 12, после чего толкатель 10 начинает перемещаться в исходное положение.

Как только запорный шток 15 откроет каналы 13 и 14 подачи в центральное отверстие корпуса компоненты под давлениями, устанавливаемыми регулировочными винтами 17 и 18, поступают друг другу навстречу, перемешиваются и выливаются в форму 8.

В результате при перемещении толкателя 10 в исходное положение, происходит дозированная подача, смешивание и разлив компонентов по всей длине формы.

Г1осле возвращения упора 23, установленного на планке 3, к конечному выключателю 26, масло подается в бесштоковую полость цилиндра 1, шток 2 перемещает упор 16 на величину L и запорный шток 15 закрывает каналы 13 и 14 подачи. Команду на окончание движения дает срабатывание от упора 23 конечного выключателя 25.

Далее цикл работы устройства повторяется.

Таким образом, применение предлагаемого устройства обеспечивает повышение качества изделий за счет равномерного распределения смеси по длине формы, однородной объемной массы по объему изделия.

Снижение энергоемкости установки достигается за счет использования всех фаз движения силового гидроцилиндра, т. е. прямой ход для выталкивания изделия из формы и заполнения дозирующих цилиндров, а обратный — для заполнения формы смесью исходных компонентов. В результате оказываются ненужными силовые цилиндры запорного штока смесительной головки и для дозирующих цилиндров, т. е. снижение энергоемкости сопровождается уменьшением металлоемкости.

Формула изобретения

Устройство для изготовления изделий из вспенивающихся материалов, содержащее форму, соединенную со смесительной головкой с запорным штоком, связанной с дозирующими компоненты цилиндрами, плунжеры которых механически соединены со штоком силового цилиндра, и систему подачи компонентов в дозирующие цилиндры и смесительную головку со средствами ее регулирования, отличающееся тем, что, с целью повышения качества изделия и снижения энергозатрат и металлоемкости, оно снабжено расположенным в форме тоннельного типа толкателем, смонтированным на выходе смесительной головки, корпус кото1391930

Составитель М. Осипова

Редактор Ю. Середа Техред И. Верее Корректор Л. Патай

Заказ 1795/21 Тираж 559 Подпис ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, >K — 35, Раушская наб., д. 415

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 рой выполнен с ограничителем хода запорного штока, жестко соединенного со штоком силового цилиндра с образованием бурта, расположенного на расстоянии, равном длине хода запорного штока, а силовой цилиндр размещен между дозирующими цилиндрами, механическое соединение которых выполнено в виде поперечной планки.