Установка для поверхностной обработки полимерных пленок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) (5!) 4 В ?9 С 71/00, 47/92, В 29 П 7!01// В 29 Т 7:00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,,."""" ":; "

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ j ig (54)(57) УСТАНОВКА Д1И ПОВЕРХНОСТНОЙ

ОБРАБОТКИ ПОЛИМЕРНИХ ПЛЕНОК, содержащая щелевую головку экструдера, обогреваемую камеру с установленными в ней озанаторами и окислительную (21) 3951184/28-05 (22) 03.09.85 (46) 30,04.88 ° Бюл.Ф 16 (71) Семипалатинский технологический институт мясной и молочной промышленности (7?) А.Д.Фрезоргер, А.Г.Сарваниди и Я.Б.Островский (53) 678.057.5(088.8) (56) Авторское свидетельство СССР

Ф 517006, кл. В 29 D 7/00, 1973.

Поверхностная обработка пластмасс.

Перевод с чешского. Л.: Химия, с.53, р.16. ванну, отличающаяся тем, что, с целью повышения качества ohработки пленок за счет стабилизации окисленности их поверхности, она снабжена управляющим элементом, датчиком окисленности поверхности пленки, установленным на выходе из окислительной ванны и соединенным с первым входом управляющего элемента, датчиком концентрации окислителя в окислительной ванне, соединенным с вторым входом управляющего элемента, датчиком концентрации озона в обогреваемой камере, соединенным с третьим входом управляющего элемента, регулятором концентрации окислителя в окис- g лительной ванне, соединенным с первым выходом управляющего элемента, второй выход которого соединен с озонаторами.

1391933

Изобретение относится к изготов лению полимерных пленочных материа.,лов и может быть использовано в про цессе изготовления полимерных пленок

5 методом экструзии в бумажно-тарной, химической промышленности, машино .строении и других отраслях.

Цель изобретения — повышение качества обработки пленок за счет ста- .1р, :билизации окисленности их поверхнос. ти.

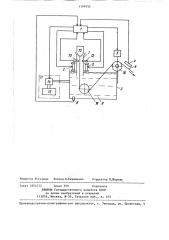

На чертеже схематично показана

; предлагаемая установка для поверхно-. стной обработки полимерных пленок.

Установка содержит обогреваемую камеру 1, озонаторы 2, установленные в обогреваемой камере 1, окислительную ванну 3, датчик 4 окисленности поверхности полимерной пленки, регу- pg лятор 5 скорости движения пленки 6, управляющий элемент 7, датчик 8 концентрации окислителя 9 в окислительной ванне 3, датчик 1О концентрации озона в обогреваемой камере 1, регуля-g5 тор 11 концентрации окислителя, дат чик 1I2 толщины полимерной пленки 6.

Регулятор 11 состоит из питающей емкости !3, соединенной с окислительной ванной 3 посредством регулятора 14 расхода концентрата из емкости 13.

Установка содержит также щелевую головку 15 экструдера, истекающая из которой полимерная пленка 6 отводится посредством направляющих роликов 16. Датчик 4 окисленности поверх- ности пленки соединен с пеpBbM входом управляющего элемента 7, датчик 8 концентрации окислителя соединен с вторым входом управляющего элемента

7, датчик 1О концентрации озона со-., единен с третьим входом управляющего элемента 7, а датчик 12 толщины пленки соединен с четвертым входом управляющего элемента 7. Регулятор 11 концентрации окислителя соединен с первым выходом управляющего элемента

7, второй выход которого соединен с озонаторами 2, а третий выход — с ре гулятором 5 скорости движения пленки.

Установка работает следующим образом.

Полимерная пленка 6, истекая из щелевой головки 15 экструдера, протягивается роликами 16 через обогреваемую камеру 1 с установленными в ней озонаторами 2, где ее поверхность подвергается воздействию ожна. Затем пленка 6 поступает в окислительную ванну 3, где обрабатывается окислителем и далее — к узлу намотки (не показан). Датчик 4 окисленности полимерной пленки контролирует качество обработки пленки 6, Датчик 8 контролирует концентрацию окислителя

9 в ванне 3, датчик 10 контролирует концентрацию озона в обогреваемой камере 1, а датчик 12 измеряет толщину полимерной пленки 6. Сигналы с датчиков 4,8,10 и 12 заводятся в управляющий элемент 7, где осуществ.ляется их сравнение с заданными значениями контролируемых параметров и вырабатывается управляющее воздействие, которое поступает в задающие цепи озонаторов 2, регулятора 5 скорости движения пленки 6 и регулятора

ll концентрации окислителя 9 в ванне

3„

В случае уменьшения степени окис-; ленности пленки 6 сигнал отрицатель" ного отклонения с датчика 4 поступает в управляющий элемент 7, который через задающие цепи озонаторов 2 и регулятора 11 увеличивает в обогреваемой камере 1 концентрацию озона за счет увеличения мощности излучения озонаторов 2 и повышает процентное содержание окислителя в окислительной: ванне 3 при поступлении высококонценФрированного раствора окислителя из питающей емкости 13 регулятора 11 в окислительную ванну 3 таким обра ".. зом, чтобы степень окисленности пленки поверхности 6 поднялась до заданного значения. При этом количество концентрата, поступающего из питающей емкости 13 в окислительную ванну 3, регулируется регулятором 14 расхода концентрата в соответствии с устав ками управляющего элемента 7. 11ри отклонении толщины пленки от заданного значения, связанном с изменением вязкостных характеристик перерабатьгваемого полимера и вызванном колебаниями производительности экструдера, соответствующий сигнал с датчика 12 поступает в управляющий элемент 7, который и вырабатывает задание на регулятор 5 скорости движения пленки 6 и изменяет скорость отбора пленки таким образом, чтобы толщина пленки приняла заданное значение. Одновременно с этим вырабатываются управляющие воздействия на регулятор 11 и озонаторы 2.

3 13919

При увеличении толщины пленки 6 управляющий элемент 7 в соответствии с сигналом датчика 12 увеличивает скорость отбора пленки 6 посредством

5 регулятора 5 и увеличивает концентрацию озона в обогреваемой камере 1 и окислителя в окислительной ванне

3, вырабатывая уставки на озонаторы 2 и регулятор 11.

При уменьшении толщины пленки 6 ниже нормы, управляющий элемент 7 посредством регулятора 5 уменьшает скорость движения пленки 6, а для снижения энергоемкости процесса выра- 15 батывает управляющее воздействие, направленное на уменьшение интенсивнос ти работы озонаторов 2.

В случае уменьшения при заданной скорости движения пленки 6, концент-: рации озона в обогреваемой камере вследствие утечек и концентрации окислителя в окислительной ванне 3 вследствие уноса части окислителя с пленкой 6 ниже минимально допустимой 25 нормы. Сигналы отрицательного откло-: нения концентрации с датчиков 10 и

8, поступающие в управляющий элемент

7, начинают увеличивать уставки концентрации озона в обогреваемой камере gg

1 и окислителя в окислительной ванне

3 до тех пор, пока концентрация озона

33

4 и окислителя не примет заданное значение, обеспечивающее необходимое качество обработки пленки 6.

Поскольку время прохождения пленки 6 через обогреваемую камеру 1 и окислительную ванну 3 исчисляется до." лями секунды, то строгое поддержание концентрации озона в обогреваемой камере окислителя в окислительной ванне 3 на задАнном уровне способствует качественной обработке пленки 6.

Отклонение регулируемых параметров от заданных значений в предлагаемой установке, относящейся к системам замкнутого регулирования, в установив— шемся режиме равно .:.статической ошибке и может регулироваться величиной коэффициента усиления управляющего элемента 7.

Использование предлагаемого изобретения позволит повысить качество пленочных материалов, получаемых методом экструзии, за счет улучшения качества поверхностной обработки пленок путем стабилизации окисленности поверхности пленки и уменьшить энерго» емкость процесса обработки за счет автоматического выбора режима обработки при нестабильности вязкостных свойств сырья, а также при переходе на сырье других партий и марок, 1391933

Редактор М„Середа Техред Л.Сердюкова Корректор М.Шарощи

Заказ 1854!22 Тираж 559 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4