Роторный питатель варочного котла

Иллюстрации

Показать всеРеферат

Изобретение относится к целлюлозно-бумажной промышленности и позволяет увеличить срок службы роторных питателей . После износа определенных участков резьбы на роторе и корпусе ротор перемещается в осевом направлении и компенсирует зазор в питателе. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1392169 А1 g4 Р 21 С 7/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Q

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4047328/29-12 (22) 01.04.86 (46) 30.04.88. Бюл. № 16 (71) Запорожский машиностроительный институт им. В. Я. Чубаря (72) Г. И. Камель и А. А. Дунаев (53) 676.1.052.267 (088.8) (56) Камель Г. И. и Пулина Н. Н. Влияние средних перемычек ротора и корпуса на работоспособность питателя высокого давления — Бумажная промышленность, № 11, 1982, с. 4 — 5. (54) РОТОРНЫЙ ПИТАТЕЛЬ ВАРОЧНОГО КОТЛА (57) Изобретение относится к целлюлозно-бумажной промышленности и позволяет увеличить срок службы роторных питателей. После износа определенных участков резьбы на роторе и корпусе ротор перемещается в осевом направлении и компенсирует зазор в питателе. 4 ил.

1392169

Изобретение относится к целлюлозно-бумажной промышленности, в частности к роторным питателям варочных котлов.

Цель изобретения — увеличение срока службы питателей варочных котлов.

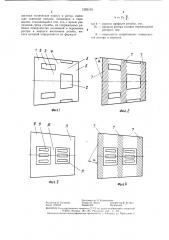

На фиг. 1 и 3 представлена схема ротора и корпуса известного устройства; на фиг. 2 и 4 — схема ротора и корпуса предлагаемого роторного питателя.

Одна из секций ротора (фиг. 1) содерит основание 1, сквозной канал 2, рабоую поверхность 3 ротора между каналами. та секция отделена от другой секции редней перемычкой 4. Вторая секция ротоа состоит из рабочих поверхностей 5 межу каналами. Заканчивается ротор на обазующей основанием 6.

Предлагаемый роторный питатель состоит з тех же узлов и деталей, однако сопряаемые поверхности оснований и средних еремычек ротора содержат левую резьбу 7 (фиг. 2).

На фиг. 3 приведена схема корпуса. Ода из сквозных секций корпуса содержит снование 8, сита 9 и отделяется от второй секции корпуса средней перемычкой 10. Втоая секция содержит сито 11 и основаие 12.

Предлагаемое техническое решение сосоит из тех же узлов и деталей, одако, сопрягаемые поверхности оснований средняя перемычка корпуса содержит правую резьбу (фиг. 4).

Предлагаемое техническое решение состот из тех же деталей и узлов, однако асположение левой и правой резьбы 7 на снованиях 1 и 6 ротора, 8 и 12 корпуса и средних перемычках 4 ротора и 10 корпуса (фиг. 2 и 4) позволяют при эксплуатации уменьшить площадь сопряжения рабочих поверхностей деталей на этих участКах почти в четыре раза.

На фиг. 2 и 4 на основаниях и средНих перемычках ротора и корпуса показана левая и правая резьба. Угол подъема винтовой линии изменяется в широких пределах от 15 до 45 .

Роторный питатель работает следующим образом.

Рабочие конические поверхности ротора 3 и 5 и корпуса подвергают интенсивному гидроабразивному износу под действием прогечек щелока, движущихся по диаметру. В результате износа сопрягаемых поверхностей ротора и корпуса зазор питателя увеличивается, что сопровождается интенсивным поступлением щелока в питательную отрубу. При этом, уровень щелока в питательной трубе увеличивается и затрудняет поступление щепы, имеющей меньший удельиый вес в каналы 2 ротора. Для того, чтобы уменьшить интенсивность поступления щелока через питатель необходимо уменьшить зазор между деталями. Это достигается за счет осевого перемещения конического ротора в глубь корпуса. Однако, осевому перемещению ротора (фиг. 1 и 3) мешают не износившиеся участки оснований 1 и 6 на роторе 8 и 12 на корпусе и средние перемычки 4 и 10 соответственно на роторе и корпусе. Причем, до тех пор, пока эти участки не износятся, компенсация зазора в питателе становится не возможна. С целью интенсификации износа операторы вынуждены увеличивать осевую нагрузку на ротор. При этом возникает явление заклинивания ротора относительно корпуса на этих участках. В таком режиме работы привод ротора работает с перегрузками и часто не хватает мощности для вращения ротора. В таких случаях питатель вынуждены снимать с технологической линии варочного цеха.

Формула изобретения

Роторный питатель варочного котла, содержащий сопряженные рабочими поверхДля устранения явления заклинивания в питателе, увеличения срока службы в предполагаемом техническом решении вводится новый элемент: на основаниях и средних перемычках ротора изготавливают левую резьбу, а на корусе — правую резьбу. В результате этого при увеличении зазора в питателе при эксплуатации возникает зазор и увеличивается интенсивность поступления щелока. Для уменьшения зазора в питателе оператор вынужден осуществлять компенсацию зазора, за счет осевого перемещения конического ротора. Перемещению ротора мешают основания и средние перемычки ротора и корпуса. Для ускорения износа этих участков на них предварительно изготавливают резьбу, причем высота резьбы на роторе левая, а на корпусе правая, или наоборот. При осевом перемещении ротора поверхности участков резьбы соприкасаются по вершинам резьбы. Причем при том же осевом перемещении удельные нагрузки на витки резьбы достигают критических величин и интенсивно из4О нашиваются. С другой стороны поскольку поверхность трения на участках резьбы уменьшается почти в 4 раза, то явление заклинивания в них достигает нулевой величины. Быстрее трущиеся поверхности резьбы изнашиваются, чем на них возникает яв45 ление заклинивания.

После износа определенных участков резьбы на роторе и корпусе ротор перемещается в осевом направлении и компенсирует зазор в питателе. Далее циклически

50 повторяется процесс гиброабразивного износа рабочих поверхностей ротора и корпуса и износ участков резьбы на роторе и корпусе при осуществлении осевого перемещения ротора.

1392169

h — IIp у, К

1 2

Сост авитель И. Ка ран деева

Редактор И. Сегляник Техред И. Верес Корректор В. Бутяга

Заказ 1799/33 Тираж 348 Подписное

ВНИИГ1И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 ностями конические корпус и ротор, имеющие сквозные каналы, основания и перемычки, отличающийся тем, что, с целью увеличения срока службы, на сопряженных рабочих поверхностях оснований и перемычек ротора и корпуса выполнена резьба, высота которой определяется по формуле где h — высота профиля резьбы, мм;

Пр — прижим ротора (осевое перемещение

5 ротора), мм;

К вЂ” конусность сопрягаемых поверхностей ротора и корпуса.