Установка для гранулирования порошкообразных материалов

Иллюстрации

Показать всеРеферат

Изобретение может быть И(.пользовано в химической и нефтехимической промышленности, в частности в производстве гранут ированных минеральных удоОреиш, и позволяет увеличить рыход товарных гранул путем уменьшения содержания мелкой фракции. Установка для гранулироБания порошкообразных материалов, содкржашля вращающийся барабан с подъемно-лопастной насадкой, классификатором и полым обратным шнеком, на противоположных торцах которого смонтированы загрузочная камера с патрубком ввода теплоносителя, течкой подачи внешнего ретура и форсункой для распьшивания раствора (пульпы), установленной внутри трубы, один конец которой заглушен и закреплен на торцовой стенке барабана, и разгрузочная камера, снабженная патрубками вывода теплоносителя и продукта, снабжена дополнительным средством для возврата частид барабана, выполненным в виде пневмотрубы, один конец которой расположен в слое материала, а другой соединен с трубой, закрепленной на барабане. Кроме того, пневмотруба закреплена янутри дополнительно установленной трубы для подачи сжатого воздуха в слой материала, на конце которой имеется сопло для аэрапИи и дополнительной инжекции частиц. 1 з.п. ф-лы, 3 ил. сл 00 со 00 N( О5 СО

СОЮЗ CORETCHHX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) А1 (51) 4 В 01 ) 2/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BT0PGHGMY СВИДЕТЕЛЬСТВУ ви :., ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4056568/31-26 (22) 14.04.86 (46) 07.05.88. Вюл. Н 17 ("1) Тамбовский ийститут химического маliIHlloi троения (72) В. H.Äîïã нив, В. Я. Ворщев „

А,А.Óêîëîs и А.Д.Картсшкин (53) 66.099.2 (088.8) (56) Шахова H.A. и др. Исследо»а»и» тепло- и массообмена в промышленных барабанных грануляторах-сушилках.

Химическая промышленность, 1974, h" 2, с. 57-60. (54) УСТАНОВКА ДЛЯ ГРАИУПИРОВАНИЯ

IIOPOILÊO0ВРАЗ11ЬЖ МАТЕРИЛ, 1ОВ (57) Изобретение может быть гспользовано в химической и нефтехимическсй промышленности, в частности в производстве гранулированных минеральных удс(.рений, и позволяет,величить выход т-.варных гранул путем уменьшения содержания мелкой фракции.

Установка для гранулирования горошкос бразных материалов, содержашзя вращающийся барабан с подъемно-лопастной насадкой, классификатором и полым обратным шнеком, на противоположных торцах которого смонтированы загрузочная камера с патрубком ввода теплоносителя, течкой подачи внешнего ретура и форсункой для распыливания раствора (пульпы), установленной внутри трубы, один конец которой заглушен и закреплен на торцовой стенке барабана, и разгрузочная камера. снабженная патрубками вывода теплоносителя и продукта, снабжена дополнител-;ным средством для возврата частиц барабана, выполненным в виде пневмотрубы, один конец которой расположен в слое материала, а другой соединен с трубой, закрепленной на барабане. Кроме того, пневмотруба закреплена внутри дополнительно установленной трубы для подачи сжатого воздуха в слой материала, на конце которой имеется сопло для аэрацйи и дополнительной инжекции частиц. 1 s.n. ф лы 3 ил, 1393469

Изобретение относится к гранулированию и сушке материалов и может быть использовано в химической и нефтехимической промьппленности, в частности в производстве гранулированных минеральных удобрений.

Целью изобретения является увеличение выхода товарных гранул путем уменьшения содержания мелкой фракции

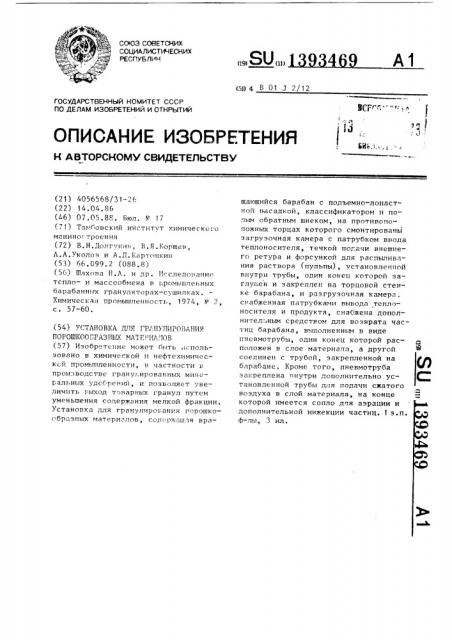

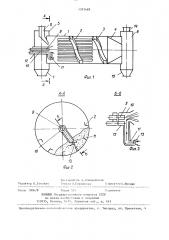

На фиг.1 показана схема установки для гранулирования порошкообразных материалов; на фиг.2 — разрез А-A на 1 фиг.1; на фиг.3 — разрез Б-Б на фиг.2.

Установка представляет собой вра- 15 щающийся барабан 1, на внутренней поверхности которого закреплены подъемно-лопастная насадка 2, обратный шнек

3 и конусный классификатор 4. По торцам барабана расположены загрузочная 20

5 и разгрузочная 6 камеры. В загрузочной камере 5 смонтированы патрубки 7 и 8 соответственно подвода теплоносителя, порошкообразного материала, форсунка 9, установленная внутри трубы 10, один конец которой заглушен, а другой соединен с пневмотрубой 11 для транспортирования частиц иэ центральных слоев засыпки материала в завесу, и трубопровод 12 30 для подачи сжатого воздуха к входу в пневмотрубу.

При этом трубопровод 12 образует межтрубное пространство с пневмотрубой 11 (при необходимости теплоизо- 35 ляции последней) и имеет на конце сопло 13. Свободный конец пневмотрубы 11 размещен в центральных слоях засыпки материала (фиг.2).

В разгрузочной камере смонтирова- 40 ны патрубки 14 и 15 соответственно отвода теплоносителя и вывода готового продукта.

Установка работает следующим образом. 45

При вращении барабана 1 в нем образуется засыпка материала, которая разделяется на скатывающийся и поднимающийся слой. Материал захватывается из засыпки подъемно-лопастной насад50 кой 2 и, ссыпаясь с нее, образует завесу, на которую форсункой 9 напыляется связующий раствор в прямотоке с газообразным теплоносителем, подаваемым через патрубок 7.

В засыпке материала над лопатками

2 происходит разделение поли;исперсных частиц по раэмерам, в результате которого крупные частицы всплывают на поверхность скатывающегося слоя, а мелкие погружаются внутрь засыпки и занимают внутренние центральные ее слои. За счет кинетической энергии потока связующего раствора, распыпиваемого форсункой 9, в корневой зоне расширяющегося факела распыла образуется область пониженного давления и, как следствие, возникает перепад давления по длине пневмотрубы 11, свободный конец которой размещен в центральных слоях засыпки материала. В результате создаются условия для инжекции в завесу иэ засыпки мелких частиц, которые по пневмотрубе транспортируются в зону активного контакта с распыливаемой жидкостью.

Кроме того, в пневмотрубу 11 дополнительно инжектируются мелкие частицы за счет кинетической энергии потока сжатого газа, подводимого в засыпку материала по трубопроводу 12 через сопло (сужение трубы) 13. Тем самым обеспечиваются некоторое взрыхление засыпки и дополнительная ступень инжекции мелких частиц в завесу.

Частицы завесы контактируют с факелом распыленной жидкости и, продвигаясь вдоль барабана, сушатся, уплотняются и окатываются. После разделения на конусном классификаторе 4 часть продукта с повьппенным содержанием мелкой фракции возвращается обратным шнеком 3 в головную часть барабана в качестве внутреннего ретура, а готовый продукт выгружается из аппарата через патрубок 15. Отработанньп теплоноситель выходит через газоход 14.

После отделения на автономных классифицирующих устройствах мелкая нетоварная фракция продукта возвращается в аппарат через патрубок 12 в качестве внешнего ретура. Наиболее мелкие частицы внутреннего и внешнего ретура вследствие процесса сегрегации, протекающего в засыпке материала, концентрируются в центральных ее слоях, откуда инжектируются в завесу.

Установку для гранулирования опробывают в лабораторных условиях на модели барабанного гранулятора-сушилки диаметром 0 5 м и длиной 1,5 м, снабженной подъемнолопастной насадкой. Установка отличается от модели аппарата БГС типовой конструкции тем, чтс форсунка установлена внутри тру469 з 1393 бы диаметром 30 мм, которая соедине— на с пневмотрубой диаметром 15 мм для транспортирования частиц из центральных слоев засыпки в завеску.

С целью теплоизоляции пневмотруба размещена внутри трубы диаметром 25мм.

Образующееся межтрубное пространство соединено с магистралью сжатого газа.

К свободному концу пневмотрубы осесим-1р метрично ему подведен трубопровод диаметром 5 мм подачи сжатого газа из межтрубного пространства для активизации процесса инжектирования.

Транспортировка частиц по пневмотрубе осуществляется за счет перепада давления, создаваемого кинетической энергией потока распыливаемого связующего раствора. При этом создаваемый в пневмотрубе перепад давле- 2р ния обусловливается затратой энергии на подъем материала, на ускорение частиц материала при его перемещении по трубе, на преодоление трения смеси воздуха с материалом о стенки трубы 25 и местных сопротивлений (вхол в трубу, поворот и выход из трубы).

В предложенной установке (со скоростью вращения барабана 11 об/мин) на завесу падающих частиц форсункой распыливается пульпа аммофоса пол давлением 4 ат в количестве 0,07 м /ч.

При этом по пневмотрубе (рассчитана по уравнению расхода при скорости транспортируемого потока, превышающей скорость витания частиц д::аметром

1 mt W = 7 M/c, 1виг = 5,87 м/с) за счет перепада давления в ней 4Р

= 0,15 ат, создаваемого кинетической энергией потока распыливаемо1 о свя40 зующего раствора, и частично за счет энергии сжатого воздуха, подаваемого через трубу диаметром 5 мм, в завесу инжектируются частицы из центральных слоев засыпки в количестве 10 к". /÷

45 (расчетное). Одновременно в аппарат прямоточно подают теплоноситель при о

700 С. С противоположного конца аппарата отводят теплоноситель и высушенный продукт, имеюший следуюший гранулометрический состав, 7.: менее 1 мм

2,5; 1-4 (товарная фракция) мм 9?,8; более 4 мм -,7.

На лабораторной модели аппарата

БГС типовой конструкции при аналогич— ных режимных параметрах получают продукт следующего гранулометрического состава, Е: менее 1 мм 8,0; 1-4 (товарная фракция) мм 86,0;более 4мм 6,0. формула и з о б р е т е н и я

1. . стансвка для гранулирования порошкообразных материалов, содержащая вращающийся барабан с подъемнолопастной насадкой, классификатором и полым обратным шнеком, расположенные на противоположных торцах барабана загрузочную камеру с патрубками ввода теплоносителя, подачи порошкообргзнсго материала и форсункой для распыливания раствора, установленной внутри кожуха, один конец которого заглушен, и разгрузочную камеру, снгбженную патрубками вывода теплоносителя и продукта, о т л и ч а ю щ а я с я тем, что, с целью увеличения выхода товарных гранул путем уменьшения содержания мелкой фракции, установка снабжена средством для возврата частиц в факел фсрсунки, выполненным в виде пневмотрубы, один конец которой расположен в слое материала, а другой соединен с полостью кожуха.

2. Установка па и.1, о т л и ч аю щ а я с я тем, что она дополнительно содержит трубопровод для подачи сжатого воздуха в слои материала и в пневмотрубу, установленный ксаксиально с внешней стороны последней и снабженный на конце соплом.

1393469

Редактор О.Головач

Заказ 1906/8

Тираж " I 9

Подписное

Производственно-полигоаб ч"с-ое предприятие, г. Ужгород, уп. Проектная„ 4

12

Составитель С .Äîìîðîâñêàÿ

Техред Л.Сердюкова Е рректор С.Некмар

BHKI1IH Государственного комитега СССР по делам изобр-.тений и открытий

113035, Москва, К-3 . Раушская иаб., д, 4/5