Способ бесцентрового многопозиционного шлифования и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области станкостроения и может быть использовано для бесцентрового шлифования наружных поверхностей тел вращения, в частности для м JClгoпoэициoннoгo электроалмазного пшифования твердосплавных роликов. Целью изобретения является повышение производительности обработки за счет перехода к обработке деталей по глубинной схеме и увеличения количества одновременно обрабатываемых деталей. Для этого устройство содержит шлифовальный круг 1 и ведущий круг 6. Детали размещают между кругами в сепараторе с п.расположенных на равных расстояниях друг от друга пазов. Ведущий круг 6 вьтолняют в виде прямого или обратного многозаходного кулачка с nil количеством выступов, также расположенных на равных расстояниях друг от друга, а сепаратор и ведущий круг связаны кинематической цепью и установлены соосно шлифовальному кругу. Под прямым и обратным кулачком подразумевается соответственно кулачок с подъемом выступов в направлении вращения ведущего круга или противоположном его вращению. Реализация глубинной схемы при бесцентровом гшифовании обеспечивается заданием разных скоростей вращения деталей Уд с сепаратором и ведущего круга W, выбираемых из условия W (nil )/п, где п - число рабочих позиций сепаратора. Выполнение этого условия позволяет деталям обкатываться по сложной поверхности ведущего круга, что способствует вращению деталей вокруг собственной оси и подаче их в направлении шлифовального круга. 2 с.п. ф-лы;8 ил. (Л оо ел СО Фи.гЛ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 7 А1 (s)) 4 В 24 В 5/18

gf f ;"A -.)i > r

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ЬМИЪ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4057790/31-08 (22) 06.04.86 (46) 07.05.88. Бюл. М 17 (71) Новосибирский электротехнический институт (72) Г.П.Керша, Г.Н.Симаков, A.Â.Останин, Н.А.Кукушкин, В.В.Герасимович, Н,Я.Ульянин, В,Н.Ларин и Ю.Ф.Полищук (53) 621.923.5(088.8) (56) Авторское свидетельство СССР

NI 666050, кл. В 24 В 5/18, 1972. (54 ) СПОСОБ БЕСЦЕНТРОВОГО ИНОГОПОЗИЦИОННОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к области станкостроения и может быть использовано для бесцентрового шлифования наружных поверхностей тел вращения, в частности для многопозиционного электроалмазного шлифования твердосплавных роликов. Целью изобретения является повышение производительности обработки за счет перехода к обработке деталей по глубинной схеме и увеличения количества одновременно обрабатываемых деталей. Для этого устройство содержит шлифовальный круг 1 и ведущий круг 6 ° Детали размещают между кругами в сепараторе с и расположенных на равных расстояниях друг от друга пазов. Ведущий круг 6 выполняют в виде прямого или обратного многозаходного кулачка с п 1 количеством выступов, также расположенных на равных расстояниях друг от друга, а сепаратор и ведущий круг связаны кинематической цепью и установлены соосно шлифовальному кругу. Под прямым и обратным кулачком подразумевается соответственно кулачок с подъемом выступов в направлении вращения ведущего круга или противоположном

его вращению. Реализация глубинной схемы при бесцентровом кпифовании обеспечивается заданием разных скоростей вращения деталей W с сепаратором и ведущего круга We« выбираемых из условия W> =11„, (п 1)/п, где

n — число рабочих позиций сепаратора, Выполнение этого условия позволяет деталям обкатываться по сложной поверхности ведущего круга, что способствует вращению деталей вокруг собственной оси и подаче их в направлении шлифовального круга. 2 с.II, ф-лы;8 ил.

1393597

1 . 3 бр<.= (ekни 0 Г носится >< Об((асти

< > ".kib.i 1, е 3)(я и может f»t (T>» ис <(оль .«.-вано >(ля бесцен Tpof 0 и).:(и««aания наружных поверхностей тел врашения, B частности для многопоэиционного злектроалмазного шлифования твердос;<лавных роликов.

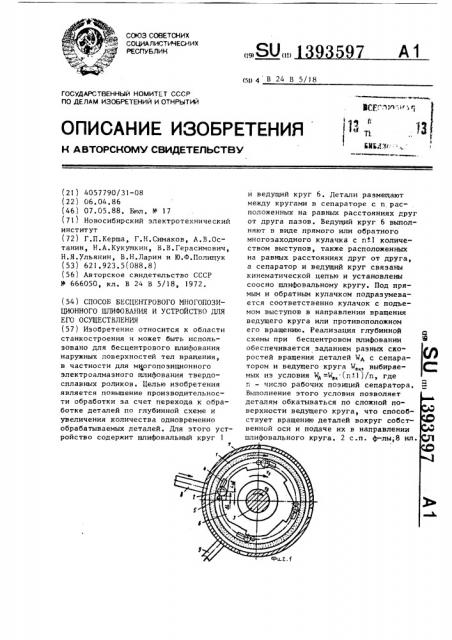

Цель изобретения — повьппение производительности обработки. 10 с1а фиг. 1 схематично изображено устройство для многопоэиционного шлифования в момент загрузки (ведущий круг выполнен B виде прямого глногoзаходного кулачка t; на фиг. 2 — то >t(e, в мс— мент выгрузки; на фиг. 5 — схема ба - >Q зирования детали при обработке торц<м круга; на фиг. 6 — разрез А-А на фиг. 5", на фиг. 7 — сечение рабо.->ей позиции при торцовом шлифовании:. Иа фиг. 8 - cKeNa развертки шлифогаль) 0- 25 го и ведущего кругов, Способ бесцентрового многопозиционного шлифования состоит в том, (то

Обрабатываемые детали подают в зону обработки, сообщают им вращение отно- 3Q сительн > cot cTBet(HO>3 0cH по<-т<сt(BTO)!ü

Ho< движение в направлении шлифовал»в

<(огo кр><га и Bpat<(e .ие вокруг ос»

-«З-.ЛЕДНЕГО, ПРИ ЭТОМ СКОРОСТЬ Bt.art(CHHB де - злей OTHOc!<: .- ???????? ?????? (????<(??<:<??!i>. (r:><О< го круга определяют по формуле и и где 6(><, с корост>, вращения ведут(его круга; количество рабочих поз>п(ий. и<

Устройство ((ля и<>:н(фования содержит шлифоваль(сый круг 1, к котором >(одведе>(а до ка ания деталь 2. Последпяя (с>ж.-.<(а в р. бочей позицги(cetlat.атора, сс:е то>(<це г<. из кругового суппорта 3>, опорных ножей 4 и прижимных роликов 5, Опорные ножи 4 закреплсн(ы жестко на круговом суппорте 3,,l >lp«- gQ жимние tpo .-са(ения и прижатил деталей 2 к 0:з<>рным поверхностям ложей и недуг,er.> .:.. га 6.

Воз>::!>нь(х роликов 5 об"оп<.чивается закреплением их На ры(аг,зх, врап>ан>щихся вокр "r фиксирован>п>х осей вращения. Для обe< IIe»(е>(ия >рак(ен>(я прижим>п;)х ролик<>1> )>о(руг соб тненных осей их свое >,;(<(ь)и )<0.(ец @era((OB)!e>r в подшипнико>-< )< 0rrnpe фиг, 5) . Ведущий круг 6 выполнен в виде прямого (с подъемом выступов в klanpaBлении его вращения мног<>заходного кулачка с г<+ количеством выступов, где 1(— число раоочих и<;зиций сепарагора. Между сепара topot« 6 с помощью зубч,tãûõ колес установлена кинематическан связь. Сенаратор и ведущий круг 6 чст(»>овлены coocHO c msIH<3>OBa>ibным кругом 1.Для исключения попадания деталей 2 в нерабочую позицию в устроиство введен отсекатель 7, выполkte»ktb в виде кольца с и количеством пазов, расположенных на равных расстоя>ьинх друг от друга. Отсекатель

7 установлен соосно сепаратору и свя3b(>t < HHi жесткой связью, например рсзьбовым соединением. К отсекателю

7 к местам загрузки и выгрузки деталей 2 подведены загрузочный 8 и выtp>-,<>нный 9 лотки, закрепленные на неподьижном корпусе 10, Устройство (фиг, 3 и 4) для бес1>e)iTpoB0t о мнОГОПОэиционнОГО ш>тифо вания состоит из аналогичных злементо>3, 1-0 « устро tcTBo ца фиг. 1„ меж»у кот>рими уста> .овлены аналогичные

: вяз>1» 11» фи . 3 и 4 г едущий круг выг.n!>H<=H B г)иде обрат) ого (с подъемом

НЫС г;ПОН В НаПРаВЛЕНИИ, ПРОтИВОПОЛОж>и е -0 врашенин>) мног" заходного кулачк-» 11 с (--1 количеством выступов.

С:пособ,фиг, и 2) осуществляют ( с,г; дун>щим «бра 3ob>

Пр;i подх-,де «кна* »ращающегося отсека <:>я / « pacположеиной напротив зтОГО ОКНа рабОЧЕй ПОЗИциИ СЕПаратОра -- паза между опорным ножом 4 и г(рижи>(нь(ы роликом 5 к месту загрузки происходит переход очередной детали

2 из загрузочного лотка 8 в рабочую позицию. После загрузки происходит базирование детали 2 по опорным поверх>с.стям ножа 4 « ведущего круга 6 и .р>)жатие ее к опорным поверхностям прижимным роликом 5, П обхоцнгмо< ть введения в .(редлагаемое устрой<тво отсекат.ля 7 обусло.-,;(е; а «граничением рабочих позиций сепapaTop: >3 ниде пары нож 4 — при>(<и>(н и ролик 5. Использование роликов не-.бходи>-0 для обеспечения постоянного (без проскальзыв".Ния, контакта

p<-= ra.-ей 2 -, BFПущим кругом 6. Такое уел >н>ipH«e епаратора исключает вы1393597

Так как обкатывание деталей в процессе их обработки по нескольким зубьям нецелесообразно, то после об " катки по первому выступу необходимо удалить деталь 2 иэ эоны обработки.

При обгоне сепаратором ведущего круга 6 на 2 выгрузочный лоток 9 надо ставить противоположно загрузочному

55 полнение им функции отсекателя, что приводит к необходимости введения в устройство отдельного элемента — отсекателя 7.

Недостатком схемы врезного многопозиционного бесцентрового шлифования является интенсивный износ шлифовального круга. Износ может быть в значительной степени уменьшен при пе- 10 реходе к глубинному бесцентровому многопозиционному шлифованию, Реализация глубинной схемы обработки деталей обеспечивается заданием разных скоростей вращения деталей 15 с сепаратором и ведущего круга 6. Для обеспечения подачи деталей к шлифовальному кругу ведущий круг 6 выполнен в виде прямого многозаходного кулачка, каждый зуб которого состоит из 20 двух участков. На первом участке осуществляется рабочая подача деталей, на втором участке — выхаживание деталей. Разные скорости вращения в дущего круга 6 и сепаратора обеспечивают 25 обкатывание деталей по ведущему кругу 6 ° Этим задается вращение детали 2 вокруг собственной оси и ее подача в направлении шлифовального круга 1. 30

Для обеспечения работы устройства по непрерывному (роторному) циклу необходимо, чтобы при совпадении рабочей позиции с местом загрузки с этим местом совпал начальный участок выступа ведущего круга 6. Для выпол35 нения этого условия при вращении сепаратора и ведущего круга 6 с разными скоростями необходимо, чтобы ведущий круг 6 отставал от сепаратора на 1, 2, 3 и т.д. углов между выступами ведущего круга 6 при совершении сепаратором одного оборота.

При опережении сепаратором ведущего круга 6 на 1 деталь 2 sa время одного ее оборота вокруг оси шлифовального круга обкатится по одному выступу ведущего круга 6. При опережении на 2,3 и т.д. е деталь 2 обкатится по двум, трем и т.д. выступам за время одного ее оборота. 50 или через 180 по дуге окружности с центром на оси вращения шлифовального круга. Это приводит к тому, что обработка деталей производится лишь на первой половине дуги окружности о шлифовального круга в пределах 180 что в свою очередь приводит к уменьшению в два раза количества деталей, находящихся одновременно в обработке, а следовательно, и к уменьшению в два раза производительности обработки, Начальный уровень производительности можно достичь, увеличив интенсивность съема припуска с каждой детали в два раза эа счет увеличения в два раза скоростей вращения сепаратора и ведущего круга.

Однако при бесцентровом глубинном шлифовании увеличение интенсивности съема припуска в два раза приводит к возрастанию износа круга в гораздо большей степени. Особенно существенно такое расхождение при переходе к бесцентровому глубинному электроабразивному шлифованию, у которого Hà MHI ких режимах обработки удельный износ круга 1 носит примерно квадратичную зависимость от интенсивности шлифования.

Таким образом, при обгоне сепаратором ведущего круга 6 на 24, приводящем к уменьшению вдвое числа рабочих позиций п, увеличению в два раза скорости вращения сепаратора и ведущего круга, производительность обработки не достигает уровня, который существует при числе рабочих позиций, равных п, или при обгоне сепаратором ведущего круга 6 на один зубец из-sa повышения частоты правки круга.

При обгоне сепаратором ведущего круга на 3 длина дуги обработки сокращается до 120 и т.д.

Сокращение длины дуги обработки можно уменьшить, если сразу же за выгрузочным лотком поставить второй загрузочный лоток или серию пар загрузочно-выгруэочных лотков, но это приведет, во-первых, к значительному усложнению способа.и устройства, вовторых, к потере длины дуги обработки на участках между загрузочными и выгрузочными лотками.

Таким образом, наибольшая производительность обработки достигается при обгоне сепаратором за время од13935

360" 360 (К-1) 4 К1 юа

А к п+1 ного <. n оборота ведущего круга на один выступ.

Пусть n — число рабочих позиций или число пазов сепаратора, а К вЂ” число выступов ведущего круга 6.

При опережении сепаратором ведущего круга 6 (фиг. 1) число его рабочих позиций и должно быть на единицу меньше, т.е. n=K-1. При опережении сепаратором ведущего круга 6, т.е. когда W, =Ж W „ (W, и Ч вЂ” скорости вращения сепаратора или деталей относительно оси круга 1; W „ — скорость ведомого Kpyra), рабочая позиция сепаратора совершает один оборот от одной ее загрузки деталью 2 до другой эа время t, равное 360 /W> . За это время ведущий круг совершает поворот о 360 на угол 360 -, где = †вЂ, или на 20

360 <К-1) угол — --- - —" . Время на поворот веК дущего круга 6 на этот угол равно

360(К-1)

--------/W . Так как t в обоих слуК

Ва чаях одно и то же, то имеем:

После преобразования и подстановки 30 вместо К его значения К=и+1, имеем:

Таким образом, для обеспечения мак-З симальной производительности обработки в случае, когда W4i W, необходимо п+1 выполнение двух условий: М =W

4 9а п

К=и+1.

Для обеспечения необходимого соотношения между скоростью вращения ведущего круга 6 и скоростью вращения сепаратора между сепаратором и ведущим кругом 6 введена дополнительная кинематическая связь.

Число рабочих позиций п сепаратора задается не произвольно, а выбирается и рассчитывается, исходя из диаметра шлифовального круга (D„<), ди- 50 аметра деталей (D<) и необходимого числа оборотов детали в зоне обработки,m). Для определения числа необходимых оборотов рассмотрим схему обработки цилиндрических деталей (фиг.8),55 на которой изображены в развернутом виде шлифональный круг 1, выступ ведущего круга 6 и обкатывающаяся по этому выступу деталь 2. Для достижеЦ7 ь ния минимального отклонения осей цилиндрических поверхностей детали и заготовки выступ выполняют состоящим иэ двух участкон А и В. Па первом участке осуществляется рабочая подача заготовки к кругу, на втором участке — выхаживание детали. Для обеспечения минимального смещения центра детали относительно центра заготовки необходимо, чтобы длина наклонного участка выступа была равна длине окружности детали, а подъем выступа— припуску на обработку 7,Др=D>Ä, -Гф . В этом случае при совершении деталью половины оборота от начала наклонного участка до его середины деталь обкатывается по цилиндрическому участку заготовки — по дуге С13. При этом иэ-за постоянного подъема детали по наклонному участку ныступа на противоположной стороне заготовки образуется спираль Архимеда с подъемом, равHbIM половине подъема выступа или полонине припуска на диаметр.

При переходе точки С из верхнего положения в нижнее размер заготовки н плоскости OD уменьшается Hà Z/2 или становится равным размеру готовой детали, а точка D переходит в точку

D<. Перекатывание заготовки по подъему выступа по дуге заготснки DC приводит к подъему первоначального центра заготовки на Z/2 к кругу.

При сонершении второй половины оборота деталь перекатывается по образованной ранее спирали Архимеда, убывающей от С к D и компенсирующей подъем выступа. Это приводит к тому, что центр заготовки не смещается в направлении круга, а движется параллельно ему. При обкатынании детали

1 участком CD по выступу с ее противоположного участка снимается равномерный припуск, ранный Х, /2, а на ! I детали образуется готовая дуга D Г центр которой совпадает с центром заготовки. Таким образом, при входе детали в участок выхажинания на детали имеется цилиндрическая полуокружность, обращенная к участку выхаживания, центр которой совпадает с центром заготовки, и спиральный участок.

При совершении следующей половины оборота деталь обкатывается по прямому (без подъема) участку ныступа своим цилиндрическим участком, чем обеспечивается образование на второй половине детали также цилинд1393 рической дуги окружности, соосной с центром заготовки. Последующее вращение детали 2 обеспечивает ее выхаживание и повьппение точности обработ5

KH °

Максимальная точность обработки достигается при выхаживании детали н течение трех оборотов. Дальнейшее увеличение числа оборотов детали не приводит к более значительному повышению точности обработки.

Таким образом, для обеспечения обработки детали по глубинной схеме деталь должна совершать 1,5 оборота вокруг своей оси при невысоких требованиях к точности обработки для 4,5 оборота при повьппенных требованиях к точности, т.е. число оборотов детали вокруг собственной оси должно колебаться от 1,5 оборота до 4,5 или m=

=1,5-4,5 оборота.

Число рабочих позиций п равно, как отмечалось, К-1.

В свою очередь максимальное число выступов ведущего круга К можно определить, исходя из диаметра ведущего круга и длины зубца Ьз, по формуле 1 Ь= 1,, dL= - = - h W.

Яд

Угол между позициями загрузки и выгрузки деталей определяется из конструктивного исполнения этих позиций и должен быть минимальным для дости30 жения максимальной производительности обработки. В ряде частных решений позиции загрузки и выгрузки могут быть совмещены в пространстве, тогда

Т п равен О, 35 Длина зубца ведущего круга определяется следующим образом.

Ьз

40 Таким образом, число рабочих позиций п определяется следующим образом:

Диаметр ведущего круга D » — зто наружный, внутренний или средний диаметр рабочей части этого круга при работе его наружной, внутренней или торцовой поверхности соответственно.

Этот диаметр связан с диаметром шлифовального круга. Так, например, при внутреннем шлифовании (фиг. 1 и 2)Рр, равен диаметру шлифовального круга

Э „ минус два диаметра детали Рд

597 8 позиций загрузки и нь грузки минимальна н равна расстоянию от упора зубца до нижней точки касания детали зубца, т.е. Ь, равно D .

При разделении позиций загрузки и выгрузки деталей н пространстве ранно Dp,, 2,, где д Ь вЂ” удлинение зубца, обусловленное дополнительным смещением ножа и ролика относительно недущего элемента при их перемещении иэ позиции выгрузки н позицию загрузки.

Величину а L можно определить, умножив разницу скоростей вращения суппорта и ведущего элемента а W на время прохождения ножа от позиции выгрузки в позицию загрузки t, Время tq g можно определить, разделив угол между позициями загрузки и выгрузки 4 на W . Отсюда Ы, определяется следующим образом:

Ь = (1, 5-4, 3 ) tl D + + -XL (W+ -М, ) е

При торцовой схеме обработки Л,„ равен среднему диаметру шлифонального круга. При наружном шлифовании D „ =

=Р »+Рд . Длина зубца L — равна длине дуги, которую необходимо пройти детали для обработки L „ плюс дополнительное увеличение длйны зубца, необходимое для размещения детали на зубце в моменты ее загрузки и выгрузки ов 38

Как показано, L равно (1,5+

+4,5)Ч13 . Величина дополнительного увеличения длины зубца L,п зависит от конструктивного оформления загрузки и выгрузки деталей. При совмещении

4В где Рп„и L> определяются по приведенным формулам..

После нахождения расчетного и округляем его до ближайшего минимального целого числа, тем самым находим

Ви действительное значение и.

Значечия скорости вращения ведущего круга 6 Ws необходимо подбирать или рассчитывать для каждого конкретного случая обработки, исходя иэ ми55 нимальной себестоимости обработки или из максимальной ее производительности.

Отличие способа, осуществляемого по фиг. 3 и 4, состоит н том, что ве9 13935 дущий круг ) 1 опережает вращение сепаратора, т,е. W,>W,, при этом число рабочих позиций и на единицу больше числа выступов К ведущего круга. Лля

5 обеспечения макс ималь ной и роизв одитель — ности обработки необходимо, чтобы ведущий круг 11 обгонял сепаратор на один свой зубец эа время совершения сепаратором одного оборота. 10

В этих случаях при совершении рабочей позицией одного оборота от одной ее загрузки деталью 2 до другой за

360 время t= †-- ведущий круг 11 соверW !5 шает поворот на угол

360 " )+К

360 + †--=360

К К

Время t на его поворот равно

36б (1+К)

Приравняв 6, в обоих слув.« 360 360(1+K) чаях имеем:

""в к"

После преобразования и подстановки вместо К его значения K=n-1, имеем:

25 и-1

W вк

97 l0 имости обработки или максимальной ее производительности.

Сравнение достижения максимальной производительности обработки показывает, что npv W

Формула и э обретения

1. Способ бесцентрового многопоэиционного шлифования, при котором детали подают в зону обработки, сообща" ют им вращение вокруг собственной оси, поступательное движение в направлении шлифовального круга и вращение относительно оси последнего, о т— л и ч а ю шийся тем, что, с целью повышения производительности обработки, скорость вращения деталей относительно оси шлифовального круга выбирают из условия где De и ) з рассчитываются по формулам, приведенным вьппе.

Истинное значение и находим, округлив расчетное и до ближайшего целого значения.

Величину и необходимо определять для каждого конкретного случая, исходя иэ условия минимальной себесто40

Таким образом, для достижения максимальной производительности обработ- 30 ки (фиг. 3 и 4) необходимо выполнеи-1 ние двух условий: W< =W — — K=n-1, и

В данном случае значение и определяется следующим образом:

МЬРЫв „â€” — Ф где W „ — скорость вращения ведущего круга; и — количество рабочих позиций.

2. Устройство для бесцентрового многопоэиционного шлифования, содержащее шлифовальный и ведущий круги и сепаратор с и равномерно расположенными пазами для размещения деталей, о т л и ч а ю щ е е с я тем, что, с целью повьппения производительности обработки, сепаратор и ведущий круг кинематически связаны между собой и установлены соосно с шлифовальным кругом, при этом ведущий круг выполнен в виде многоэаходного кулачка с n+) равномерно расположенными выступами.

1393597

1393597

1393597 фиг. b

Составитель А.Козлова

Редактор Н.Тупица Техред Л.Сердюкова Корректор М.Максимишинец

Закаа 1917/14 Тираж 678

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4