Способ автоматического регулирования процесса обогащения угля в магнетитовой суспензии

Иллюстрации

Показать всеРеферат

Изобретение относится к области обогащения твердых полезных ископаемых. Цель изобретения - повышение точности регулирования за счет учета физических свойств угля. Задают величину зольности концентрата. Измеряют общую плотность суспензии и плотность магнетитовой суспензии в процессе. В последнем и на выходе его определяют величину зашламленпости суспензии. По произведению величин заданной зольности концентрата и отношению плот нести магнетитовой суспензии в процессе к общей плотности суспензии в процессе определяют величину зольности концентрата. Изменяют расход реагента пептизатора,нода ваемого в процесс по величине зашламленности суспензии в процессе. Изменяют долю .магнетитовой суспензии, направляемой на регенерацию по величине зашламленности суспензии на выходе процесса. Корректируют из.менение плотности магнетитовой суспензии на входе в процесс но величине зольности концентрата. Изменяют расход обогащаемого угля, подаваемого в процесс, но величине зашламленности суспензии в процессе. Обесшламливают обогащаемый уголь, пoдaвae ;ый в процесс, по величине зашламленности суспензии процесса. Данный способ уменьшает колебания зольности концентрата, снижает потери угля с отходами обогащения. 2 з.п. ф-лы, 1 ил. i сл

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1395368 А ) (ц 4 В 03 В 5/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4113581/22-03 (22) 05.09.86 (46) 15.05.88. Бюл. № 18 (71) Институт проблем механики АН СССР и Комплексный научно-исследовательский и проектно-конструкторский институт обогащения твердых горючих ископаемых (72) И. А. Семенов, Н. Ф. Крамской, Ю. В. Мартынов, А. В. Скрябин, И. Г. Лурье и Л. М. Песин (53) 622.765 (088.8) (56) Авторское свидетельство СССР № 467766, кл. В 03 В 5/30, 1975.

Авторское свидетельство СССР № 700199, кл. В 03 В 5/30, 1978. (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБОГАЩЕНИЯ УГЛЯ В МАГНЕТИТОВОЙ СУСПЕНЗИИ (57) Изобретение относится к области обогащения твердых полезных ископаемых.

Цель изобретения — повышение точности регулирования за счет учета физических свойств угля. Задают величину зольности концентрата. Измеряют общую плотность суспензии и плотность магнетитовой суспензии в процессе. В последнем и на выходе его определяют величину зашламленност суспензни. Г1о произведению величин заданной зольности концентрата н отнош HHlo плот ности магнетитовой суспензии в процессе к общей плотности суспензии в процессе определяют величину зольности концентрата. Изменяют расход реагентa - — пептизатора, подаваемого в процесс по величине зашламленности суспензии в процессе. Изменяют долю магнетитовой суспензии. направляемой на регенерацию по величине зашламленности суспензии на выходе процесса. Корректируют изменение плотности магнетитовой суспензии на входе в процесс по величине зольности концентрата. Изменяют расход обогащаемого угля, подаваемог0 в процесс, по величине зашламленности суспензии в процессе. Обесшламливают обогащасмый уголь, подаваемый в процесс, по величине зашламленности суспензии процесса. )анный способ уменьшает колебания зольности концентрата, снижает потери угля с отходами обогащения. 2 з.п. ф-лы, 1 ил.

1395368

Изобретение относится к области обогащения твердых полезных ископаемых и предназначается для регулирования процесса обогащения в магнетитовой суспензии.

Целью изобретения является повышение точности регулирования за счет учета физических свойств угля.

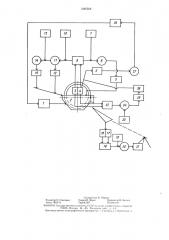

На чертеже представлена блок-схема уст.— ройства для реализации данного способа.

Способ осуществляется следующим об,разом.

Обогащаемый уголь и магнетитовую сус,пензию из емкости 1 подают в обогати тельный аппарат 2 в процессе разделения сырья на концентрат и отходы (породу),,устанавливают датчик 3 измерения общей плотности суспензии и датчик 4 плотности магнетитовой суспензии. Сигналы с датчиков

3 и 4 поступают на задатчик 5 общей плотности суспензии и датчик 6 зашламленности суспензии в процессе, при этом величина зашламленности суспензии в процессе определяется по разности между составляющей общей плотности суспензии и составляющей плотности магнетитовой суспензии в процессе. Заданную задатчиком 7 величину зашламленности суспензии в процессе сравнивают в элементе 8 сравнения с текущей и в зависимости от величины зашламленности суспензии регулятором 9 измеряют (дозируют) расход реагента — пепти.затора, подаваемого в процесс.

Кроме того, при высокой зашламленности обогащаемого угля, подаваемого в процесс производят регулирование его расхода по цепи задатчик 10 зашламленности обогащаемого угля, подаваемого в процесс, элемент 11 сравнения и регулятор 12 расхода подачи обогащаемого угля в процессе.

В некоторых случаях дополнительно для обесшламливания обогащаемого угля, подаваемого в процесс подают, например, воду по схеме датчик 6, задатчик 13 подачи воды на обесшламливание (дешламацию) обогащаемого угля, элемент 14 сравнения и регулятор 15 подачи воды. Эффективная дешламация обогащаемого угля улучшает процесс его обогащения.

На выходе из обогатительного аппарата

2 с помощью датчика 16 общей плотности суспензии и датчика 17 плотности магнетитовой суспензии определяют величину зашламленности суспензии на выходе процесса по разности общей плотности суспензии и плотности магнетитовой суспензии на выходе процесса. При рассогласовании сигналов между текущей величиной зашламленности и величиной зашламленности, заданной задатчиком 19, изменяют долю магнетитовой суспензии, направляемой на регенерацию по цепи задатчик 18, элемент 20 сравнения и регулятор 21.

В вычислительном блоке 22 определяют величину зольности концентрата по произведению величины заданной задатчиком 23 зольности концентрата и отношения, измеренных соответственно датчиками 4 и 3 величин плотности магнетитовой суспензии в процессе к общей плотности суспензии в процессе. На элементе 24 сравнения сравнивают текущую и заданную зольности, результат поступает на элемент 25 определения среднего текущего значения зольности и на элемент 26 формирования сигнала коррекции задания плотности. Сигнал коррекции элемента 26 поступает на вход задатчика 5 и алгебраически суммируется на элементе 27 с заданной плотностью суспензии, а далее подается на экстремальный регулятор 28 для изменения заданной плотности магнетитовой суспензии.

2О Данный способ позволяет значительно уменьшить колебания зольности концентрата, снизить потери угля с отходами обогащения и повысить выход концентрата.

Формула изобретения

1. Способ автоматического регулирования процесса обогащения угля в магнетитовой суспензии, включающий задание величины зольности концентрата, измерение общей плотности суспензии на выходе процесса и изменение плотности магнетитовой суспензии на входе в процесс, отличающийся тем, что, с целью повышения точности регулирования за счет учета физических свойств угля, измеряют общую плотность суспензии и плотность магнетитовой суспензии в процессе, определяют величину зашламленности суспензии в процессе и HB выходе процесса, определяют величину зольности концентрата по произведению величин заданной зольности концентрата и отношения плотности магнетитовой суспензии в процессе к общей плотности суспензии в про40 цессе, изменяют расход реагента-пептизатора, подаваемого в процесс по величине зашламленности суспензии в процессе, изменяют долю магнетитовой суспензии, направляемой на регенерацию по величине зашламленности суспензии на выходе про4> цесса, и корректируют изб!енение п.отности магнетитовой суспензии на входе в процессе по величине зольности концентрата.

2. Способ по и. 1, отличающийся тем, что изменяют расход обогащаемого угля, подаваемого в процессе по величине зашламленности суспензии в процессе.

3. Способ по пп. 1 и 2, отличающийся тем, что, обесшламливают обогащаемый уголь, подаваемый в процесс по величине зашламленности суспензии в процессе.

13953б8

Составитель В. Персии

Редактор О. Спесивых Техред И. Верес Корректор В. Бутяга

Заказ !953/ll Тираж 527 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4 5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4