Опора для размещения модулей технологического оборудования

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано для обеспечения установки крупногабаритных модулей, технологического оборудования в горизонтальной плоскости в условиях изменяющихся температур. Цель изобретения - упрощение конструкции и снижение металлоемкости. Продольные ряды опоры образованы стойками, размещенными .на отдельных фундаментах. Каждая стойка состоит из двух сходящихся в верщине наклонных стержней. Стержни каждой из стоек соединены в местах пересечения с наклонными стержнями соседних стоек. На вершинах стержней установлены площадки для размещения узлов крепления модулей. Верщины стержней соединены поперечными балками . Каждая из балок выполнена из трех телескопически вставленных одна в другую труб, которые последовательно жестко соединены между собой. Температурный коэффициент линейного расщирения материала средней трубы больще, чем у материала наружной и внутренней труб. Длина Ь средней трубы определяется из выражения Ii l2(a2/ai-Обо), где Ь - расстояние между соседними рядами стоек; ai и а.2 - температурные коэффициенты линейного расширения материала соответственно средней трубы и наружной и внутренней труб. 6 ил. i (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 F 16 М 11 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМЪ(СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4164624/29-12 (22) 19.12.86 (46) 15.05.88. Бюл. № 18 (72) А. В. Самоцветов, А. Ф. Бойченко, Б. С.-Г. Рябой и С. В. Иванов (53) 683.4 (088.8) (56) Авторское свидетельство СССР № 1277946, кл. F 16 M 11/00, 1985. (54) ОПОРА ДЛЯ РАЗМЕЩЕНИЯ МОДУЛЕЙ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ (57) Изобретение может быть использовано для обеспечения установки крупногабаритных модулей. технологического оборудования в горизонтальной плоскости в условиях изменяющихся температур. Цель изобретения — упрощение конструкции и снижение металлоемкости. Продольные ряды опоры образованы стойками, размещенными на отдельных фундаментах. Каждая стойка

„„SU„„1395892 A1 состоит из двух сходящихся в вершине наклонных стержней. Стержни каждой из стоек соединены в местах пересечения с наклонными стержнями соседних стоек. На вершинах стержней установлены площадки для размещения узлов крепления модулей. Вершины стержней соединены поперечными балками. Каждая из балок выполнена из трех телескопически вставленных одна в другую труб, которые последовательно жестко соединены между собой. Температурный коэффициент линейного расширения материала средней трубы больше, чем у материала наружной и внутренней труб. Длина 1 средней трубы определяется из выражения ! =1у(а /а1 — а.), где 1 — расстояние между соседними рядами стоек; ni и аг — темпеC ратурные коэффициенты линейного расшире- S ния материала соответственно средней трубы и наружной и внутренней труб. 6 ил.!

395892

Изобретение относится к опорам для установки в горизонтальной плоскости крупногабаритных модулей технологического оборудования. Каждый модуль с габаритами

6+3)(5 м имеет массу 12 — 15 т. Все модули должны быть установлены над землей !

»а высоте порядка 7 м в одной горизонтальной плоскости в строчностолбцевом порядке с возможностью смены снизу. При изМенении температуры от — 40 до +40 С (пора обеспечивает стабильность расстояний одежду центрами модулей, что необходимо ля эффективной работы технологического борудования, например, измерительного.

Целью изобретения яляется упрощение онструкции и снижение металлоем кости поры для размещения модулей.

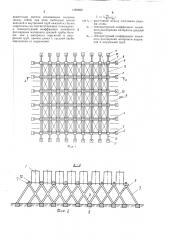

На фиг. 1 приведен план опоры; на иг. 2 — разрез А — А на фиг. 1; на фиг. 3—

» ид Б на фиг. 1; на фиг. 4 — пример контрукции поперечной балки; на фиг. 5 — один крайний ряд стоек с поперечными под- 20 осами, аксонометрия; на фиг. 6 — схема емпературной деформации стойки..

Опора для размещения модулей l техно„огического оборудования содержит несколь-!

f

)яда стоек 3, пересекаются с наклонными тержнями 4 и 5 соседних в данном ряду тоек 3 и жестко или шарнирно соедине ы в местах пересечения между собой. тер>кни 4 и 5 опираются на отдельные ундаменты 6. На вершине каждой стойки 3 акреплена неподвижно площадка 7, на котоой углами установлены модули 1. Крайние яды 8 и 9 снабжены поперечными подосами !О, установленными снаружи опоры и пирающимися на отдельные фундамены 11. Угол наклона каждого поперечного одкоса 10 равен углу наклона стержней 4 и

5 стойки 3 относительно горизонтальной плос- 40

Кости. Отдельные фундаменты 6 и 11 разМещены по узлам прямоугольной сетки. Все вершины стоек 3 каждых двух соседних рядов 2, 8 и 9 соединены попарно посредством поперечных балок 12, расположенных горизонтально. Каждая поперечная балка

12 выполнена составной в виде трех труб

13 — 15, телескопически вставленных одна в другую и последовательно жестко соединенных концами между собой, причем наружная труба 13 и внутренняя труба 15 выполнены gp из стали, а средняя труба 14 выполнена из алюминиевого сплава и ее длина определена из выражения 1» — — 1, <+, где 1, — расстояние между двумя соседними рядами 2, 8 и 9, cl„H»х, — температурный коэффициент 55 линейного расширения соответственно алюминиевого сплава и стали. Трубы 13 — 15 соединены последовательно концами посредством резьбы 16, штифтов, болтов или других крепежных средств, а для обеспечения свободы продольного смещения и обеспечения необходимой жесткости в зазорах между трубами установлены направляющие 17, отдельные опоры скольжения или выступы труб. Для повышения равномерности нагревания или охлаждения внутренней трубы 15 и средней трубы 14 в трубах 13 — 15 выполнены отверстия 18 для движения воздуха.

На свободных концах наружной трубы 13 и внутренней трубы 15 закреплены снаружи или изнутри планки 19 с отверстиями для крепления болтами к площадкам 7 на вершинах стоек 3.

Опора обеспечивает возможность транспортировать модули (фиг. 3) в пространстве между двумя рядами 2, 8 и 9 по рельсовым путям 20 и производить установку и смену модулей 1 снизу и с помощью манипулятора 21, установленного на рельсовом пути 20.

Опора обеспечивает повышенную стабильность размещения модулей в горизонтальной плоскости, так как использованные технические средства при изменении температуры обуславливают одновременное и одинаковое перемещение всех площадок 7 строго по вертикальному направлению, предотвращая смещение рядов 2, 8 и 9 в поперечном направлении.

При изменении температуры опора работает следующим образом. Как известно, при достаточном заглублении отдельных фундаментов 6 и 11 (на глубину 1,5 — 2 м) при изменении температуры воздуха расстояния между центрами фундаментов не изменяются.

Поэтому в каждой опорной стенке 2, 8 и 9 (фиг. 5) »ва стержня 4 и 5 каждой стойки 3 удлиняются на одинаковую величину и вершина А перемещается по вертикали ОА вверх в точку Аь Аналогично смещаются при повышении температуры вершины Б, В, Г всех стоек 3. Для того, чтобы стойка 3 осталась в вертикальной плоскости 22 ряда 8, необходимо равенство углов наклона !3 у поперечного подкоса 10 и у стержней 4 и 5.

Если этого равенства не будет, то собственное удлинение поперечного подкоса 10 приведет к отклонению стойки 3 от вертикальной плоскости. Так, если угол наклона поперечного подкоса 10 будет меньше угла наклона стержней 4 и 5, то при повышении температуры стойка 3 будет наклонена внутрь опорного сооружения. Если же угол наклона подкоса будет больше, чем у стержней 4 и 5, то стойка 3 будет наклонена наружу. Оба этих случая недопустимы. На фиг. 5 пунктиром показано положение элементов крайнего ряда при повышении температуры.

Перемещение вершины стойки 3 (фиг. 5 и 6) происходит следующим образом. Вершина А при повышении температуры на Л1 вследствие удлинения стержней 4 и 5 перемеща1395892

11= 1) а а(а

Фор 1(у 1а изо()р(. тени.(40

55 ется вверх в т. Ai Определим величину АА( при условии, что расстояния между точками Ж, О, Д, оста(отся стабильными. Вследствие симметрии стержней 4 и 5, лежащих в вертикальной плоскости 22, вершина A перемещается по вертикали ОА, являющейся осью симметрии. Собственное удлинение стального стержня 5 длиною 1 будет равно

c =I ° а At. Из прямоугольного треугольника АКА(видно, что с = h В(п13, гдe P— угол наклона стержня 5. Если поперечный подкос 10 выполнен из стали и наклонен под тем же углом Р к горизонтальной плоскости, то он при своем расширении обеспечивает аналогичным образом перемещение вершины А по вертикальной линии

ОА. Следовательно, для сохранения каждой

Л-образной стойки 3 в вертикальной плоскости необходимо выдержать два условия: выполнить поперечные подкосы 10 из стали и наклон этих подкосов выполнить равным наклону стержней 4 и 5.

Для примера определим величину вертикального смещения AAi каждой вершины при

At = 40 С, а = 11,1 ° 10, Н = 6000 мм, Д =

= 60 .

Из треугольника АО3, видно, что 1

Н/sinful, подставим это значение в уравнение с = !а2.Х! и получим с = Н а>.At/

/sinful. Подставим полученное выражение в уравнение c=h sin f) и получим Н (At/

/sinf =h sinful, откуда h=H ° о(-). At/sin

Подставим заданные значения: h

6000- 11,1. 10" 40/0,866 = 3,56 мм.

Так как все вершины стоек 3 перемещаются по вертикальным направлениям одновременно Но мере изменения температуры воздуxa, то горизонтальная плоскость расположения модулей сохраняется Ha повышенном уровне.

Поперечные балки !2 обеспечивают силовое замыкание конструктивной схемы, поддер>кивают средние ряды 2 в вертикальном положении и обеспечивают стабильное положение площадок в горизонтальной n;Iocкости. Тяк как каждый ряд 2, 8 и 9 размещен на своем ряду отдельных фундаментов 6, то расстояния между рядами 2, 8 и 9 будут постоянными при изменении температуры.

Для обеспечения постоянных расстояний в поперечном направлении между площадками 7 каждая поперечная балка !2 выполнена составной таким образом, чтобы ее эффективный температурный коэффициент линейного расширения (ТКЛР) позволил бы компенсировать расширение стальных площадок 7 и самой поперечной балки 12 и сохранить расстояние между соседними рядами 2, 8 и 9. Определим длину Ii средней трубы 14, вьшолненной из алюминиевого сплава. Телескопическое расположение труб

13 — 15, соединение их концами последовательно и выполнение из материалов с разными ТКЛР приводи(к тому, что средняя труба 14, выпоlHcHHBH из материала с оолее высоким TIx71Ð, является компенсирующим э lcxICHToxi. Т)к нз фиг. 4 видно, что при повышении температуры HH увеличение расстояния 1> положительно дсй«тву«т расширение стальных Ilлощадок 7, Н1(inoK 19, трубы 13 и труоь(I o («ъ ммЯ()н;1я (лип<1 участков 1, + I ) н отрицательно,l(й«1вует расширение трубы 14 длиною )1. О и видно для обеспечения стабильно«ти ра«стояния между площадками 7 Hcoáxo;(Hxio. IT()()l I эти два фактора взаимно комп«н«провались, т.е. приращения длин были равны по абсолютной величине. С учетом заданных а(и а и перепада температуры (t co«T;iвим уравнение приращений: (l I + I ) - Л! а = I i- Л1-а1.

Сокращаем на Л! и, раскрыв скобки. находим

Используя полученную расчетную формулу, определим для конкретного примера необходимую длину средней трубы 14, если задано: 1 = 7000 мм, а(= 24,0 10 (.Вля сплава АМГ); а = 11,1 10" (сталь 10), 11,1-10

1(= 1 - — — - =-7000 6020 мх (24,0 11,1)-10-6

Расчетная формула не содержит Л1, piro свидетельствует о стабильности расстояния

1 ° между рядами 2, 8 и 9 прн любой тсмпературе Воздуха. Поперечные сечения труб 13-—

15 подбираются с учетом продольных (встPOBbIX ) И В(. СОВЫ Х Н Я ГРУЗОК В КЯЖДОМ КОНкрстном случае.

Совокупность поперечных подкосов 10 и поперечных балок 12 обеспечивает стабильное положение площадок 7 прн изменении температуры, а также стабильное положение в горизонтальной плоскости всех модулей 1, опирающихся на плоньадкн 7.

Опора для размещения модулей технологического оборудования, содержащая продольные ряды стоек на отдельных фундаментах, соединяющие вершины стоек поперечные балки, узлы крепления модулей и средство стабилизации расстояний между центрами модулей прн изменении Tcмперятуры, отличающаяся тем, что. с целью упрощения конструкции и снижения металлоем кости,. средство ста бил из а цнп обр азов а но продольными рядами стоек, каждая из коTopblx выполнена из днуx сходящlix(B В Вершине наклонных стержней, соединенных В местах пересечения с наклонными стержняМИ СОСЕДНИХ СТО(. и, Il II XIBЕТ НЯ BCPIH ilil(. ПЛОщядку д 1 я рс13)1е н(«н и я «Оот Встствую(цсго узла крепления х)од ля, я также попер«чНЫМli ОЯ;IКЯМII, К1 В другую li НО«.и1395892

77

Риг. 7 довательно жестко соединенных концами между собой, при этом свободные концы

«нешней и внутренней труб каждой из балок эакреплены на соответствующих площадках. а температурный коэффициент линейного расширения материала средней трубы больШе, чем у материала наружной и внутренней труб, причем длина I средней трубы определена из выражения

1! 12 2 а — а2 где!2 — расстояние между соседними рядами стоек; и — температурный коэффициент линей5 ного расширения материала средней трубы; а2 — температурный коэффициент линейного расширения материала наружной и внутренней труб.

1395892 г/ zo ф„ю фиа. Ф

Л

Фиг. о

Риг. 5

Составитель Г. Квашенко

Редактор Э. Слиган Техред И. Верес Корректор И. Муска

Заказ 1970/38 Тираж 628 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4i5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4