Способ изготовления толкателей клапанов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и, в частности , к способу получения толкателей клапанов двигателей внутреннего сгорания с повышенной эксплуатационной стойкостью. Цель - повышение стойкости изделий за счет уплотнения наплавленного материала. Перед пластическим формообразованием на торец заготовки наплавляют слой чугуна с наружной выпуклой поверхностью. Максимальная высота слоя равна максимальной глубине утяжины при деформировании ., Заготовку нагревают до 850- 950°С и деформируют торцовые участки заготовки поперечно-клиновой прокаткой со степенью обжатия ff 1,6-1,8. Во время прокатки бобышки осаживают в направлении продольной оси заготовки . Так как на торцы заготовки наплавлен инородный материал с более низкими прочностными свойствами, утяжены заполняются чугуном, который изменяет свою форму от выпуклой до формы утяжены,, Указанные режимы обеспечивают получение максимальных размеров утяжины на торцах и наилучшую проработку наплавленного чугуна. 1 з.п. ф-лы, 7 ил. 1 табл. (С (Л с со о 00 О5

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5р 4 В 21 Н 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Ю

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4088003/31-27 (22) 10.07.86 (46) 23.05.88. Бюл. ¹ 19 (71) Физико-технический институт

АН БССР (72) А.Н. Давидович, Ю.Т. Антонишин, Г,В. Андреев, В.А. Клушин и A.Ï.Äåìбицкий (56) 621.77 1(088.8) (56) Ульман И.Б. К вопросу об улучшении качества наплавки толкателей.

Сб.: Повьппение надежности деталей машин, восстановленных механизированными способами наплавки. Уфа, 1973, с. 93-95. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛКАТЕЛЕЙ

КЛАПАНОВ (57) Изобретение относится к обработке металлов давлением и, в частности, к способу получения толкателей клапанов двигателей внутреннего сгорания с повьппенной эксплуатационной стойкостью. Цель — овьппение стойкос.80 1397136 А1 ти изделий за счет уплотнения наплавленного материала. Перед пластическим формообразованием на торец заготовки наплавляют слой чугуна с наружной выпуклой поверхностью. Максимальная высота слоя равна максимальной глубине утяжины при деформировании. Заготовку нагревают до 850950 C и деформируют торцовые участки заготовки поперечно-клиновой прокаткой со степенью обжатия d -- 1,6-1,8.

Во время прокатки бобьппки осаживают в направлении продольной оси заготовки. Так как на торцы заготовки наплавлен инородный материал с более низкими прочностными свойствами, Ж утяжены заполняются чугуном, который изменяет свою форму от выпуклой до формы утяжены. Указанные режимы обес- С" печивают получение максимальных размеров утяжины на торцах и наилуч- Я шую проработку наплавленного чугуна.

1 з.п. A-лы, 7 ил. 1 табл.

1 1397

Изобретение относится к обработке металлов давлением, в частности к получению толкателей клапанов двигателей внутреннего сгорания с повышенной эксплуатационной стойкостью, и 5 может быть использовано при изготов- . лении деталей, работающих в условиях повьппенного контактно-усталостного износа.

Целью изобретения является повы10 шение стойкости получаемых изделий за счет уплотнения наплавленного чугуна.

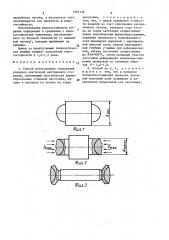

На фиг. I показана исходная за15 готовка с торцами, на, которые наплавлены чугунные бобьппки; на фиг. 2— заготовка после прокатки и осадки; на фиг. 3 — то же, после отрезки концевых отходов и профилирования .рабочей части; на фиг. 4 — график зависи- 0 мости механических свойств чугуна и стали от температуры обработки; на фиг. 5 — кривые деформационного уггрочнения стали при различных темпе25 ратурах деформации; на фиг. 6. — график зависимости относительной величины утяжины (h/П) от температуры нагрева заготовки; на фиг. 7 — рабочий чертеж толкателя.

Способ осуществляется следующим образом., 1а торцы заготовки наплавляют чугунные выпуклые бобышки высотой h так, чтобы выпуклость бобышки компенсировала утяжину, глубина которой максимальна в осевой части торца заготовки (фиг. 1). Затем заготовку нагревают до 850-950 С, подают в стан поперечно-клиновой прокатки и прокатывают концевые части заготовки со 40 степенью обжатия d = 1,6-1,8. При этом вследствие особенностей пластического течения при поперечно-клиновой прокатке наружные слои заготовки приобретают большее удлинение по срав 15 нению с центральными, в результате чего на торцах заготовки образуется утяжина. Однако, поскольку на торцы заготовки наплавлен инородный материал (чугун) с более низкими прочностными свойствами (<, стали в два раза выше < 8 чугуна ), утяжины запол- . няются чугуном, который при затекании изменяет свою исходную форму от бобьппки po AopMbt утяжины (фиг ° 2).

Затем производится профилирование центральной части заготовки в соответствии с размерами готового изде= лия (фиг. 3).

136 2

В результате осуществления пластической деформации внутренние стенки дефектов (несплошности) контактируют между собой. При этом под действием высоких сдвигающих и нормальных напряжений и высокой температуры происходит взаимная диффузия и залечивание микро- и макропор, а также производится проработка литой дендритной структуры с образованием более равномерной мелкозернистой структуры деформированного чугуна. Включения графита сферической формы дробятся и вытягиваются в направлении деформации, что повьппает механические свойства чугуна.

Чтобы близкие к свободной поверхности объемы чугуна имели более высокую плотность по сравнению с объемами, затекшими в утяжину, во время прокатки бобышки дополнительно осаживают, что обеспечивает течение чугуна в утяжину и уплотнение его.

По окончании формообразования центральной части и образования утяжины торцовые участки заготовки обрезают профилировочными ножами, которые придают торцам выпуклую форму (фиг. 3) .

После обрезки концевых отходов остается выполнить операции традиционной технологии: закалка рабочих торцов и полировка.

Для осуществления способа необходимо выбрать такой температурный интервал обработки, чтобы наплавленный на торцы чугун был менее прочным, чем металл основы заготовки. В этом случае из-за низкого сопротивления деформированию он не препятствует образованию утяжины и легче заполняет ее.

На фиг. 4 показаны графики зависимости механических свойств стали 45 и чугуна от температуры. Как видно из графиков, максимальная пластичность чугуна реализуется в интервале температур 850-950 С. Аномальное снижение пластичности чугуна при температуре больше 950 С объясняется мея<зеренной коррозией, В то же время при этих температурах предел прочности стали в два раза выше, чем у чугуна.

Таким образом, в интервале температур 850-950 С сочетание механических свойств стали и чугуна наиболее предпочтительно с точки зрения заполнения утяжины чугуном и соответ1397136

Плотность j ОтносиГлубика

Режим обработки утяжины, мм чугуна, г/см. тельная

ИЗНОСОстойкость

1,2

7,10

25-28

Т=85.0 С

d -=1,6

Т=900ОС с"=1, 7

7=950 0 1,8

Т=840 "

d -=1

7=960ñ С

d =1, 9

1,25

28-30

1,2

7,20

25-29

О, i,00

18-20

1,05

i 6-19 стнекно деформационкой проработки последнего.

Температура заготонки должка обеспечивать такие механические свойства стали, при которых образуется утяжи5 на максимальной глубины (для наилучшей проработки структуры чугуна и увеличения поверхности контакта между сталью и чугуном).

На величину утяжины в значительной мере влияют реологические свойства материала. Так у деформационно-упрочняющихся материалов утяжина больше, чем у неупрочняющихся материалов sa счет затрудненной деформации в осевой зоне вследствие упрочнения от накопленных деформаций, С этой точки зрения наиболее предпочтительным температурным интервалом деформации для углеродистых сталей о является 850-950 С. В этом интервале коэффициент деформационного упрочнения стали, который характеризуется углом наклона кривой упрочнекия к оси абсцисс, в три раза превышает аналогичную характеристику стали при 1100 С и вдвое — при 1000 С (фиг. 5). При температуре ниже 850 С деформационное упрочнение настолько интенсивно (фиг. 5, кривая 1) что течение наружных слоев металла затрудняется и величина утяжины уменьшается.

На величину утяжины при поперечно-клиновой прокатке, кроме температуры деформации и механических;

:свойств материалов, значительно влияет степень обжатия (отношение величины исходного диаметра заготовки к диаметру прокатанного торца О/d).

Установлено, что утяжина возрастает с увеличением степени обжатия до значений d = =1,6-1,8.

При увеличении степени Обжатий до величин более = 1,8 величина утяжины остается на одном уровне. Кроме того, при очень больших степенях обжатий d i1,8 процесс прокатки при выходе прокатываемого стержня на калибрующую поверхность клина становится неустойчивым, т.е. возможно проскальзывание заготовки и смятие ее

Таким образом, режимы обработки находятся в пределах = 1,6-1,8, температура Т = 850-950 C (при этих температурно-деформациоккых характеристиках получается наибольшая утяжика и реализуется наилучшее соотношение механических свойств чугуна и стали). Это дает возможность получать наибольшие размеры утяжикы ка торцах и наилучшую проработку каплавленного чугуна

Кроме того, изделия, полученные поперечко-клиновой прокаткой, имеют более н .,соккй р - урс p,ë:áàòí вследствие возможно;.ти Осуществления Операции венето;ек капланлекного слоя чугуна так Y,ã" утяжика увеличивает толщину слоя н готовом изделии. 1 р и м е р, На торцы заготовки

@55 60 из стали 45 напланляют бобьппки из чугуна при содержакки компонентов, Х: С 3-3,6; Si 7,5-4; Nn 0,2—

0,8; Р до 0 1, S до 0,07. Затем биметаллические заготовки нагревают до 900 С и подают н прокатный стан, н котором осуществляют поперечкокликовую прокатку заготовки с различными степенями обжатия, после чего производят отрезку концевых отходов. Бо время прокатки бобышки осаживают двумя пкенмотолкателями.

Прокатку осуществляют на стане

ПЦ-40.

Результаты испытаний при различных темгературных и деформационных

I режимах сведены н таблицу. торца.

Характер изменения величины у-.яжины в зависимости от температуры деформации и степени обжатия показан на Фиг- 6

Как нидкО из таблиг-.t, н и. тернале предлагаемых температурных и деформационных режимов Образуется каибольпая утяжика прк которой происходит более нктексквкая ..елор", :кцис икая

1397136

5 проработка чугуна, в результате чего увеличивается его плотность и износостойкость.

Относительную износостойкость иэделия определяют в сравнении с изно5 состойкостью толкателя, изготовленного по базовой технологии (с наплавкой чугуна), которую принимают за единицу, 10

Выход за предлагаемые технологические режимы снижает показатели износостойкости в 1,2-1,3 раза.

Формула изобретения

1. Способ изготовления толкателей клапанов двигателей внутреннего сгорания, включающий пластическое формообразование стальной заготовки, нагрев и наплавку из чугуна на торец заготовки, отличающийся тем, что, с целью повьппения стойкости изделий эа счет уплотнения наплавленного чугуна, наплавку слоя чугуна на торец заготовки осуществляют перед пластическим формообразованием, наружную поверхность наплавленного слоя формируют выпуклой с максимальной высотой слоя, равной максимальной глубине у гяжины при деформировании, нагрев заготовки осуществляют до 850-950 0 затем концевые участки заготовки деформируют поперечно-клиновой прокаткой со степенью обжатия d = 1,6-1,8.

2. Способ по п. 1, о т л и ч а— ю шийся тем, что в процессе поперечно-клиновой прокатки чугунный выпуклый слой осаживают в направлении продольной оси заготовки.

1397 13б

1397136

Подписное

Тираж 589

ВНИИПИ Государственнога коиитета СССР по делам изобретений и открытий

113035, Москва,, Ж-35, Раушская наб, ц. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор A.шандор

Заказ 2548/9

Составитель M.Tàðëàâñêàÿ

Техред И.Дидык 1 орректор Л.йбРУчаР