Способ калибровки цилиндрических заготовок деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработ.ч ке металлов давлением, в частности к способу получения заготовок цилиндрических роликов подшипников качения. Цель изобретения повышение точности получаемых заготовок и производительности процесса. При осадке цилиндрической заготовки на обоих ее торцах формируют утолщения. Высота одного из утолщений составляет 0,3...О,5 высоты осаженной заготовки. Угол наклона образующей боковой поверхности утолщения к оси заготовки не превышает 1°30 . Редуцирование осаженных заготовок осуществляют проталкиванием. Способ позволяет повысить точность частей заготовки в зонах ее торцов за счет полного заполнения калибра штампа . 4 ил . с S

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (5у 4 В 21 J 13/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2i) 3972823/27-27 (22) 06.09.85 (46) 23.05.88. Бюл, ¹ 19 (71) Всесоюзный научно-исследовательский конструкторско-технологический институт подшипниковой промышленности (72) В,С.Солодянников., Ю.К.Базаров, В.А.Едиг, В.В.Юров и В.Л.Захаров (53) 621.073(088.8) (56) Авторское свидетельство СССР № 764813, кл. В 21 J 13/02, 1980. (54) СПОСОБ КАЛИБРОВКИ ЦИЛИНДРИЧЕСКИХ

ЗАГОТОВОК ДЕТАЛЕЙ (57) Изобретение относится к обработ."-. ке металлов давлением, в частности к способу получения заготовок цилиндриÄÄSUÄÄ 1397142 A1 ческих роликов подшипников качения.

Цель изобретения — повышение точности получаемых заготовок и производительности процесса. При осадке цилиндрической заготовки на обоих ее торцах формируют утолщения. Высота одного из утолщений составляет 0,3...0,5 высоты осаженной заготовки. Угол наклона образующей боковой поверхности утолщения к оси заготовки не превышает

1 30 . Редуцирование осаженных заготовок осуществляют проталкиванием.

Способ позволяет повысить точность частей заготовки в зонах ее торцов за счет полного заполнения калибра штампа. 4 ил.

1397142

Изобретение относится к обработке металлов давлением и может быть использовано в подшипниковой промышленности при производстве заготовок цилиндрических роликов, а также для калибровки рубленных штучных заготовок по диаметру и высоте.

Целью изобретения является повышение точности получаемых заготовок и 10 производительности процесса.

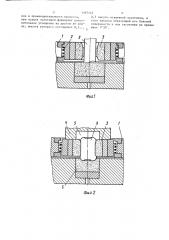

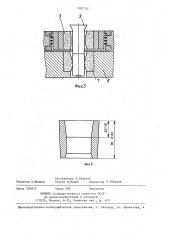

На фиг.1 представлена схема калибровки заготовок в исходном положении, на фиг.2 — то же, на стадии высадки конических утолщений на концах заго- 15 товки; на фиг.3 — стадия калибровки заготовки при проталкивании ее последующей заготовкой, на фиг.4 — подвижная матрица.

Способ калибровки цилиндрических 20 заготовок производится в штампе, содержащем корпус 1, подпружиненный пружиной 2, бандажированную подвижную матрицу 3, пуансон 4 с твердосплавной

-",с гавкой 5, неподвижную вставку 6, неподвижную матрицу .7, закрепленную в основании 8.

Калибровка заготовок цилиндрических изделий, например роликов, производится в штампе, имеющем три позиции — 30 загрузки, высадки и редуцирования, осуществляется следующим образом.

На первой позиции (фиг.1) происходит загрузка штучной заготовки 9 в твердосплавную бандажированную под- 35 вижную матрицу 3, заключенную в бандажированный корпус 1, поджатый пружиной 2, Переместившись на вторую по"-ицию (фиг.2), загруженная в подвижную матрицу 3 заготовка 9 осаживается щ пуансоном 4 с твердосплавной вставкой

5 с образованием путем высадки двух утолщений, бочкообразного на нижнем конце и конического на верхнем, на опоре 6. 45

Незначительное коническое утолщение с малым углом конусности позволяет в дальнейшем производить редуци- рование высаженной заготовки без искажения верхней торцовой поверхности заготовки.

При движении ползуна пресса вверх высаженная заготовка вместе с подвижной матрицей переносится на позицию редуцирования (фиг.3), где она под действием пуансона 4 выталкивается из подвижной матрицы 3 и редуцируется в неподвижной твердосплавной матрице

7, запрессованной в основании 8.

Однако, когда осаженная заготовка

9 выталкивается из подвижной матрицы, происходит дополнительное редуцирование верхней конической части заготовки непосредственно в рабочей части конуса и затем в калибрующей цилиндрической части подвижной матрицы 3.

Если в неподвижной матрице 7 подвергается редуцированию вся образующая поверхность заготовки, то в подвижной матрице редуцируется лишь верхняя коническая часть заготовки.

Введение конуса на рабочей части подвижной матрицы 3 позволяет также уменьшить диаметр (объем) нижнего бочкообразного утолщения, а следовательно, снизить степень деформации при редуцировании до 5-6Х и уменьшить усилие редуцирования, повысить стой-: кость инструмента и качество изделий.

Одновременно наличие конуса значительно упрощает загрузку заготовок в штамп, повышает производительность пресса.

В качестве примера взяты технологические переходы процесса холодной объемной штамповки заготовок цилиндрического ролика п/ш 42726ЛМ.

Процесс получения заготовок роликов характеризуется следующими пара метрами: степень осадки 6-77; степень редуцирования конической части матрицы 2-3X, степень редуцирования нижней бочкообразной части заготовки

5-6Х.

Геометрические параметры калибровочной заготовки цилиндрического ролика п/ш 42726ЛМ: овальность 0,0 10,03 мм, конусность 0,02-0,04 мм, шероховатость поверхности образующей ролика 1,25.

Изобретение обеспечивает получение заготовок с высокой геометрической точностью и равными торцами.

Формула изобретения

Способ калибровки цилиндрических заготовок деталей, преимущественно типа роликов,- заключающийся в осадке цилиндрической заготовки и формировании утолщения на одном конце заготовки, а также в последующем редуцировании заготовки путем проталкивания заготовки утолщением вперед, о т л и— ч а ю шийся тем, что, с целью повышения точности получаемых загото1397142

° ° ю

° J /

% Ф ° вок и производительности процесса, при осадке заготовки формируют дополнительное утолщение на другом ее конце, высота которого составляет 0,3...

° 1

4 ° б

0,5 высоты осаженной заготовки, а угол наклона образующей его боковой поверхности к оси заготовки не превышает 1" 30

1397142

Составитель В.Бещеков

Техред М.Дидык Корректор A° . Обручар

Редактор А.Шандор

Заказ 2548/9

Тираж 589

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

° ) ) °

1»»

t » °

° Ф»,е

*, °

° ° т

° °

° °

Ф ° °

; 1,". ;

I

Ф

° °

° °

° » 4а

° У °

° °, ° ю

Э ° °

4 1 °

\ ° ; ° °