Центробежная форма для изготовления конусов кинескопов

Иллюстрации

Показать всеРеферат

Изобретение относится к произ - водству стеклоизделкй, и может быть использовано в электронной прсмышлен - ности при выработке конусов к телевизионным кинескопам. Целью изобрете - ния является обеспечение унификации и повьшение качества конусов. Центро бежная форма для изготовления конусов кинескопов содержит конус тлз тенситной стали с внутренней формующей поверхностью и охлаждающими ребрами , горизонтально расположенными на наружной поверхности. Крьппка расположена со стороны раструбной части корпуса. Имеется параболическая вставка . Ребра на корпусе расположены на расстоянии от торца раструбной части не менее двукратной толщины корпуса и вьшолнены с отношением толщины реб ра к его длине в пределах 0,9-1,1. Суммарная поверхность ребер больше формующей поверхности в 2,1-2,7 раза . Отношение диаметра вставки к ее высоте от торца до условной линии в пределах 3,3-3,4. Основания канавок между ребрами выполнены скругленными. 1 з.п.ф-лы, 1 ип. 1 табл. i (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (51) 4 С 03 В 19/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4197097/29-33 (22) 03. 12.86 (46) 23.05.88.Бюл, № 19 (72) В.П.Капитанов, В,Г.Дегтярев, Б.Ф.Седов,.В.И,Иванников, А.A.Ïëoò)(иков, А.З.Родичев и В.И.Иноземцев (53) 666.1.036.2(088.8) (56) Заявка Японии ¹ 49-8686, кл. 21 А 46, опублик.1974.

Авторское свидетельство СССР

¹ 1263659, кл. С 03 В 19/04, 1985. (54) ЦЕНТРОБЕЖНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОНУСОВ КИНЕСКОПОВ (57) Изобретение относится к производству стеклоизделий, и может быть использовано в злектронной промьпплен ности при выработке конусов к телевизионным кинескопам, Целью изобрете ния является обеспечение унификации и повышение качества конусов. Центробежная форма для изготовления конусов кинескопов содержит конус из мар тенситной стали с внутренней формующей поверхностью и охлаждающими ребрами, горизонтально расположенными на наруяяой поверхности. Крышка расположена со стороны раструбной части корпуса. Имеется параболическая вставка. Ребра на корпусе расположены на расстоянии от торца раструбной части не менее двукратной толщины корпуса и выполнены с отношением толщины реб ра к его длине в пределах 0,9-1,1.

Суммарная поверхность ребер больше формующей поверхности в 2,1-2,7 раза. Отношение диаметра вставки к ее высоте от торца до условной линии в ® пределах 3,3-3,4. Основания канавок фу между ребрами выполнены скругленными.

1 з.п,ф-лы, 1 ил . 1 табл, С: 3974 !4

Изобретение отно<. Ится к производству стеклоиэделий и может быть использовано в электронной промышленности при выработке конусов к теле5 визионным кинескопам.

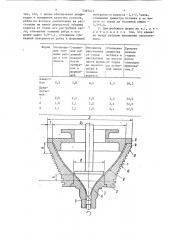

Цель изобретения - обеспечение унификации и пов1ппение качества конусов, На чертеже изображена центробежная форма, общий вид, Центробежная форма для изготовления кОнусОв кинескопов сОстОит из приводного корпу"а 1, выполненного из мартенситнои стали с пределом 5 прочности 1З ) 95 кг,умм . В горловиГ не 2 корпуса размещена параболическая вставка 3, зафиксированная от углового смещения отнзси гельно корпуса 1. На корпусе 1 со 1 тороны раст- 20 рубной его части 4 установлена крышка 5, прижимаемая в процессе работы к корпусу 1 либО РОЛИК1звым П1зижимОм, либо воздушной подуDKoII (не показа" ны). В зону параболиче(KQH вставки 3 формы помещают приводнзй раска"гник 6, который инициирует про:прессовку капли стекломассы 7 в гор.новину парабо-. лической вставки 3 и разгоняет стекло по внутренней рабоч.й говерхности 8 корпуса 1. На наружной поверхности 9 формы горизонтально по ее пе-риметру расположень ох ажда1ощк1н ребра 10.

Для уменьшения I радиента вертикальных температур, обе спе чения onтималь.ного температурногс режима формования конусов и технологичности изготовления ребра на коргусе расположены на расстоянии Н не менее двукратной топщины корпуса ? t от торца его pBcz.рубной части и выполнены с отношением толщины ребра а к его длине b

0,9-1,1 во всех сечениях по всему пеРиметРУ ° Сумм Рная наРУжная поверх-.45 ность ребер доля;на бь1ть больше внутренней рабочей поверхности корпуса в 2,1-2,7 раза.

Для обсспечеиия универсальности инструмента центро(:ежная форма выпол-. нена при отношении диаметра параболической вставки d к высоте Н от ее торца до условной линии 3,3-3,4. Условная линия опред1гляется по ГОСТУ как база для отсчета геометрических размеров конуса ки11есхопа и инстру55 мента, изготавлива1зпгх его.

В зависимости ст величины ребер к степени увеличен11я глощади наружной поверхности форм, обдуваемой воздухом, рассчитываются размеры ребер.

Наружная поверхность корпуса, оребренная таким образом, увеличивает свою площадь в 2,1 раза по отношению к внутренней, позволяет выравнить температуру по высоте формы и получить равнзвесное температурное поле по всем сечениям.

Результаты испытаний предлагаемой формь1, выполненной с различными размерами ребер и суммарной наружной поверхностью оребреиия, а также известной приведены в таблипе.

Изв"=ñòíàÿ форма. для изделий типоразмера 61ЛКИЦ дает низкий выход годных из-за переохлаждения верхней части формы.

Предлагаемая конструкция ребер технологична из-за возможности применения гостированных фрез с твердосплавными и керамическими вставками, позволяющими увеличить скорость резания и тем самым сократить время изготовления инструмента. Выполнение основания канавок между ребрами скругленными позволяет снять концептpBllHK) напряжений в углах канавки, приводящих к образованию трещин и скалыванию ребер.

Пример. Диаметр раструбной наружной части корпуса D = 580,8мм, диаметр раструбной внутренней части корпуса D,=520,47 мм„тогда расстояние от торца раструбной части корпуса до ребер li = 2t = D -1) = 60 33. При длине ребра а = 5 мм, толщины ребра

Ь = 5 мм 1., О = 5 мм, Внутренняя форЬ мующая поверхность равна 269 х 10 мм „ тогда суммарная говерхность ребер с 1 3 - 2

S = 269 !О х 2,4 = 645,5 10 мм . Диаметр вставки d =:.52,4 мм,. тогда

Н = d: 3,38 = 45„03 м1.

Предлагаемая форма позволяет получить конуса весом на 300-500 г меньше, чем известная, что ведет K BKo номии сырьевых ма..-ериы1ов и снижению потребности в инструменте

Ф о р м у л а и з о б р е т е н и я

1. Центробежная форма для изготовления конусов кинеcKonoB содержащая корпус из мартенситнай ста:-и с внутренней формующей п1зверхностью и наружными, горизонтальными охлаждающими ребрами, KpbIIL!Kó со стороны растр yбн ОЙ части Ko pl. yca H IIB раболк1чесK) Þ воТBBK ) O Т;1 11 Ч а 1О 1!. а 5I с Я з 139741 тем, что, с целъю обеспечения унификации и повышения качества конусов, ребра на корпусе расположены на расстоянии не менее двукратной толщины корпуса от торца его раструбной части, отношение толщины ребра к его длине равно 0,9-1,1, отношение суммарной поверхности ребер к формующей, Отношение ; Отношение ,. расстояния диаметра от торца, вставки к раструбной ее высоте части формы. от торца !

;до первого,до условребра к ной линии

I толшине

А— корпуса

Форма,Соотноше ние тол Отноше1Процент выхода годных после ние наружной щины ребра к его высоте операции формования,7.

Извест0,5

3,8

0,0

3,3

26,5 ная

Предлагаемая

0,9

2,0

3 3

52,0

1,0

2,1

2,0

3,4

52,0

2,1

2,0

3,4

52,0. поверхности оребрения к формующей

4 4 поверхности корпуса — 2,1-2,7раза, отношение диаметра вставки к ее высоте от торца да условной линии3,3-394.

2. Центробежная форма по п.1, о тл и ч а ю щ а я с я тем, что канавки между ребрами выполнены скругленными.