Система управления электротермической установкой с псевдоожиженным слоем

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматизахцш технологических процессов, химико-термической обработке металли- .ческих изделий и может быть использовано при создании автоматизированных систем управления технологическими процессами (АСУ ТП) в машиностроении . Цель изобретения -. повышение качества науглероживания путем программного прогнозирования по математической модели профиля цементационного слоя и содержания углерода в нем. Для этого система имеет датчики технологических параметров: датчик 11 температуры, датчик 13 давления , датчик 12 уровня и датчики 6 и 7 тока и напряжения, сигналы от которых поступают на вычислительное устройство 14. С выхода вычислительного устройства поступают управляющие сигналы.на регуляторы 4 и 5, которые регулируют высоту кипящего слоя и температурный режим установки , а также на регулирующий орган 8, управляя расходом графита. 1 ил. с (Л

СОЮЗ СОВЕТСНИХ

СОцИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„Я1„1„„1397685

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А 8ТОРСНОМУ СВИДЕТЕЛЬСТВУ.

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4086062!31-02 (22) 08 ° 01. 86 (46) 23.05.88. Бюл. ¹ 19 (71) Белорусский технологический институт им. С.М. Кирова (72) В.Н. Станишевский и Г.Г. Тюхай (53) 621.365:66.095.5:621; 785.52 (088.8) (56) Электротермические установки с псевдоожиженным слоем для термической и химико-термической обработки деталей и инструмента. Информационный листок, № 388, сер. 10-08, БелНИТИ Госплана БССР, 1973. (54) СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕРМИЧЕСКОЙ УСТАНОВКОЙ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ (57) Изобретение относится к автоматизации технологических процессов, химико-термической обработке металлических изделий и может быть исполь(Д11 4 F 27 В 15/18, F 27 D 19/00 зовано при создании автоматизированных систем управления технологическими процессами {АСУ ТП) в машиностроении. Цель изобретения †. повышение качества науглероживания путем программного прогнозирования по математической модели профиля цементационного слоя и содержания углерода в нем. Для этого система имеет датчики технологических параметров: датчик 11 температуры, датчик 13 давления, датчик 12 уровня и датчики

6 и 7 тока и напряжения, сигналы от которых поступают на вычислительное устройство 14. С выхода вычислительного устройства поступают управляющие сигналы на регуляторы 4 и 5, которые регулируют высоту кипящего слоя и температурный режим установки, а также на регулирующий орган

8, управляя расходом графита. 1 ил.

1397685

Изобретение относится к автоматизации технологических процессов химико-термической обработки металлических изделий в электротермическом псевдоожиженнам слое.

Цель изобретения — повышение качества науглероживания.

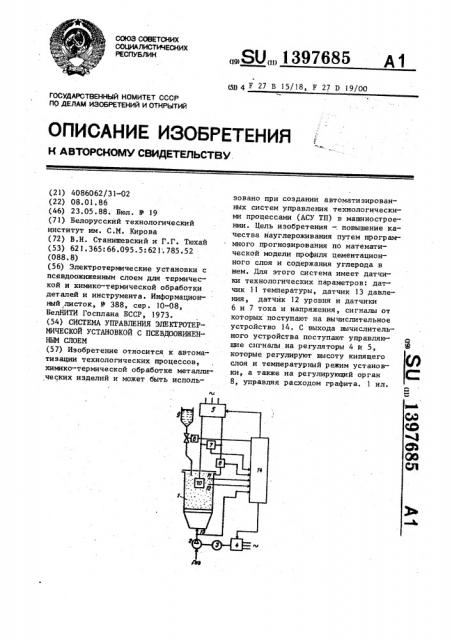

На чертеже приведена функциональная схема системы.

Система управления содержит установку 1 с псевдоожиженным слоем частиц графита, высота которого поддерживается газодувкой 2 с приводом 3, частота вращения последнего регулируется регулятором 4. Температурный режим псевдоожиженного слоя графита в установке 1 поддерживается токовой нагрузкой, управляемой регулятором 5 напряжения, определяемой датчиком 6 тока, напряжение определяет1 ся датчиком 7 напряжения. Количество графита в установке изменяется регулирующим органом 8 из бункера 9. Другие технологические параметры в ра- 25, бочей зоне металлического изделия

10 поддерживаются и регистрируются датчиком 11 температуры в виде термопары, датчиком 12 уровня псевдоожиженного слоя оптронного типа, датчи- 30 ком 13 давления газа для создания псевдоожиженного слоя, сигналы от ко-. торых поступают на вычислительное устройство 14.

В вычислительное устройство вводятся цифровые значения: контакт полиноминальных уравнений математической модели, математическая модель процесса и константы технологической программы, такие как M — скорость 40 газового потока, d — диаметр частиц, Яа — плотность графитового материала, Н „- высота кипящего слоя в установке, Н„ — высота неподвижного слоя час™ц гРаФита, TEA — температура 45 кипящего слоя, I д - токовая нагрузка, h > д — заданная глубина диффузионного слоя, си, с — заданный диапазон концентрации углерода в поверхностном слое изделия (нижний и верхний предел), 7м — минимальное время обработки изделия, F — поверхность обрабатываемых деталей и другие констан" ты .

W- Р;

3600 Р

I=I/Г;

T с я +а Х+а2 Я+аз d;

il0

Н Но(1+ гэ5 о гф 3+тсл)

CO (= — — — =Ъ +Ь Н+Ь Т

15 CO+CO а

Математическая модель процесса, полученная .статической обработкой результата эксперимента и обработанная по методу наименьших квадратов, представлена в виде системы урав; нений:

h=Co+C„exp(C, L)+С ехр(С Т).+

+С ехр(с, );

С=fp +f„exp(f 6)+f exp(f Т)+

+f ехр(1,<), где а,, Ь, с, f — коэффициенты полиноминальных ур авнений;

M — скорость газового потока;

И вЂ” скорость начала псевдоожижения при 20 C-, !

Q — площадь сесения установки; P — плотность газа (воздуха);

Р— плотность насыпного материала (графита);

Р— избыточное давление газа;

I — - плотность тока на поверхности металлического иэделия 10;

I — токовая нагрузка установки 1;

F — - площадь изделия — электрода;

Т „ — температура кипящего слоя в установке 1;

Т вЂ” температура, регистрируемая датчиком 11„

d — диаметр псевдоожижаемых частиц графита; — время обработки изделия 10"

СО

=Со+СО соотношение газа Оказываю

2 щее совокупное влияние на характер образования диффузионного слоя, Н вЂ” высота кипящего слоя в устаНОвке 1

h — глубина диффузионного слоя углерода металлического изделия 10;

С вЂ” концентрация углерода в поверхностном слое изделия 10

В кипящем слое интенсификация поверхностных процессов на границе материал-среда достигается дополнитель1397685

Фор мула изобретения

Составитель А. Абросимов

Редактор Л. Зайцева Техред А. Кравчук Корректор М. Пожо

Заказ 2582/36 Тираж 560 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 ным введением графитового порошка и создаваемого псевдоожиженного слоя.

При наличии графита как источника углерода дополнительно проходит процесс на границе металл-графит (твердое-твердое) при наложении электрического поля, что приводит к увеличению общего (эффективного) коэффициента диффузии, а для достижения заданной глубины науглероживания изделия приводит к уменьшению времени обработки изделия.

Температурный режим псевдоожиженного слоя графита в установке поддерживается токовой нагрузкой и высотой кипящего слоя . Чем чаще столкновения графитовых частиц с изделием и корпусом (электроды) и друг с другом, тем больше ток, больше выделяется энергии, больше температура в установке, больше сублимация ионизированного углерода в точечном очаге контакта и устаналивается определенное соотношение газов, оказывающих совокупное влияние на характер образования диффузионного слоя.

Вычислительное устройство 14 осуществляет опрос датчиков, контролирующих параметры процесса науглероживания, и формирует управляющие сигналы на регулятор 5 напряжения, подводимого к детали, и регулятор 4 привода газодувки. Тем самым создается необходимый режим ожижения и температурный режим.

Высота слоя графита, контролируемая датчиком 12, в случае необходимости поддерживается также изменением его расхода . из бункера 9 регулирую5 щим органом 8, управляемым вычислительны - устройством 14 ° В результате реализации управляющих функций модели вычисления устройство формирует режим науглероживания, обеспечивающий необходимое качество изделия.

Система управления электротермической установкой с псевдоожиженным слоем преимущественно с газодувкой и бункером графитового порошка, содержащая датчик температуры и уровня

2g слоя, датчики тока и напряжения, регулятор напряжения и привод газодувки, отличающаяся тем, что, с целью повышения качества на-. углероживания, она снабжена регулято25 ром привода газодувки, датчиком давления ожижающего газа, регулирующим органом на выходе бункера графитового порошка и вычислительным устройством, входы которого. соединены сдатчи30 ком напряжения и тока, температуры и высоты слоя, датчиком давления ожижающего газа, а выходы соединены с регулятором напряжения и регулятором привода газодувки и регулирующим

35 органом на выходе бункера графитового порошка.