Резцедержатель

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано в многошпиндельных токарных автоматах при обработке наружных поверхностей. Целью изобретения является расширение технологических.возможностей резцедержателя за счет передачи автоматических подналадочных перемещений отгибаемой части с резцом как в прямом , так и в обратном направлениях. Резцедержатель содержит корпус 1,отгибаемую часть 3 с резцом 4 и привод ее перемещения, включающий дифференциальный винт 5, ползун 6, двуплечий рычаг 7. На дифференциальном винте 5 закреплены два храповых колеса 13 и 14 со встречным расположением зубьев. В корпусе 10 привода размещены гидроцилиндры с поршнями, несущими подпружиненные собачки, предназначенные для взаимодействия с соответствующими храповыми колесами. В корпусе установлены поворотные упоры, предназначенные для регулирования шага переналадки резца. При срабатьшании гидроцилиндров поворачивают соответствующие храповые колеса и тем самым дифференциальный винт 5, а последний через ползун 6 и рычаг 7 перемещает отгибаемую часть 3 с резцом 4 в направлении обрабатываемой поверхности или от нее. 3 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1399001 (51)4 В "3 В 29/034

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

С Э

<О

Ж

CO

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4093514/25-08 (22) 11,07,86 (46) 30,05.88. Бюл. М- 20 (» ) Киевский политехнический институт им.50-летия Великой Октябрьской социалистической революции (72) А.В.Шевченко, А.В.Кухарец, А.И.Торопов и В.И.Рудов (53) 621.941-229.2 (088.8) (56) Авторское снндетельстно СССР

Ф 776769, кл. В 23 В 29/034, 1978. (54) РЕЗЦЕДЕРЖАТЕЛЬ (57) Изобретение относится к станкостроению и может быть использовано н многошпиндельных токарных автоматах при обработке наружных поверхностей.

Целью изобретения является расширение технологических. возможностей реэцедержателя эа счет передачи автоматических подналадочных перемещений отгибаемой части с резцом как в прямом, так и в обратном направлениях.

Реэцедержатель содержит корпус 1,от- гибаемую часть 3 с резцом 4 и привод ее перемещения, нключающий дифференциальный винт 5, полэун 6, днуплечий рычаг 7. На дифференциальном винте 5 закреплены дна храповых колеса 13 и

14 со встречным расположением зубьев.

В корпусе 10 привода размещены гидроцилиндры с поршнями, несущими подпружиненные собачки, предназначенные для вэаимодейстния с соогветствующими храповыми колесами. В корпусе установлены поворотные упоры, предназначенные для регулирования шага переналадки резца, При срабатывании гидроцилиндров поворачинают соответст- с вующие храповые колеса и тем самым дифференциальный винт 5, а последний через полэун 6 и рычаг 7 перемещает отгибаемую часть 3 с резцом 4 в на- C пранлении обрабатываемой поверхности или от нее. 3 нл.

1399001

Изобретение относится к станкостроению и может быть использовано в многошпиндельных токарных автоматах при обработке наружных поверхностей.

Цель изобретения — расширение тех«S нологических воэможностей резцедержателя за счет передачи автоматических подналадочных перемещений отгибаемой части с резцом как в прямом, так и в обратном направлениях.

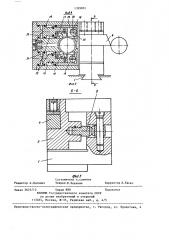

На фиг.l показан резцедержатель, общий вид; на фиг,2 — вид А на фиг.l; на фиг ° 3 — разрез Б-Б на фиг,2, РезцедерФатель содержит корпус 1, установленный на суппорте станка и соединенный при помощи параллельных упругих участков 2, имеющих отгибаемую часть 3, с резцом 4. Упругие участки 2 обеспечивают возможность 20 смещения отгибаемой части 3 относительно корпуса 1 под воздействием привода. Привод подналадки состоит из дифференциального винта 5, невращающегося ползуна 6 и двухплечего рычага 7 с взаимно перпендикулярными упорными поверхностями, одна из которых взаимодействует через винт 8 с ползуном 6, а другая — с жестко закрепленным B отгибаемой части 3 элементом 9. Рычаг 7 преобразует осевое перемещение ползуна 6 и смещение отгибаемой части 3 относительно корпуса. Силы упругих деформаций участков 2 через элемент 9 воздействуют на одно иэ плечей рычага 7 и через

35 его второе плечо передаются вдоль оси толкателя. Таким образом толкатель и находящийся с ним в контакте винт 5 нагружены однонаправленной осевой силой, которая, выбирая зазоры в винтовых сопряжениях, замыкается на корпус 10 привода, жестко связанный с корпусом 1. Такое расположение элементов привода обеспечивает выборку

45 зазоров в приводе, что при изменении направления подналадочных перемещений существенно повышает точность позиционирования резца. Винт 8 предназначен для создания предварительного натяга упругих участков.

:Вращение дифференциального винта может осуществляться либо вручную при нападке, для чего в торце винта 5 выполнено отверстие 11 под ключ, либо автоматически или дистанционно по 55 командам системы управления станком.

Для осуществления автоматической подналадки в корпусе 10 привода на опорах 12 установлены храповые колеса 13 и 14 со встречным зубом, свя-. занные неподвижно в радиальном направлении с винтом 5. Для обеспечения реверсивного вращения храповых колес в корпусе 8 выполнены гидроцилиндры с поршнями 15 и 16, содержащими подпружиненные собачки 17 и 18.

В крайнем левом положении поршней собачки не зацепляются с храповыми колесами, что дает возможность при поочередном возвратно-поступательном перемещении поршней обеспечивать реверсивное вращение храповых колес с винтом 5. В период, когда одна иэ собачек входит в зацепление со своим храповым колесом, вторая выведена иэ зацепления. Поворотные упоры 19 предназначены для регулировки осевого перемещения поршней с целью выбора требуемой величины шага подналадки резца.

Для осуществления поступательного перемещения поршней 15 и 16 полости

20 и 21 соединяются с напорной магистралью. Возврат поршней в исходное положение происходит при сбросе давления в полостях 20 и 21 за счет того, что полости 22 постоянно соединены с напорной магистралью.

Упорные поверхности упоров 19 выполнены таким образом, что разность расстояний от поверхностей 23, 24 и

25 до оси поворота упоров 19 кратна шагу храпового зацепления. Например, разность расстояний от упорных поверхностей 23 и 25 до оси поворота упора 19 равна двум шагам храпового зацепления. Тогда при повороте упоо ров 19 на 90 по часовой стрелке упорные поверхности 25 ограничивают осевой ход поршней 15 и 16 и обеспечивают поворот храповых колес на три шага храпового зацепления, что увеличивает шаг подналадки в 3 раза.

Регулировка шага подналадки резца посредством поворотных упоров 19 осуществляется перед обработкой. Шаг подналадки выбирается в соответствии с величиной поля допуска на обрабатываемую поверхность и составляет примерно l/4 его часть.

Резцедержатель работает следующим образом.

Перед началом обработки поворотом упоров 19 устанавливается величина хода порчей 15 и 16, т.е. выбирается требуемый шаг подналадочного пере3 139900 мещения резца. К полостям 22 от гидросистемы станка подводится давление, удерживающее поршни 15 и 16 в крайнем левом положении. При необходи5 мости осуществления подналадочных перемещений резца в зависимости от требуемого направления одна из полостей

20 и 21 соединяется с нагнетательной магистралью. Например, для осуществления подналадочных перемещений резца в направлении к детали давление подводится в полость 21. Так как площадь бесштокового торца поршня больше площади торца со штоком, то пор- 15 шень 16 двигается вправо до контакта с упором 19. Собачка 18, зацепившись с храповым колесом 13, преобразует поступательное перемещение поршня во вращение храпового колеса 13 совмест- 20 но с винтом 5.

Вращаясь, винт 5 эа счет разности шагов наружной и внутренней резьб обеспечивает поступательное перемещение ползуна б, который через рычаг 7 25 передает движение отгибаемой части 3 с резцом 4. Отгибаемая часть 3 смещается относительно корпуса 1, изгибая упругие участки 2 и двигая резец в направлении к детали. При этом натяг 30 в приводе увеличивается. Затем полость 21 соединяется со сливом и поршень 16 под действием давления в полости .22 возвращается в исходное положение, при котором собачка 18 выведена из зацепления с храповым ко35 лесом.

Отвод резца от обрабатываемой детали осуществляется соединением полости 20 с нагнетательной магистралью. При этом поршень 15 перемещается вправо и собачка 17, взаимодействуя с храповым колесом 14, вращает его вместе с винтом 5 в обрат1

4 ном направлении, При этом полэун под действием снл упругих деформаций в участках 2, передаваемых рычагом

7, перемещается обратно и натяг в приводе уменьшается ° формула изобретения

Резцедержатель,содержащий корпус, отгибаемую часть с резцом, связанную с корпусом упругими участками, и привод ее перемещения, включающий установленный в корпусе с воэможностью осевого перемещения ползун, дифференциалЪный винт, связанный резьбами с ползуном и корпусом, закрепленное на дифференциальном винте храповое колесо и размещенный в корпусе гнлроI цилиндр с подпружзшенной собачкой, установленной в поршне с воэможностью взаимодействия с храповым колесом, отличающийся тем, что, с целью расширения технологических воэможностей, реэцедержатель снабжен закрепленным на дифференциальном винте дополнительцы храповым колесом с противоположно направленными относительно основного храпового колеса зубьями, размещенным в корпусе дополнительным гидроцилиндром с подпружиненной собачкой, установленной в его поршне с возможностью взаимодействия с зубьями дополнительного храпового колеса, и установленными в корпусе поворотными упорами, предназначенными для ограничения осевого перемещения поршней, при этом длина хода перемещения поршней выбрана из условия вывода собачек из зацепления с храповыми колесами, а на поворотных упорах выполнены опорные поверхности, разность расстояний от которых до оси поворота каждого из упоров кратна шагу храпового зацепления.

1399001 диУ4 ли 4 О

Составитель к.,апенок

Техред М.Ходанич

Корректор А.Тяско

Редактор А.Долинич

Подписное

Заказ 2625/12 Тирак 880

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раутская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4