Способ изготовления пресс-форм

Иллюстрации

Показать всеРеферат

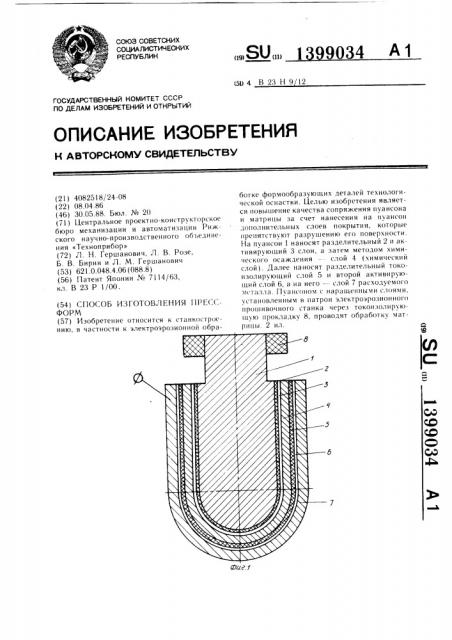

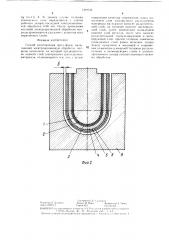

Изобретение относится к станкостроению , в частности к электроэрозионной обработке формообразующих деталей технологической оснастки. Целью изобретения является повышение качества сопряжения пуансона и матрицы за счет нанесения на пуансон дополнительных слоев покрытия, которые препятствуют разрушению его поверхности. На пуансон 1 наносят разделительный 2 и активируюший 3 слои, а затем методом химического осаждения - слой 4 (химический слой). Далее наносят разделительный токоизолируюший слой 5 и второй активируюший слой 6, а на него - слой 7 расходуемого металла. Пуансоном с наращенными слоями, установленным в патрон электроэрозионного нрошивочного станка через токоизолирующую прокладку 8, проводят обработку матрицы . 2 ил. 8 с IS сл оо со со о о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 23 Н 9 12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4082518/24-08 (22) 08.04.86 (46) 30.05.88. Бюл. № 20 (71) Центральное проектно-конструкторское бюро механизации и автоматизации Рижского научно-производственного объединения «Техноприбор» (72) Л. Н. Гершанович, Л. В. Розе, Б. В. Бирин и Л. М. Гершанович (53) 621.0.048.4.06 (088.8) (56) Патент Японии № 7114/63, кл. В 23 P 1/00. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС—

ФОРМ (57) Изобретение относится к станкостроению, в частности к электроэрозионной обработке формообразующих деталей технологической оснастки. Целью изобретения является повышение качества сопряжения пуансона и матрицы за счет нанесения на пуансон дополнительных слоев покрытия, которые препятствуют разрушеник> его поверхности.

На пуансон 1 наносят разделительный 2 и активирующий 3 слои, а затем методом химического осаждения — слой 4 (химический слой). Далее наносят разделительный токоизолирующий слой 5 и второй активирующий слой 6, а на него — слой 7 расходуемого металла. Пуансоном с наращенными слоями, установленным в патрон электроэрозионного прошивочного станка через токоизолирующую прокладку 8, проводят обработю матрицы. 2 ил.! 3<3(!034

20

30

40

50

113<>6()cl.ctfkt(. относится к с l 3Hhoc гроенп(о, в частности к электроэрозионной об() (1 <) о T к (ф <) p м 00 О р а 3 l к) I) 1 и х д (T «3. е и т (х н 0.1 о

l И С(h() H < I!BC TK II.

I I(!ью изо6регения являе1«я II0ISI>IUIctfksB

ТОЧ НОС И (. OIIP51)K(. f1 kf H М 3ТРИ ЦЫ И Пх 3 Н 0H3

<11 ??(t ??????????(?????? ???? ?????????????? ??????????????????????????. (.1(>ев покрытия, Ko) opblc Ilp(. пятс1 вх к)т

Cf0 РЗЗРУ<ПЕНИК) В ПРОЦЕ(гес а.t(KTÐOBË(KTÐOэрозионной 06рыгэотки.

I13 фиг. Ире;1стывлсн пуансон с нане((IIIII t)lkt с,<оями; ны фиг. 2 схемы B,IBKTðoрози<>иной обработки матрицы при !И)лном исполь sots(3llkfki расходу(могo слоя. (;!И>с<>6 осу<и(ствляк>т следук>щим 06раSO i!. (Iу ансон (изготывливык>т по окончательным размерам, например. механической of)работкой. (lосле этого Hd него последовательно наносят разделительный 2 и активирукиции 3 слои, затем мет01ом химиче Kol 0 осыжд(ния слой 4 металла (химический

C, lOH )

ЛатеM наносят вновь разде.>ительный слой 5, акгивирующий слой 6. и слой 7 расходуемого мсталла. (lуансон с наращенными слоями ус!ыныв IHBdK)T через токоизолирук)щую прокладку 8 в патр<>н алекl ðîdðîçèîííîãî прошивочногo станка, 3 ToKolto;IBoä осушествляк>г h последнему слою. Затем проводят обработку матрицы 9. Разделите.!ьный слой 2 позволяет после электроэрозионной обработки от;1ели>ь пуансон не повреждая его.

Антивирук> ций слой 3 наносят для создания возможности для п()еле..(укзщего нанесения . имичссkol о слоя 4, которым определяется всличины меж (у матрицей и пуансоном.

Рысхо.(уемый (участ!>ук>щий в о6работке! слой 7 для предотвращения ооработки сло(м 4 ог((ляется от него разделительным токоизолирук>щим 5 и активируюшим 6 слоями. Толщины слоя 7 определяется режимами обработки. ! олп!Ины химичеchOI о слоя 4 опре;1<.ляется выражснием ) Рс1: 3 ()>-+ )3+ )г+8 +(>) где K толщина прессуемой детали (т, е. величина зазора между пуансоном и матрицей в сопряжении); толщина разделительного слоя; толщина активирующего слоя; толщина разделительного токоизолирующего слоя; толщина активирук)ще!о слоя; и межэлектродный зазор окончательHolt электроэрозионной обработки (lосле предварительной электpodpoзионной обработки на грубых режимах производят отделение остатков эл(ктродного матерна ld расходуемого слоя, затем токоизоIHpI,ê)It3Hkt разделительный и активирук)щий с.!ои (п>сстанав IHBdloT и наносят слои электродного метал ltd на гол шину, соответ< 1 в) к) И13 н) 3 (Io Is! l kt 1(1 I H(то во и э. 1ек! РоэРО IHонпой <>бр:360TKH.

При,<(ер I. Ме)одом мсхынической о6ра6отки окончательно изl <)тыв IHtstll<)T пу3klcoH по которому на ho!»If)<>l)3.l»llo-фрезерном (тынкс изготавливак)г мыгрицу с припуском около 0,5 2,5 мм. Затем на рабочую поверхность пуансона нан(>(ят разделительный слой 2 эпоксидного компыу нда . -! I,— (0 толп1иной О,! мл(,:sdгем наносят ык1И!>Ирхtoщий слой 3 толщиной 0,01 мкм из растворов Р<(С! > и п(:(, ш>сле этого нан<>сят . имический с.>ой металла 4 толп(инои 0,8 мм из раствора, г л;

Х.!ористый никель 2 >

Х,!ористый ыммоний 50 (. 5,It>(()O(ал И ЦИ. IOI313 и кислота (О

Уксуснокисс!1,!13 натрий l(k

Триэты!3олыл(ин, M.ë /ë !5

Гипофосфит натрия (5

Затем наносят токоизолируюший раздслительный слой 5 каучука марки К.!1(:Е-5 толщиной 0,2 мм, ны негo актинирующий слой 6 аналогично слою 3 и последним расходуемый слой 7 эл KTpo;kíoãî материала тол ниной 0,6 мм из раствора (.И8О), ><, )<, 5IIO (4 г/л; х !(.! 6((.0 4 г/л; формалин 40<,>хо 52 мл/л. (lри этом толщина химического слоя металла 4 определяется как величина за п>ра меж;1у матрицей и пуансоном, рывныя 1,3 мм, минус суммарная голщина сло(в разделительных и активирук)щих и величина рыбок о зазора при электроэрозионной обработке, равная 02 мм.

Таким образом, ве.<ичины химичесh010 слоя равна 1300 (! ОО+-0,0 -(200+0,0(+

+2(Н) (=-799,9 м км == 0,8 м м. (lосле этого Ik), 3ttcOH с нара ценными с.>оями через TOKokf:so;IHðóísfltóK) IlpoKëàäêó 8 из фторопласта марки Ф-4 толщиной 1 мм у стан 13 В.1 ива!от в II 3T f)otte станка, Tokollo:1вод <>сушествляк>г к слою расходуемого металла и прово,(ят электроэрозионнуK) 06работку матрицы 9 Hf)H режимах 1==13 Л.

J,3ëåc производится удаление с пуансOtlfi всех нарашенных слоев и окончательная слесарная доводка матрицы.

Пример 2. Изготовление пуансона, предварительная обработка матрицы и нанесение слоев проводят аналогично примерх l.

Для осуществления чистовой обра6о1 hH толщина расходуемого слоя 7 выбирается меньше 0,15 мм, что соответствует ирипуску на чистовук> электроэрозионную обработку. ((осле проведения электроэрозионной обработки (согласно примеру (! остатки расXOJ), BM ° >Та н<> В

Редактор Л l(>нинин Тех ред И Верее Корректор (. Гнско

Заказ 2;3()6,)З Тираж 92) 1)о (лисн(и

В)1И)!1111 Г<н.) zарствен>«н<> к<>«и тета (.(.(:Р но делам из»<>рег< ннй и откр» тн(<

I 1.3()35> Москв«, Ж,35. Ра) гигкан нап, .(4 5

11роизво (ственги>-оозигр«<1и<и<ско< нреднринтие, г У к|овод, )л III><>< кгн;<и. 4 му 1=15 Л. Б данном случа(толщина химическоп> слоя определяется с учетом рабочего зазора последней электроэрозиîH ной обработки 0,06 мм. После проведения чистовой электроэрозионной обработки матрицы производится удаление с пуансона всех наращенных слоев.

Формула изобретения

Способ изготовления пресс-форм, включающий электроэрозионную обработкх матрицы пуансоном, на который предварительно наносят слой электродного расхо.(уемого материала, отличающийся T(:м, что, с целью повышения качества сопряжения, перед нанесением слоя электродного расходуемого материала на пуансон наносят разделительный слой, на который наносят активирующий слой, затем химическим осаждением наносят слой металла, после чего I)dHocHT разделительный токоизолирукзщий и актиBHpvI()llLHH слои, причем тол(цина химически осаждаемого слоя равна величине зазора между пуансоном и матрицей в сопряжении за вычетом суммарной толщины разделительных и активируlolllих слоев и электроэрозионного зазора соответствующего режима обработок.