Способ изготовления керамических изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к керамгг ческому производству, преимуществен-i но к изготовлению фарфоровых и фаян совых изделий методом пластического формования на пористых формах. Цель изобретения - сокращение длительности процесса. После операции пластического формования нагревают рабочую поверхность форм до 330-370 К при выдержке 5-10 мин таким образом, чтобы площадь рабочей поверхности форкы, составляющая 1-2 толщины от края оформляемого изделия, нагревалась на 15-25°С ниже температуры остальной части рабочей поверхности формл. Сушку осуществляют вмонтированныс fi ми в форму электронагревателями. 1 лл. , 1т абл./

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (Ill

124 А1 (gl) 4 В 28 В 7/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2!) 4088928/29-33 (22) 09.07.86 (46) 30.05.88. Бюп. 9 20 (71) Украинский научно-исследовательский институт фарфоро"фаянсовой проиапленности (72) В.Д.Богуславский, Ю,H.Êðþ÷êîâ, Д.М,Корышев и П.В.Колотий (53) 666.3.022 (088.8) (56) Булавин И.А. Технология фарфорового и фаянсового производства. М,:

Легкая индустрия, 1975, Капцевич В.М. н др. Пористые металлические формы для пластического формования керамических изделий.

Стекло и керамика, У 5, с. 19-20. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИИ (57) Изобретение относится к керами ческому производству, преимуществен- но к изготовлению фарфоровых и фаян совых изделий методом пластического формования на пористых формах. Цель изобретения - сокращение длительности процесса. После операции ппастического формования нагревают рабочую поверхность форм до 330-370 К при выдержке 5 - 10 мин таким образом, чтобы площадь рабочей поверхности форм(, составляющая 1-2 толщины от края оформляемого иэделия, нагревалась на 15-25 С ниже температуры остальной части рабочей поверхности форм(. Сушку осуществляют вмонтированны- а ми в форму электронагревателями.

1 лл., 1 табл.! 399124

Изобретение относится к кералячес" кому производству, преимущественно к изготончению фарфоровых и фаянсовых

Иэделий методом пластического формования на пористых формах.

Цель изобретения - сокращение дпительности процесса и улучшение качеств а, изделий.

Форма дпя осуществления предпага" 10 емого способа содержит электронагреватель, имеющий форму, эквидистантную рабочей поверхности, и находящий" ся от нее на расстоянии 1 - 2 толщины оформляемого изделия, причем ра6п» 15 чая поверхность формы вьгступает за пределы нагревателя гга ширину кольца

1-2 толщины оформляемого изделия.

Способ осуществляют следующим образомом. 20

Рабочую поверхность формьг (после операции пластического формования) нагревают до 300-370 К при выдержке

5" 1О мин таким образом, чтобы площадь рабочей поверхности форлы, составля- 25 ющая 1 — ? толщины от края изделия нагревалась на 15 — 25 К ниже -.åìïåратуры остальной части рабочей поверхности форя л.

Сушку изделий осуществляют двух" 30 сторогигнм теггпоподводом.

Под действием двухстороннего теплоподвода к иэделию длительность сушки сокращается, так как снижение температуры формы по краю изделия предотвращает процесс ускоренного высыхания края по сравнению с остальной частью иэделия, Это приводит к резкому снижению напряжений при сушке и г1озволяет не только повысить 40 производительность, но и повысить качество полуфабриката. Сокращение дпи" тельности сушки снижает потребность в формах, используемых при оформпении и сушке изделий, 45

Пример 1. Нагрев рабочей поверхности формы до температуры ниже

330 К незначительно влияет на интен1 сификацив сушки иэделий, так как величина теплового потока, подводимого

50 к изделию недостаточна.

Пример 2. Нагрев рабочей поверхности формы до температуры выше

370 К вызывает повышение брака при сушке изделий вследствие высокого

55 давления испарившейся влаги в изделиях.

Пример 3. Снижени температуры края рабочей поверхности менее чем на 15 С недостаточно для исключения разрушающих напряжений по краю иэделия при интенсивной сушке, а снижение температуры края рабочей поо верхности более чем на 25 С вызывает появление опасных напряжений в доньилке изделия.

В таблице приведены показатели, характеризующие предпагаелый способ, способ-прототип и заводской режим.

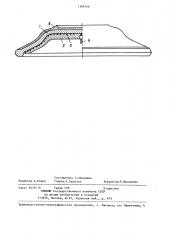

На чертеже изображена форма дпя осуществления предлагаемого способа.

Форма содержит керамический слой

1, теплоизоляционный слой 2 на гипсе или глиноземистом цементе, нагреватель 3, электровывод 4 нагревателя и заформованное изделие 5.

Форму изготавливают следующим образом. Слой 1 форлгуют, сушат и обжигают. На поверхность, противополож" ную рабочей, накладывают нагреватель заданной на шаблоне конфигурации с электровыводом 4 и поверх нагревателя заливают слой теплоизолятора (например, стекловаты) на гипсовом или глиноэемоцементном вяжущем. После схватывания вяжущего н подсушки до 5-10% конечной влажности форма готова к использованию.

Форма работает следующим образом. °

Форму устанавливают HB шпиндель формовочного полуавто ыта, затем на нее накладывают пласт керамической массы и формуют изделие 5. Дапее форму с иэделием устанавливают в конвективное сушило с электроподводом безопасного напряжения (24 В) и осуществляют сушку отформованных изделий с двусторонним теплоподводом к иэделию. После отделения изделия от формы нагреватель отключают от электросети и форму возвращают на очередной цикл формования.

Фор мугама изобретения

Способ изготовления керамических изделий, включающий пластическое формование на пористых формах, cym ку, глаэурование и обжиг, о т л ич ающий с я тем, что, с целью сокращения длительности процесса, сушку проводят дифференцированно, вмонтированными в барму электронагревателями нагревом периферийной р зоны отформованного изделий, ширина которой составляет 1 - 2 толщины иэ" делия, при 315-345 К, а остальной

1 399124 4 нагрева периферийной зоны при выдержке 5-10 жн. центральной зоны — при температуре на 15-25 градусов выше температуры

П

Предлагаемый способ

Температура форми, K

IIOKaS ctTBJIH

330 340 350 370 380

Начальная влак-. ность, Х

23,5 23 ° 5 23,5 23 ° 5 23,5 23,5 23,5

Время отделения тарелки от форин, мин

38

10 8

19

Влажность тарелок после съема с форин, Х

14,2 14,4 14,5 14,7 14,8 14,2 15,1

Брак по треску после сушки,X

7,0

12,0

10 14

15,0

22,5

25,0

30,8

4.

- брак — рвет донышко тарелки при снижении темпер атуры по ширине кольца на С

8,2 рототип (двухсторонHHA теплоподвод) Заводской реяим односторонний теплоподвод

1399124

Сост авител ь С. Акиныпин

Редактор А. Ревин Техред А. Кравчук Корр ек тор Л.11или пе нко

Заказ 2629/18 Тирах 528 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

1роизводственно-полиграфическое предприятие, г. Укгород, ул. Проектная, 4