Способ очистки сточных вод мыловаренного производства

Иллюстрации

Показать всеРеферат

Изобретение относится к технике .очист;ки производственных сточных вод, в частности сточных вод мыловаренного производства, так называемых подмыльных щелоков/ и позволяет упростить процесс и улучшить утилизацию отходов производства . Способ включает обработку сточных вод соляной кислотой до достижения рН 6-7 с последующим нагреванием до 85-90 с, отделение осадка и фильтрование жидкой фазы через последовательно установленные фильтры из лессовой плиты, шьтрат после обработки его хлорной известью направляют в камеру обессоливания электродиализатора . 1 Ш1.,2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, "К АBTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3845904/31-26 (22) 23.0!.85 (46) 30.05.88. Бюл. Ф 20 (71) Таджикский государственный университет им.В.И.Ленина (72) П.М.Аширов, 3.П.Арихбаева, 3.У.Ниязова, К.Н.Потапов, P.Ç.Òóõâàтуллин, Х.А.Мирпочаев и Т.Ю.Юсупов (53) 628.543 (088,8) (56) Авторское свидетельство СССР

Ф 420656, кл. С 11 В 13/00, 1972, (54) СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД МЫЛОВАРЕННОГО ПРОИЗВОДСТВА (57) Изобретение относится к технике очистки производственных сточных

1511 4 С 02 F 1/46// С 11 0 13/00 вод, в частности сточных вод мыловаренного производства, так называемых подмыльных щелоков, и позволяет упростить процесс и улучшить утилизацию отходов производства. Способ включает обработку сточных вод соляной кислотой до достижения рН 6-7 с последующим нагрео ванием до 85-90 С, отделение осадка и фильтрование жидкой фазы через последовательно установленные фильтры из лессовой плиты, фильтрат после обработки его хлорной известью направляют в камеру обессоливания электродиализатора. 1 ил., 2 табл.

1399270

Изобретение относится к технике очистки производственных сточных вод, в частности сточных вод мыловаренного производства, так называемых подмыль,ных щелоков.

Цель изобретения — упрощение процесса и улучшение утилизации отходов производства.

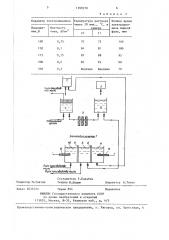

На чертеже изображена структурная схема предлагаемого способа очистки сточных вод мыловаренного производства.

На схеме показана емкость 1 для подмыльного щелока, функционально связанная с емкостью 2 с соляной кислотой, Емкость 1 связана трубопроводом через фильтры 3 из лессовой глины с баком 4, в котором происходит взаимодействие жидкой фазы с 20 хлорной известью из емкости 5. Бак 4 соединен со средней камерой 6 электродиализатора 7, образованной анионообменной мембраной 8 и катионообменной мембраной 9. В крайние камеры 25

10 и 11 электродиализатора 7, заполненные водопроводной водой, введены отрицательный электрод 12 и положительный электрод 13, соединенные с источником напряжения (не показан). Камеры б и 10 связаны трубопроводами с цехом производства мыла,а камера ,11 — с емкостью 2 с соляной кислотой, Пример. Отходы мыловаренного производства — подмыльный щелок—

35 представляют собой смесь, состоящую из жирных кислот, хлористого натрия, карбоната натрия, едкого натра, пигментов, госсиполовой смолы, следов, белков и воды; рН подмыльного щелока 40 приблизительно. равно десяти,. Подмыльный щелок помещают в емкость 1, доливают туда соляную кислоту из емкости 2 до рН 6,7 и нагревают до

90 С. После нейтрализации и нагрева 45 подмыльный щелок в емкости 1 разделяется на жидкую и твердую фазы.

Твердую фазу, содержащую жирные кислоты и госсипольные смолы, отделяют фильтрованием через бумагу или ткань и возвращают в цех производства мыла.

Жидкую фазу, содержащую остатки белков, продукты неполного окисления госсипола, минеральные соли и представляющую собой слабокислый (рН 6) раствор коричневогс цвета, из емкости 1 пропускают последовательно через фильтры 3 из лессовой глины следующего состава, :

5102 8,04 — 13,35

А!2 ОЗ 49,74 — 51,25

Ге20 4,83 — 4,94

Са 0 11,74 — 11,94

Mg0 . 2,22 — 3,35 03 0,1 — 0,22

К20 2,64 — 3,08

Na 0 0,96 — 1,36

Толщину каждого фильтра выбирают равной 4 см. Степень очистки после каждой фильтрации спектрофотометрически. После третьей фильтрации наличие пигмента. в жидкой фазе не обнаружено.

При необходимости, для окончательного обеспечения раствора, жидкую фазу, прошедшую через фильтры З,подвергают в баке 4 взаимодействию с хлорной известью из емкости 5 в количестве 0,5 . от массы воды.

Обеспеченный прозрачный раствор (содержание NaC! - 18 — 20 ) после обработки хлорной известью в баке

4 подают в среднюю камеру 6 электродиализатора 7. Крайние камеры 10 и

11 электродиализатора 7 заполняют водопроводной водой. Камера 6 отделена от камеры 10 анионообменной мембраной 8 амберплекс А-1, а от камеры 11 — катионообменной мембраной 9 амберплекс С-1. Толщина мембран

8 и 9 - 0,7-0,8 мм. Электрод 12 в камере 10 подключают к отрицательному полюсу источника напряжения, а электрод 13 в камере 11-к положительному полюсу. Электродиализ ведут при напряжении 1517 — 200 В в плотности тока 0,1 — 0,2 A/ñì . Концентрация

2 образования в динамике щелочи и кислоты в камерах 10 и ll иллюстрируется табл.1.

Как видно из табл.1, через 30 мин после начала электродиализа рН в катодной камере 10 достигает 12,5, а в анодной камере 11 — 1,6, в то время

+ как содержание ионов Na в средней камере 6 составляет 0,10 г/ионов/л.

По истечении 60 — 90 мин после начала электродиализа образовавшиеся щелочь NaOH в камере 10 и техническую воду в камере 6 возвращают в цех производства мыла, а соляную кислоту

НС! в камере 11 подают в емкость 2 с целью использования для подкисле" ния подмыльного щелока. Далее в емкость 1 подают новую порцию подмыльного щелока, и процесс очистки повторяется аналогичным образом.

Таблица 1

Кислота в камере 11

Целочь в камере 10

Время электродиализа, мин рН Концентрация, r-экв/л рН Концентрация, г-экв/л

5,5 3,162 10

3,162 ° 10

7,943 10

3,981"10

2,522 ° 10

1,585 10

2,522-10

4,5

1,995 ° 10

3,981 10

3,162 10

11,3

3,1

2,4

1 l,6

12,5

1,6

13,0

0,8

2,522 10

0,6

13,4

90 з !

3992

Оптимальность выбранных пределов параметров проведения электродиализа иллюстрирует табл.2.

Как видно из табл,2, в заявляемых пределах напряжения (150 — 200 В) и

5 плотности тока (0,1 — 0,2 А/см )

2 полное время электродиализа составляет 90 — 100 мин, при этом температура жидкости в камерах 10 и 11 достио гает через 30 мин значения 81 — 92 С и в дальнейшем не поднимается. При увеличении напряжения сверх 200 В и плотности тока сверх О, Z А/см пол2 ное время электродиализа уменьшается до 70 мин, но в то же время через

30 мин после начала электродиализа жидкость в камерах 10 и 11 достигает температуры кипения. Такое усиление усиленное парообразование неприемли- 20 мо по условиям охраны окружающей среды, в силу чего неприемлемы т араметры электродиализа сверх заявляемых..

При напряжении ниже 150 В и плотности тока ниже 0,1 А/см процесс электро- 25

2 диализа существенно замедляется (до 140 мин),что снижает производительность очистки подмыльного щелока.

Таким образом, введение операции очистки жидкой фазы на лессовых филь- 30 трах позволит обойтись без операции экстракции жирных кислот и уменьшить расход окислителя, а также при замене электролиза жидкой фазы на электродиализ позволит получить для возвра- . та в производство кислоту, щелочь и воду вместо раствора поваренной соли.

Формула и з о б р е т е н и я

Способ очистки сточных вод мыловаренного производства, включающий их обработку минеральной кислотой с последующим нагреванием до 85-90 С, отделение осадка и обработку жидкой фазы хлорной известью, о т л и ч а юшийся тем, что, с целью упрощения процесса и обеспечения возможности утилизации отходов в мыловаренном производстве, процесс ведут с использованием соляной кислоты, причем обработку ведут до достижения рН 6-7, после отделения осадка жидкую фазу фильтруют через последовательно установленные фильтры из лессовой глины, а фильтрат после обработки хлорной известью направляют в камеру обессоливания электродиализатора.

1399270

Таблица 2

Параметр электродиализа

Напряже- Плотность ние,В тока, А/.см

10 11

140

0,75

100

100

0,1

150

0,15

95

90

0,2

200

Кипение Кипение 70

0,3

250

Составитель Т.Барабаш

Техред М.Дидык

Корректор А. Тяско

Редактор M.Òîâòèí

Заказ 2635/25 Тираж 854

Подпи сно е

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

f13035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 яцек ныла

Вц

Температура раствора через 30 мин., С, в камере

Полное время электродиализа жидкой фазы, мин