Способ получения фосфорного удобрения

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения эффективного минерального удобрения длительного действия - суперфоса из фосфоритов Кингисеппского месторождения - и позволяет увеличить в нем содержание общ и ч,св Руду после размола, анионной флотации, сгущения активируют в две стадии серной кислотой при температуре 30-80 с, Т:Ж 1:3-4, рН 1,8-2,4 и 4,1-4,5. На первой стадии при температуре 30-80 С, Т:Ж 1:3-4, рН 1,8- 2,4 в течение 10-14 мин осуществляют обработку анионного концентрата серной кислотой, после чего гипс отделяют классификацией на 70-90%. На второй стадии при температуре 30-80 С, Т:Ж 1:3-4, рН 4,1-4,5 в течение 10- 14 мин происходит нейтрализация раствора анионным флотоконцентратом с осаждением дикапьц ийфосфата (ДКФ), после чего ДКФ отделяют классификацией на 80-90%. Сгущенную пульпу подают на стадию катионной флотации для отделения нерастворимого остатка. Затем активированный концентрат обрабатывают фосфорной кислотой при Т:Ж 1:0,6-1,1, гранулируют и сушат в аппарате БГС, где в качестве ретура используют ДКФ, отделенный после второй стадии активации. 1 з,п.ф-лы. 1 табл. с (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 С 05 В 11/02, 11/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A8TOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3977013/31-26 (22) 19.11.85 (46) 30,05.88. Бюл. N - 20 (71) Ленинградский технологический институт им. Ленсовета (72) H.Н.Треущенко, А.Ю.Румянцев, А.А.Филимонов, Т.В.Близнюк, Н.К.Шувалова и И.Б. Сапронова (53) 661.631.85(088.8) (56) Авторское свидетельство СССР

9 1116030, кл. С 05 В 11/04, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОГО

УДОБРЕНИЯ (57) Изобретение относится к технологии получения эффективного минерального удобрения длительного действия суперфоса из фосфоритов Кингисеппского месторождения — и позволяет увеличить в нем содержание Р О ьщ и

Р 0 > 5. Руду после размола, анионной флотации, сгущения активируют в две стадии серной кислотой при темпера„.Я0„„1399З00 А1 туре 30-80 С, T:Æ=1:3-4, рН 1,8-2,4 и 4,1-4,5. На первой стадии при температуре 30-80 С, Т:Ж=1:3-4, рН 1,82,4 в течение 10-14 мин осуществляют обработку анионного концентрата серной кислотой, после чего гипс отделяют классификацией на 70-90Х На второй стадии при температуре 30-80 С, Т:Ж=1:3-4, рН 4,1-4,5 в течение 1014 мин происходит нейтрализация раствора анионным флотоконцентратом с осаждением дикальпийфосфата (ДКФ), после чего ДКФ отделяют классификацией на 80 — 90Х. Сгущенную пульпу подают на стадию катионной флотации для отделения нерастворимого остатка.

Затем активированный концентрат обрабатывают фосфорной кислотой при Т:Ж=

=1:0,6-1,1, гранулируют и сушат в аппарате БГС, где в качестве ретура используют ДКФ, отделенный после второй стадии активации. 1 з.п.ф-лы.

1 табл.

1 1399300

Изобретение относится к технологии получения минеральных удобрений, в частности фосфорных удобрений пролонгированного действия с повышенным содержанием дикальцийфосфата (ДКФ).

Цель изобретения — увеличение содержания Р О щ и Pz0 >с, в готовом продукте.

Пример 1. 100 кг фосфатного сырья с содержанием Р О 6,7Х раэмалывают последовательно в молот1совых дробилках, а затем в шаровых мельницах. Размолотый материал подвергают анионной флотации с применением тал- 15 лового мыла и керосина в качестве флотореагентов. После этого флотоконцентрат в виде суспенэии направляют в гидроциклон, где суспензию сгущают до содержания твердой -фазы 657 ° Коли- 20 чество суспензии в пересчете на сухой продукт 22,4 кг при содержании 277

Р О . Сгущенную суспенэию в количестве 34 4 кг направляют в пульподели1

25 тель, откуда 807. от общего количества суспензии (27,5 кг) обрабатывают в первом реакторе серной кислотой, подаваемой вместе с оборотной водой, до рН 2,4 при 30 С, времени обработки 10 мин, Т:Ж=1:3, количество серной кислоты 3, 1 кг/мнг. Затем образовавшуюся пульпу подают в классификатор, где происходит отделение гипса на 70Х. Потери Р О с гипсом 1,57.

Пески классификатора смешивают с жид- 35 кой фазой, которую отстаивают отдельно от гипса, и в количестве

68 1 кг подают во второй реактор с остальными 207. суспензии (6,9 кг) до рН 4, 1 п Ж 30 С. Время обработки 40

16 мин, Т:Ж=1:3. Затем суспенэию в количестве 86,1 кг подают на классификатор, где происходит отделение

ДКФ на 807. Слив классификатора направляют в отстойник, откуда жидкую 45 фазу возвращают на стадию активации в первый реактор, а осадок ДКФ подают в качестве ретура иа стадию грануляции а сушки. Пески классификатора в количестве 26,5 кг направляют на катионную флотацию. Процесс протекает при рН 7, Т:Ж=1:2 при использовании флотационного агента АНП-собирателя типа высших первичных и третичных аминов с длиной цепи С -С, При этом образуется фосконцентрат, содержащий 307. Р О О6щ, и 137. Р О pcs. в количестве 14,4 кг (сухого вещества). Потери при катионной флотации

3Х Р Ов,„(в т.ч. 37 р О „) . После сгущения в гидроциклоне до содержания твердого 65Х продукт поступает на домол, куда подают 2,0 кг Р10 в виде

28 .-ной фосфорной кислоты. Смешение протекает при Т:Ж=1:1, 1. Полученную фосфатную пульпу подают в аппарат БГС на грануляцию и сушку, куда в качестве ретура подают 4,3 кг ДКФ, При этом образуется 17,4 кг гранулированного

cynepAoca, ñîäåðæàùåãî 37 Р О, ЗОХ Pz05 see. 197. Pz05 „„. Выход Р О общего 86,1Х, Р О усвояемого 977..

Соотношение дикальцийфосфааа к трикальцийфосфату (ДКФ/ТКФ) 1,4.

Пример.2. 100 кг сырья состава, указанного в примере 1, проходит стадии подготовки. Количество анионного концентрата в пересчете на сухой продукт 22,4 кг при содержании в нем

277 Р О . Сгущенную пульпу в количестве 34,4 кг направляют в пульподелитель, откуда 65 от общего количества суспенэии (22,4 кг) обрабатывают в реакторе серной кислотой до рН 2,1 при 60 С, Т:Ж=1:3 в течение 12 мин.

Количество серной кислоты 3,8 кг/мнг.

Затем образовавшуюся пульпу подают на классификатор, где происходит отделение гипса на 807. Потери Р О с гипсом 1,6Х. Пески классификатора смешивают с остальным количеством суспензии (35X) и жидкой фазой, которую отстаиванием отделяют от гипса, и а количестве 84,4 кг обрабатывают до рН 4,3 при 60 С, Т:Ж=1:3 в течение 18 мин. Затем суспензия поступает на классификатор, где происходит отделение ДКФ на 85Х. Слив классификатора подают в отстойник, откуда жидкая фаза возвращается в первый реактор, а осадок ДКФ в количестве

4,5 кг поступает в качестве ретура на грануляцию и сушку. Пески классификатора в количестве 26,9 кг направляются на катионную флотацию.

Процесс протекает при рН 7,5, Ж:Т=

=1:2, При этом образуется концентрат, содержащий 32,5Х Р О, „ и 147

Р О pcs в количестве 12,9 кг. Потери

Р О щ 2,5Х (в т.ч. 2,5Х в виде

Р 0 „ ). После сгущения продукт поступает на домол, куда подают 2,3 кг

Р О в виде 28 .-ной фосфорной кислоты. Смешение происходит при Т:Ж=1:

:0,8. Полученную фосфатную пульпу подают в аппарат БГС на грануляцию и сушку, куда в качестве ретура пода1399300 ют дикальцийфосфат (4,5 кг). При этом образуется 18,1 кг гранулированного суперфоса, содержащего 38,5 P О,„,, 30,5Х Р О „ ., 20Х P10y „. Выход

Р О щ в продукт составляет 87Х, 5

Р О ce — 97,5 . Соотношение ДКФ/ТКФ в готовом продукте 1,25.

Пример 3. 100 кг сырья состава, указанного в примере 1, проходит стадии подготовки, как указано в примере 1. Количество анионного концентрата в пересчете на сухой продукт 22,4 кг при содержании 27X PgO . >>

Сгущенную пульпу в количестве 34,4 кг направляют в пульподелитель, откуда

50 от общего количества суспензии

17,2 кг обрабатывают в первом реакторе серной кислотой до рН 1,8 при 80 С, Т:Ж=1:2 в течение 14 мин, Количество серной кислоты 4,6 кг/мнг. Затем образовавшуюся пульпу подают на классификацию, где происходит отделение гипса на 90 . Потери Р О с гипсом 2В

1,8 . Пески классификатора смешивают с жидкой фазой, которую отстаиванием отделяют от гипса, и в количестве

38,2 кг смешивают с остальными 50 суспензии до рН 4,5 при 80 С в тече- ЗО ние 20 мин, Т:Ж=1:2. Затем суспензия в количестве 62,2 кг поступает на классификатор, где происходит отделение дикальцийфосфата на 90Х Слив классификатора подают в отстойник, откуда жидкая фаза возвращается в первый реактор на стадию активации, а осадок ДКФ в количестве 4,9 кг подают на грануляцию и сушку. Пески классификатора в количестве 27,3 кг 4p направляют на катионную флотацию.

Процесс протекает при рН 8, Т:Ж=1:2.

При этом образуется фосконцентрат, содержащий 35Х Р Оg, ., 15X Р О к . в количестве 11,7 кг. Потери Р О щ 4В при катионной флотации составляют 2Х (в т.ч, 2 в виде Р О чей.). После сгущения продукт подают на домол, куда поступает 2,6 кг P O в виде

28 -ной фосфорной кислоты. Смешение происходит при Т:Ж=1:0,6. При этом продукт поступает на стадию грануляции и сушки, куда в качестве ретура подают 4,9 кг ДКФ. Количество готового продукта 18,8 кг. Состав готового продукта: 40Х Р20 о1щ., 31 P О g., 21 Р О, „. Выход Р< О « < в продукт составляет 87,9, Р О, 98Х. Соотношение ДКФ/ТКФ в готовом продукте 1, 1.

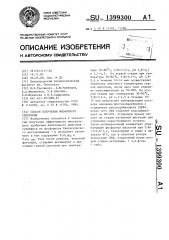

В таблице приведены примеры проведения процесса получения удобрений длительного действия с повышенным содержанием дикальцийфосфата в предлагаемых пределах (примеры 1-3), при изменениях технологических параметров (примеры 4,5) и сравнительные данные с прототипом, Как видно из таблицы, проведение процесса с отделением ДКФ на 80-90Х (примеры 1-3) позволяют получить продукт с соотношением ДКФ/ТКФ=1,1-1,4, содержащий 37-40 . Р О, щ, 30-31Х

Р О5 св. 19 — 21X Р,О 8одн выходом в продукт Р О,гщ на 86,1-87,9Х, Р О „ на 97-98Х. Ведение процесса ниже заявляемых пределов (пример 4) приводит к снижению соотношения ДКФ/

/ТКФ до 0,9, увеличению потерь Р20 „ до 5, Р О vc8 до 5 . при катио"í"îé флотации, уменьшению выхода Р О р,„ до 82,1, Р О,.q до 94 и снижению качества продукта. Ведение процесса при более высоких значениях технологических параметров, чем заявленные (пример 5), приводит к снижению качества отделяемого ДКФ (27 Р О ), что отражается на качестве готового продукта — он содержит 35,8 P O, „

27Х Р О ч, 20,0Х P О5 в „.

Выход ДКФ из зоны взаимодействия фосконцентрата с фосфорной кислотой приводит к более полному разложению фторапатита по реакции 2 Са Р(РО ) +

+14H PO q) +14H РО =10Са (Н РО <) <+2HF, что дает возможность увеличить соотношение ДКФ/ТКФ до 1,1-1,4 и в то же время сохранить в готовом продукте содержание 19-2IX P O sopg. Зто улучшает потребительские свойства готового продукта, так как в ТКФ Р О со держится в трудноусвояемой для растений форме, à P 0 ДКФ не уступает по своей агрохимической эффективности монокальцийфосфату, что говорит о целесообразности повышения соотношения ДКФ/ТКФ в готовом продукте.

Ведение процесса по прототипу, уменьшает соотношение ДКФ/ТКФ до 0,6, выход Р О щ до 84Х и ухудшает качество готового продукта.

Формула изобретения

1. Способ получения фосфорного удобрения пролонгированного действия, включающий размол фосфатного.сырья, анионную флотацию, сгущение суспен99300

6 ный на второй стадии сернокислотной активации дикальцийфосфат направляют на стадию грануляции и сушки.

Способ

Показатели

Предлагаемый по примерам

Прототип 1 2 3 4 5 оличество отделенного ДКФ,У. 80 85

90 70 остав ДКФ, 7.:

Р О 5 р щ

33 35

34

33 35 27

35, 34

Pz0Z .в оотношение ДКФ/ТКФ

0,6

14 125 1,1 09 08 отери при катионной флоации, 7:

Р 05 ofö .

6,3

1,5

3,0 2,5 2,0 5 0

3,0 2,5 2,0 5,0

6,3

1,5

Р205 св. остав готового продукта,X:

Р О 5 в щ

37,0 38,5 40,0 36,4 35,8

30,0 30 5

27,0

31,0 28т0 27 0

Р 05 у<в

blx0p Р О a готовыи проукт, Е:

PQ0 5 рвщ, 84,0

86, 1 87,0 87,9 82, 1 85,7

97,0 97,5 98,0 94,0 96,5

93,7

РФ5 св.

Составитель P.Ãåðàñèìîâ

Редактор М.Товтин Техред М.Ходанич Корректор В. Бутяга

Тираж 425 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 2639/27

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5 13 зван, двухстадийную сернокислотную актв1вацию, отделение гипса после первс и стадии, катионную флотацию, обрабстку фосконцентрата фосфорной кислот й, грануляцию и сушку, о т л и— ч а ю шийся тем, что, с целью у еличения содержания Р О5 и

1- 05 „св, в готовом пРоДУкте, осажДен5

2. Способ по и. 1, о т л и ч а юшийся тем, что на стадию грануляции и сушки направляют 80-90 мас.Ж осажденного дикальцийфосфата.