Полимерный тампонажный состав

Иллюстрации

Показать всеРеферат

Изобретение относится к бурению геологоразведочных скважин и предназначено для изоляционных работ. Цель изобретения - повышение тампонирующей способности состава за счет снижения водопроницаемости и .повышение прочности тампонажного камня. Состав содержит следующие ингредиенты при их соотношении , мас.%: алкилрезорциновая смола .8,0-24,0; карбамидный олигомер 24,0-40,Оi щелочь О,2-3,Оj ускоритель отверждения - тампонажный цемент 0,5- 3,0, эмульсол ЭН-4 4,0-8,0, глинистый раствор остальное. Раствор готовят . путем постепенного растворения входящих в состав ингредиентов с последующим перемешиванием их в течение 5 мин. Использование данного состава повышает качество изоляционных работ-, умвнышает число повторных технологических ; операций по тампонированию и расширяет область использования полимерных составов. 1 табл. (Л с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 Е 21 В 33/138

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ -,: . Ы1 н лвтогскомм сеидктепьствм (54) ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ (57) Изобретение относится к бурению (21) 4063043/22-03 (22) 28.04.86 (46) 30.05.88. Бюл. У 20 (71) Ростовский государственный университет им. M.А.Суслова (72) В.А.Евецкий, О.К1Белкин, И.И.Давыдов, А.Н.Костышев и А.П.Фоменко (53) 622.245.4 (088.8) (56) Авторское свидетельство СССР

У 1150345, кл. Е 21 В 33/138, 1982.

Евецкий В.А. и др. Результаты исследования долговечности тампонажного камня из ОГР-2. ОНТИ. ВИЭМС. — Экспресс-информация. Отечественный произ-. в водственный опыт. Серия Техника и технология геологоразведочных работ; организация производства". M.: 1984, 8 5, с. 21-24.

„„SU„, 1399451 А1 геологоразведочных скважин и предназначено для изоляционных работ. Цель изобретения — повышение тампонирующей способности состава за счет снижения водопроницаемости и .повышение прочности тампонажного камня. Состав содержит следующие ингредиенты при их соотношении, мас.Ж: алкилрезорциновая смола .8,0-24,0; карбамидный олигомер

24,0-40,0; щелочь 0,2-3,0, ускоритель отверждения — тампонажный цемент 0,53,0, эмульсол 3Н-4 4,0-8,0, глинистый. раствор остальное. Раствор готовят " путем постепенного растворения входящих в состав ингредиентов с последующим перемешиванием их в течение 5 мин. е

Использование данного состава повышает качество изоляционных работ, умень-. шает число повторных технологических, операций по тампонированию и расширяет область использования полимерных составов. 1 табл.

1399451

Изобретение относится к бурению геологоразведочных скважин и предназначено для изоляционных работ.

Цель изобретения — повышение там5 понирующей способности состава за счет снижения водонепроницаемости и повышения прочности тампонажного камня.

Полимерный тампонажный состав включает алкилрезорциновую смолу, карбамидный олигомер, щелочь, тампонажный цемент, эмульсол ЭН-4 и глинистый раствор при следующем соотношении ингредиентов, мас.%: 15

Алкилрезорциновая смола 8,0-24,0

Карбамидный олигомер 24,0-40,0

Щелочь 0,2-3,0

Тампонажный

20

0 5-3,0

4,0-8,0

Исследования свойств тампонажных растворов проводили следующим образом.

П р и и е р 1. В 635 г (63,5мас.X) глинистого раствора плотностью

1200 кг/мэ растворяют 2 г (0,2 мас.%) щелочи (NaOH), 80 r (8 мас.%) алкил. резорциновой смолы ТС=10, 240 г (24 мас.%) карбамидного олигомера марки МД, 40 r (4 мас.%) эмульсола

ЭН-4, а затем 3 г (0,3 мас,%) тампоцемент

Эмульсол ЭН-4

Глинистый раствор Остальное 25

В изобретении приведены данные, полученные при использовании глинистого раствора плотностью 1200 кг/м „

Однако могут быть использованы глинистые растворы плотностью 1010- ЗО, 1400 кг/мэ, удовлетворяющие требованиям получения тампонажных составов пониженной плотности (менее 1450 кг/мэ пониженной плотности (менее 1450 кг/м ).

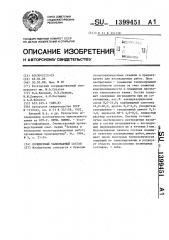

Зависимость свойств полимерного тампонажного состава от соотношения, составляющих его ингредиентов пред, ставлена в таблице, где введены такие

; обозначения: КΠ— карбамидные олигомеры; — время начала î" âåðæäåíèÿ;,40

К Р,с„-, - коэффициент проницаемости через сутки; К „< — коэффициент проницаемости через 6 мес; b cw- предел прочности при сжатии через сутки;

b „ — предел прочности при сжатии через б мес; й1 — степень усадки (-) или набухания (+). кажного цемента. Полученный состав перемешивают 5 мин. Отверждение состава начинается через 230 мин. Предел прочности при сжатии тампонажного камня: через 1 сут — 1,45. МПа, через

6 мес хранения в 10%-ном растворе хлорида магния, а также пластовой воде Восточного Донбасса с минерализацией 130 г/л — 1,55 МПа. Степень усадки тампонажного камня через 6 мес хранения в 10%-ном растворе хлорида магния, а также пластовой воде с минерализацией 130 г/л составляет 0,01%.

Проницаемость тампонажного камня с течением времени не изменяется и через 6 мес хранения в 10%-ном растворе хлорида магния и пластовой воде с минерализацией 130 г/л составляет

0,01 мкм .

П р им е р 2.В 426,5 г (42,65 мас.%) глинистого раствора плотностью

1200 кг/м i растворяют 16 г (1,6 мас.%) щелочи (КОН), 160 r (16 мас.%) алкилреэорциновой смолы ТС-10, 320 г (32 мас.%) карбамидного олигомера марки М-70, 60 г (б мас.X) эмульсола

ЭН-4, а затем 17,5 г (1,75 мас.%) тампонажного цемента. Полученный состав перемешивают 5 мин. Начало отверждения через 45 мин. Предел прочности при сжатии тампонажного камня: через сутки — 1,64 MIa через 6 мес хранения в 10Х-ном растворе хлорида магния — 1,70 МПа, в пластовой воде с минерализацией 130 г/л — 1,72 МПа.

Степень набухания тампонажного камня через 6 мес хранения в 10%-ном раст". воре хлорида магния, а также пластовой воде с минерализацией 130 г/л составляет 0,1%. Проницаемость тампонажного камня с течением времени не изменяется и через б мес хранения в

10%-ном растворе хлорида магния и пластовой воде с минерализацией

130 г/л равна нулю.

Пример 3.В 220 г (22 мас.%) глинистого раствора плотностью

1400 кг/м растворяют 30 r (3 мас.%) щелочи (NaOH), 240 г (24 мас.%) алкилрезорциновой смолы ТС-10, 400 г (40 Mac.%) карбамидного олигомера марки КФЖ, 80 г (8 мас.%) эмульсола

ЭН-4, а затем 30 r (3 мас.%) тампонажного цемента. Полученный состав перемешивают 5 мин. Начало отверждения через 40 мин, Предел прочности при сжатии тампонажного камня: через сутки — 1,64 NIIa, через 6 мес хранез 139945 ния в 10 .-ном растворе хлориста магния — 1,72 МПа, в пластовой воде с минерализацией 130 г/л — 1,70 МПа.

Степень набухания тампонажного камня

5 через 6 мес хранения в 10Х-ном растворе хлорида магния, а также нластовой воде с минерализацией 130 г/л составляет 0,207. Проницаемость тампонажного камня с течением времени не 10 изменяется и через б мес хранения в

107.-ном растворе хлорида магния и пластовой воде Восточного Донбасса с минерализацией 130 г/л равна нулю.

Как видно из представленных в таб- 15 лице данных, тампонажный цемент в количестве 0,5-3,0 мас. позволяет ускорять и регулировать время отверждения полимерного состава в пределах

25 — 180 мин. При содержании тампо- 20 нажного цемента более 3 мас. время отверждения резко ускоряется и его недостаточно, чтобы закачать состав в скважину, а при содержании менее

0,5 мас. — удлиняется, а это снижает 25 тампонирующий эффект и увеличивает сроки изоляционных работ. При этом также возрастает проницаемость тампанажного камня до 0,005-0,04 мкм2, что снижает тампонирующий эффект.

При содержании же тампонажного - цемента в полимерном составе 0 53 мас. проницаемость камня равна нулю или настолько мала (0,0010,002 мкм ) при наиболее низком содержании остальных ингредиентов, что не влияет на качество изоляционных работ.

Тампонажный камень имеет хорошие значения механической прочности (1,38-40

1,85 МПа через сутки, 1,40-1,98 МПа— через б мес хранения в 10Х-ном растворе хлорида магния; 1,40-1,95 ИПа— через 6 мес хранения в пластовой воде с минерализацией 130 г/л), причем 4

4 наблодается увеличение прочности камня во времени в условиях полиминеральной агрессии: на 5,33- 12,85 7 в,107ном растворе хлорида магния и на 6,9714,287 в пластовой воде с минерализацией 130 г/л.

Достоинством полимерного тампонажного состава является также то, что образующийся в результате его отверждения камень благодаря наличию в нем эмульсола ЭН-4 не дает усадки и сохраняет свой объем в условиях полиминеральной агрессии пластовых вод.

Таким образом, эффективность применения предложенного полимерного тампонажного состава достигается эа счет понижения качества изоляционных работ, уменьшения числа повторных технологических операций по тампонированию и расширения области.использования полимерных составов.

Формула изобретения

Полимерный тампонажный состав, включающий алкилрезорциновую смолу, карбамидный олигомер, щелочь, ускоритель отверждения, эмульсол ЭН-4 и глинистый раствор, о т л и ч а юшийся тем, что, с целью повышения тампонирующей способности состава за счет снижения воцопроницаемости и повьппения прочности тампонажного камня, он в качестве ускорителя отверждения содержит тампонажный цемент при следующем соотношении ингредиентов, мас. :

Алкилрезорциновая смола 8,0-24,0

Карбамидный одигомер 24,0-40,0

Щелочь 0,2-3,0

Тампонажный цемент 0 5-3,0

Эмульсол ЭН-4 4,0-8,0

Глинистый раствор Остальное

1399451

4r» >»»

ИПа

4t, Х

«т

К»>т > мкм

6> >> g ° ИПа тС-!О

Глинистый раствор (p»

"1200 кг/и>) Раствор

Mgc1

Плас тоая вода

Пластоэая вод

Раствор

Ngcl, аствор ПластоgCl вая вода

8 24 0>2 0>5 4 63,3 . 180 0>002 0 002 0 002 1,50 58 60

90 0,001 0,001 0,001 1,48 1,60 1,55

53,2

12 2809 09, 5

45 О

16 32 1>б 1,75 б 42,65

1,70 !>72 +О, 12

О O

1,60

+О, 17

36 О О 0 1,70

32,3

1>85 1,81 +О> l5 +0,15

20 36 2,3 2,4 7

1,78 1,98 1,95 +0,20 +0, 19

32 О

Э 8

8 4002 04 8

300 0>045 0,045 0,045 1,30 1,40 1,40

14 О О О 1,80 1,95 I >95

24 . 24 3

42,9

О,t 4

-О ° Ot4 -0,012

О, О

l6 3202 31 6

42,7

Карбамидный олигомер марки ИД

230 0,010 0,010 0,010 1,45

8 24 0,2 .0,3 4

8 24 0,2 0,5 4

1,55 1>55

63,5

-0,01 -0,01!

55 0,002

63,3" «»

1,60 1,65 1,65 -0,01 "0,0!

1;68 1,75 1>78 +0,10 +О,!О

16 32 l 6 1>75 6 . 42,65

40 О

24 40 3 3 8 22» " .25 О

1,84

1,95 1,95

+0,15 +0 15

1,95 +Î, 15 +О, 15

10 0

21,9

24 40 3

1,85 1,95

3 1 8

Карбамидный олигомер марки КФ%

270 0,010 0,0tO 0>010

1,38 1,40 1,40 . 0,01 -0>01

8 24 0>2 0,3, 4

63,5

1,50 1,60 1>60

63,3" »»

42,65

8 24 0,2 0,5 4

180 0,002 0,002 0,002

-0>01 "0,01.!б 32 16 1 75 6

24 40 3 3 8

1 >54 1>64 1 ° 65 +О> 15 +0 ° 13

60 0

О О, 0 О

1 64 1 72 1 70

2Z" " 40 О

+0,20 +0 20

1.67 t ° 70 1>70 +0„20 +0>20

3,5 8

24 ЬО 3

21>5

0 О!

5 О

Карбамндмый олигомер марки М"70

8 24 0>2 0>3 4

8 24 0,2 0,5 4

245 0,010 0,010 0,010

160 0,002 0,002 0,002

1,40 1 > 48 1 >45 -0>01 -0>01

63,5

63i3+4

l,62 1,64 . 1,65

-0,0! -О,О!

+О,!О +O 10!

6 Э2 1,6 1,75 6 42,65

1,72

45 0

ЭО О

1,64 1,70

24 40 3

24 40 3

1 80 1 90 t 90 +0 15 +0>15

Э 8

О О

1,90 +О, 19 +О, 19

3 5 8

10 О

21,5

1,80 1,90 испольвован клористый кальций; иснольвован гидрат окисла кальция; раствор плотностью 4010 кг/м>; раствор ллотностью 1400 кг/м .

Составитель Л. Бестужева

Редактор М. Келемеш Техред М..Ходанич Корректор О.Кравцова

Заказ 2651/34 Тираж 531 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Состав> масЛ

SO !8а- елО>>ь меи е В качестве ускорителя В качестве ускорителя е»»

Ислольеован глинистый

Яснольеован глинистый !

>»»»

230 0,005 0,005 .0,005 1,40 1,55 1,55 +0,20 +О, 20

0,002 0,002

О О

0 0

О 0