Способ рафинирования чернового свинца от олова

Иллюстрации

Показать всеРеферат

Изобретение относится к цветной металлургии и может быть использовано в процессе рафинирования чернового свинца от олова. Цель изобретения - снюкение потерь свинца со съемами. Изобретение осуществляют следующим образом. В расплаве чернового свинца, содержащего 0,09-0,111 олова, при температуре 420-450 С загружают смесь, состоящую из отходов производства тетраэтилсвинца и едкого натра, взятых 0 с.оотношен1Ш 1: (0,67-1, 5) , перемешивают механической мешалкой. Кол1гчество смеси составляет 2-3Z от веса расплава . Образующиеся оловянные съемы снимают с поверхности расплава. Содержание свинца в дроссах составляет менее 10%. 1 табл. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИМЕСНИХ

КСГ1УБЛИН

А1

„„ЯО„„4ОО104 (51) 5

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

Патент ФРГ У 1046335, кл. С 22 В 13/06, 1965.

Ю

CO

CO

4ь

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТЬЙ (46) 30.08. 90. Бкл. М 32 (21) 4 138382/23-02 (22) 20. 1О. 86 (71) Государственный научно-исследовательский институт цветных металлов

"Гинцветмет" (72) М.П.Смирнов, В.С.Сорокина, В.А.Ленивцев и А.Б.Маниаф (53) 669.443.22 (088.8) (Se) Авторское свидетельство СССР

Р 877951, кл. С 22 В 13/06, 1981. (54) СПОСОБ РАФИНИРОВАНИЯ ЧЕРНОВОГО

СВИНЦА ОТ ОЛОВА (57) Изобретение относится к цветной металлургии и может быть использовано в процессе рафинирования чернового свинца от олова. Цель изобретения снижение потерь свинца со съемами.

Изобретение осуществляют следующим образом. В расплаве чернового свинца, содержащего 0,09-0,113 олова, при температуре 420-450 С загружают. смесь, состоящую нз отходов производства тетраэтилсвинца и едкого натра, взятых в соотношении 1:(0,67-1,5), перемешивают механической мешалкой. Количество смеси составляет 2-3Х от веса расплава. Образующиеся оловянные съемы снимают с поверхности расплава. Содержание свинца в дроссах составляет менее 1ÎÕ. 1 табл.

1400104

Изобретение относится к цветной металлургии и может быть использовано в процессе рафинирования чернового свинца от олова.

Целью изобретения является снижение потерь свинца со сьемами.

Способ осуществляется следующим образом.

В расплав чернового свинца, содер-10 жащего 0,09-0,11 мас.X олова, при температуре 420-450 С загружают смесь состоящую иэ отходов производства тетразтилсвинца и едкого патра, взятых в соотношении 1:(0,57-1,5), перемешивают механической мешалкой. Количество смеси составляет 2-3Х от веса расплава. Образовавшиеся оловянные сьеi мы снимают с поверхности чернового свинца. Содержание свинца в дроссах 20 составляет (10Х.

При вмешивании отходов производства тетраэтилсвинца, содержащих NaC1,.

Na0H, Na и свинец, преимущественно, в виде оксидсв, частично в виде 25 хлорида и интерметаллида, происходит их плавление,и протекают реакции:

Sn + 2 РЬО 2 Pb + SnO (1)

Sn + РЬС1 SnCly + Pb (2)

SnO + 2 NaOH Na>SnO> + И О (3)

SnClq + 4 NaOH + 1/2 О

Na1SnO> + 2 NaC1 + 2 Н О (4)

Растворенное в черновом свинце олово сначала взаимодействует с оксидом и хлоридом свинца (реакции 1, 40

2), затем образовавшиеся соединения олова реагируют с едким натром с образованием станната натрия (реакции 3, 4).

Загрузка на поверхность расплава 45 чернового свинца совместно с отходами производства тетраэтилсвинца едкого натра позволяет получить жидкие оловосодержащие съемы, благодаря чему резко уменьшаются механические потери свинца со съемами. Кроме того, образующиеся соли металлов — примесей (олова, мьппьяка и в незначительных количествах сурьмы) включают в свой состав не ион свинца, а ион натрия;

55 таким образом, сокращаются химические потери свинца.

Пример. Способ проверен в лабораторных условиях. Рафинированный черновой свинец, содержащий 0,11Х олова, в количестве 2 кг помещают в стальной тигель. При температуре

450 С в расплав в течение 30 мин вмешивают механической мешалкой реагенты . — отходы производства тетраэтилсвинца и едкий натр в количестве соответственно 1 и 1,5Х от веса расплава. Выход оловосодержащих съемов

1 9Х с концентрацией свинца 8,7Х (в прототипе 30-50X). Содержание олова в свинце после рафинирования составляет с 0,0057. (в прототипе 0,009

0,2X). Используемые в качестве окисляющей добавки отходы производства тетразтилсвинца содержат, 7: РЬ

23 7, Cl — 20 3, Na — 25 6, С вЂ” 4 8.

Иэ приведенных опытов видно, что лучшие результаты получены в примерах

7-10, т.е. при суммарном расходе едкого натра и отходов производства тетраэтилсвинца 2-3Х к весу расплава и соотношения реагентов 1:(0,67-1,5).

Рафинирование в условиях on. 4-5 (при расходе реагентов 1,57. и их соотношении (0,5-1):1 не дает преимуществ перед прототипом, так как содержание свинца в дроссах составляет

-; 507..

Увеличение расхода реагентов (примеры 1-2) также не дает преимуществ по сравнению с прототипом, потому что при резком снижении концентрации свинца в получаемых съемах (5,37) недостаточно эффективно протекает процесс удаления олова из чернового свинца.

Преимущество предложенного способа по сравнению с прототипом заключается в уменьшении потерь свинца при операции рафинирования чернового свинца от олова за счет снижения содержания свинца в оловосодержащих съемах до 7,5-8,77. (в прототипе 30507), т.е. на 21,3-42,57. (абс.).

Кроме того, использование отходов тетраэтилсвиица приводит к повышению извлечения свинца при рафинировании на " 0,2Х. формула и з о б р е т е н и я

-Способ рафинирования чернового свинца от олова, вялю пущий обработку расплава окисленнлми и хлористыми соединениями свинца, о т л и ч а ю шийся тем, что, с цел>,ю снижения з 1400104

I потерь свинца со сьемами, в качестве смесью упомянутых отходов /едкого натокнсленных и хлорнстых соединений ра, вэятых в соотношении 1:(0,67-1,5), свинца используют отходы проиэводст-, причем расход смеси составляет 2-3Z ва тетраэтнлсвинца и обработку ведут „ к массе расплава.

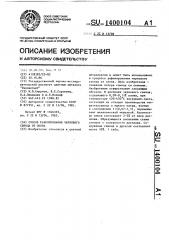

Результаты экспериментов по рафинированию чернового свинца от олова смесью отходов производства тетраэтилсвинца и едкого натра

Количество реагента, Х к массе свинца

Пример

СоотноХарактеристика сьемов

Остаточное рема, мин вение реагенсодержание содержание

РЪ, Х тов выход, Х отходы

Na0II Е (отходы

NaOH олова, 0,068

1 15 20 35

2 3,0 1,5 3,5

3 1,0 20 3 0

5 О 75 0 75 1 5

6 1,0 1,0 3,0

710 1525

8 15. 15 30

1: 1,33

I:0,5

1:2,0

1:0,5

30 3,0

5,3

4,4

4,7

0,07

0,087

3,3

8,1

57,8 О,OOS

49,1 0,005

5,2

40

3,2

0,04

1:0,5

3,0

20,0

0,005.

0,005

1,9

8,7

1:1,5

2,5

7,5

0,01

10 10 10 20

2,1

5,2

I:0,67

7,0 0,01

1,9

11 0 13 1,7 (сода)+(окись

0,07 свинца) (изнесть)

12 0,05 0,5 (сода) (РЪО) 30-50 0,06

600

30-50 0,009

120

Ф

Опыты осуществлены в условиях прототипа.

Составитель Н.Тумин

Редактор Л.Haродная Техред И.Зерес Корректор И.Эрдейи

Тираж 482 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3091

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектнаяэ 4