Устройство для автоматического крепления инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к области станкостроения и может быть использовано для автоматического крепления инструмента на фрезерных расточных , многооперационных и других станках. Целью изобретения является повьшение долговечности устройства при вь соких частотах вращения шпинделя путем исключения трущихся поверхностей в сопряжениях частей сило

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

»SU» 400792

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

С0

CO 3

CO

3Я

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2l) 4154348/25-08 (22) 01.12.86 (46) 07.06.88. Вюл. !! 21 (71) Особое конструкторское бюро станкостроения 31енинградского станкостроительного производственного объединения им, Я.М.Свердлова (72) В.Н.Коробейников (53) 621.952-229.2 (088,8) (56) Фомин С.Ф. Приспособления и вспомогательный инструмент к токарным станкам, — М,: 1!агтиз, .163, с.58, фиг.51. (51)4 В 23 В 31 04 В 23 ° 3 12 (54 ) УСТРОЙСТ!30 Д31Я АВТОМАТИЧЕСКОГО

КРЕШ!Е1!ИЯ ИНСТРУМЕНТА (57) Изобретение относится к области станкостроения и может быть использовано для автоматического крепления инструмента на фрезерных расточных, многооперационных и других станках. 1(елью изобретения является повьш ение цолговечности устройства при высоких частотах вращения шпинцеля путем исключения трущихся поверхностей в сопряжениях частей сило1400792 вого цилиндра. Устройство содержит шпиндель 5 с механизмом зажима инструмента, включающим толкатель 16 и пакет тарельчатых пружин 17. Узел отжима инструмента, взаимодействующий с толкателем 16, выполнен в виде гидроцилиндра, корпус 18 которого закреплен на заднем торце шпинделя 5.

Задняя крышка гидроцилиндра выполнена в виде корпуса 26 со ступенчатым отверстием, в котором установлены штуцер 38 на опорах вращения и втулка 33 с пазом на переднем торце. Штуцер во втулке расположен с зазором, образующим щелевое уплотнение, которое герметизируется уплотнительным элементом в виде кольца 45, установИзобретение относится к станкостроению и может быть использовано для автоматического крепления инструмента на фрезерных, расточных, многооперационных и других станках.

Цель изобретения — повышение долговечности устройства при высоких частотах вращения шпинделя путем исключения трущихся поверхностей в сопряжения частей силового цилиндра.

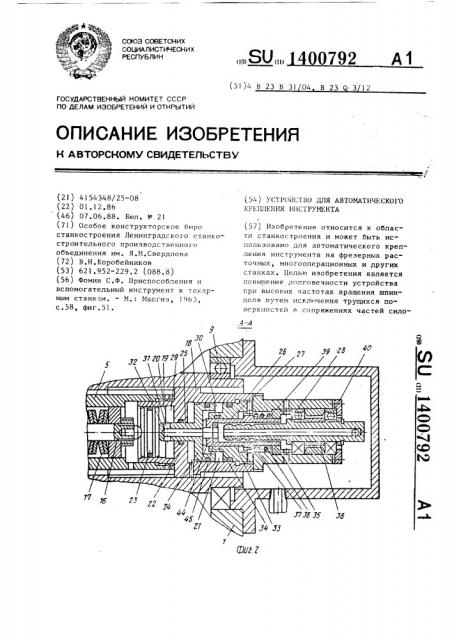

На фиг.1 показана шпиндельная бабка копировально-фрезерного станка, шпиндель которого оснащен устройством для автоматического крепления инструмента, вид спереди; на фиг. 2 — разрез А-А на фиг.l, уплотнительный элемент установлен в от" верстии втулки в положении "Инструмент зажат"; на фиг. 3 — то же, в положении Инструмент отжат"; на фиг. 4 — то же, уплотнительный элемент установлен на штуцере в положении "Инструмент зажат"; на фиг.5 то же, в положении Инструмент отжат".

Устройство для автоматического крепления инструмента может быть установлено на копировально-фрезерном станке, содержащем шпиндельную бабку 1 с кронштейном 2 и копировальным прибором 3, несущим копировальный палец 4. В шпиндельной бабке 1 смонтирован рабочий шпиндель 5 с концевой ленного в отверстии втулки с упором в бурт 44. При подаче гидравлического давления через штуцер 38 втулка

33 смещается в направлении штуцера и герметиэирует посредством кольца

45 щелевое уплотнение 39. После этого давлением жидкости в полостях 29 и 30 поршни 23 и 24 сдвигают толкатель 16, сжимая пакет тарельчатых пружин 17 для отжима инструмента.При соединении полостей 29 и 30 со сливом втулка 33 смещается под действием пружины 36 до упора в поршень 24.

При этом щелевое уплотнение 39 раз-. герметиэируется, т.е. контакт между вращающейся втулкой 33 и штуцером

38 отсутствует. 2 з.п. ф-лы, 5 ил.

2 фреэой 6, установленной в оправке 7, закрепленной в коническом отверстии шпинделя, Шпиндель установлен на подшипниках в продольно перемещаемой пи5 ноли 8.

Хвостовая часть шпинделя 5 выполнена шлицевой и сопряжена со шлицевым отверстием зубчатого колеса 9, установленного в корпусе шпиндельной бабки l на подшипниках 10 качения.

Зубчатое колесо 9 сцеплено с выходным зубчатым колесом коробки скоростей главного привода (не показано).

Перед шпиндельной бабкой 1 на копировально-фрезерном станке расположена стойка 11, на которой закреплены копир 12 и обрабатываемый штамп 13.

Шпиндельная бабка 1 установлена в направляющих поперечины 14 с возможностью перемещения вдоль оси шпинделя 5 под действием привода перемещения (не показан) ° Поперечина 14 ус" тановлена на стойке 15 с воэможностью

25 перемещения по ней в вертикальном направлении.

Устройство для автоматического крепления инструмента содержит расположенный внутри шпинделя 5 толкатель 16 (фиг.2), на котором смонтирован пакет предварительно сжатых пружин 17, являющихся узлом зажима инструмента (механизм зажима инстру14007

20 мента, например, в виде цанги, не показан).

Узел отжима инструмента, взаимодействующий с толкателем 16 и сжимают щий пакет тарельчатых пружин 17, выполнен в виде гидроцилиндра отжима, например двухступенчатого, корпус 18 которого жестко закреплен на заднем торце шпинделя 5 посредством резьбы 19.

В корпусе 18 выполнены передняя

20 и задняя 21 расточки, разделенные стенкой 22, в которых соответственно размещены передний 23 и задний 24 на- 15 жимные поршни. Задний поршень 24 своим полым штоком 25 контактирует с передним поршнем 23, который непосредственно контактирует с толкателем 16 (фиг.2).

В заднюю расточку 21 корпуса 18 ввинчен корпус 26 со ступенчатым отверстием малого 27 и большого 28 диаметров. Корпус 26 по своей функции является также крьш1кой корпуса 18, В последнем имеются две рабочие полости — передняя 29 и задняя 30, Передняя рабочая полость 29 расположена между передним поршнем 23 и стенкой

22, а задняя рабочая полость 30 между задним поршнем 24 и передней частью корпуса 26. Полости соединены между собой отверстиями 31 и 32 в полом штоке 25.

В отверстии малого диаметра 27 ус35 тановлена подвижная втулка 33 с пазом на торце, уплотненная по наружному диаметру герметизирующим уплотнением, образованным уплотнительным кольцом 34 (фиг.2). Втулка 33 другим 40 концом установлена в упорном кольце

35. На втулку 33 надета распорная пружина 36, упирающаяся одним концом в упорное кольцо 35, а другим — н бурт 37, выполненный в средней части

45 втулки 33.

Внутри втулки 33 расположена передняя часть штуцера 38, наружная поверхность которого сопряжена с отверстием втулки 33 с гарантированным

50 зазором, образующим щелевое уплотнение 39. Задняя часть штуцера 38 смонтирована на двухсторонней опоре качения, образованной подшипниками 40, установленными в отверстии большего диаметра 28 корпуса 26. В заднюю

55 часть штуцера 38 перпендикулярно ввернута подводная трубка 41 (фиг.1), средняя часть которой размещена в

92

4 направляющем пазу 42 ограждающего неподвижного колпака 43, прикрепленного к шпиндельной бабке 1 (фиг.1).

Щелевое уплотнение 39 между втулкой 33 H штуцером 38 дополнительно герметиэируется уплотнительными элементами, устанавливаемьпчи по двум вариантам во втулке 33 (фиг.2) или штуцере 38 (фиг.4).

Уплотнительный элемент установлен в отверстии втулки 33 и контактирует с торцовой поверхностью выполненного в ее передней части внутреннего кольцевого бурта 44, Уплотнительный элемент выполнен в виде кольца 45 из упругого материала, например фибры или фторопласта.

Уплотнительный элемент может быть установлен на наружной поверхности штуцера 38 и контактирует с буртом

46. M этом случае уплотнительный элемент также выполнен в виде кольца 47 из фибры или фторопласта.

Устройство для автоматического крепления автоматического инструмента работает следующим образом.

После окончания обработки шпинцель 5 останавливается и отжим инструмента производится подачей рабочей жидкости под давлением от гидростанции по подводной трубке 41, а через нее в штуцер 38. Затем жидкость попадает внутрь втулки 33 и через паз на ее торце в рабочие полости 29 и 30, а часть масла через щелевое уплотнение 39 попадает на слив. По мере возрастания давления рабочей жидкости в рабочих полостях 29 и 30 втулка 33 смещается в направлении от рабочей камеры 30 под действием на ее торец силы и сжимает распорную пружину 36.

При этом втулка 33 упирается своим внутренним буртом 44 и прижатым к нему уплотнительным кольцом 45 в торец подводного штуцера 38. Этим щелевое уплотнение 39 эагерметизировано и через него практически рабочая жидкость не проходит (фиг.2 и 3).

После герметизации щелевого уплотнения 39 давлением жидкости в рабочих полостях 29 и 30 поршни 23 и 24 сдвигают толкатель 16, сжимая пакет тарельчатых пружин 17, и тем самым захват механизма зажима инструмента расцепляется с головкой на хвостовике оправки 7, в которой закреплена фреза 6, Оправка 7 с фрезой Ь может быть свободно вынута иэ шпинделя 5

5 14007 и при необходимости может быть заменена на другую оправку с заточенной фреэой.

Зажим инструмента производится

5 снятием давления в подводной трубке

41 и подключением ее к сливу (гидравлические распределители не показаны).

Под действием упругой силы от пакета тарельчатых пружин 17 толкатель

16 смещается и передвигает поршни

23 и 24 в направлении рабочих полостей 29 и 30, выжимая из них рабочую жидкость ° Захват механизма зажима инструмента сцепляется с головкой на хвостовике оправки 7 с закрепленной в ней фрезой 6, и она затянута в конус шпинделя 5.

После падения давления жидкости в рабочих полостях 29 и 30 втулка 33 2р смещается под действием пружины 36 до упора в поршень 24. При этом щелевое уплотнение 39 разгерметиэируется, т.е. отсутствует контакт между вращающейся втулкой 33 и штуцером 38 25 (фиг.2), что способствует повышению работоспособности иэ-эа отсутствия трения скольжения, Устройство с герметиэацией щелевого уплотнения 39 посредством упор- З0 ного бурта 46 на штуцере 38 и противолежащим ему торцом втулки 33 (фиг.

4 и 5) работает аналогичным образом.

Особенностью устройства для автоматического крепления инструмента является возможность отжима и зажима оправки 7 с фрезой 6 в любом положении пиноли 8, что позволяет сохранить положение заменяемой оправки 7 с фрезой 6 относительно копировально- 4о го пальца 4.

Ф о р м у л а и з о б р е т е н и я

1. Устройство для автоматического крепления инструмента, содержащее закрепленный на заднем торце шпинделя корпус отжимно92 б го силового цилиндра, поршень которого жестко связан с полым штоком, предназначенным для передачи усилия на пакет тарельчатых пружин, и установленный со стороны задней крышки корпуса отжимного силового цилиндра штуцер, предназначенный для подвода рабочего тела в полость отжимного силового цилиндра, о т л и ч а ю щ е е с я тем, что, с целью повышения долговечности при высоких частотах вращения, задняя крышка отжимного цилиндра выполнена в виде корпуса со ступенчатым отверстием, в ступени меньшего диаметра которого со стороны полости отжимного цилиндра установлена с воэможностью осевого перемещения подпружиненная к торцу поршня отжимного цилиндра введенная в устройство втулка с герметизирующим уплотнением и торцовым пазом, при этом штуцер установлен на введенных в устройство опорах вращения в ступени большего диаметра и размещен свободным концом в отверстии втулки с гарантированным зазором, образующим щелевое уплотнение, причем устройство снабжено уплотнительным элементом, предназначенным для взаимодействия с передним торцом штуцера и торцовой поверхностью втулки.

2 ° Устройство по и ° 1, о т л и ч а ю щ е е с я тем,.что уплотнительный элемент установлен в отверстии втулки с возможностью взаимодействия с торцовой поверхностью выполненного в ее передней части внутреннего кольцевого бурта.

3, Устройство по п.1, о т л и— ч а ю щ е е с я тем, что уплотнительный элемент установлен на наружной поверхности штуцера и предназначен для взаимодействия с торцовой поверхностью выполненного в его средней части наружного кольцевого бурта.

)400792!

400792 л-я

84 I< óÐ

Составитель A.Сапенок

Техред Л.Сердюкова

Редактор М.Бланар

Корректор М.Шароши

Заказ 2752/14

Тираж 880

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4