Способ автоматической сварки под флюсом стыковых соединений

Иллюстрации

Показать всеРеферат

Изобретение относится к способам электродуговой сварки под флюсом листовых металлоконструкций с использованием флюсовой подушки. Цель - повышение качества сварного соединения путем исключения дефектов металла шва в виде шлаковых включений. Осуш.ествляют заклинивание флюса в зазоре между свариваемыми деталями под действием давления Р флюсовой подушки на высоту, равную 1/35-|-в/2. Образуют уплотненное основание из флюса по длине стыка. Обеспечивают формирование сварочной ванны без затекания жидкого металла в полости, незаполненные флюсом. Тем самым исключается образование шлаковых включений в металле .шва. Свариваемые кромки обрабатывают под тупым и острым углами скоса. Углы скоса кромок определяют из соотношения Рц2 90°± arctg(3b/S + l,5b), где b - ширина зазора между свариваемыми деталями; S - толщина свариваемых деталей. Сварку первого прохода выполняют на флюсовой подушке со смешением электрода от центра разделки кромок в сторону детали с острым углом скоса на величину, определяемую из соотношения а S/2 tg(90°-р,)- Ь/2. Сварку второго прохода выполняют с противоположной стороны стыка без смешения электрода от центра разделки. 2 ил. 1 табл. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 В 23 К 9/18, 33/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ вВ

CO

СР

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4071523/31-27 (22) 07.04.86 (46) 07.06.88. Бюл. № 21 (71) Липецкий политехнический институт (72) В. Е. Кривошея (53) 621.791.053 (088.8) (56) Авторское свидетельство СССР № 804298, кл. В 23 К 31/06, 26.03.78.

Патент США № 3842237, кл. 219 — 135, 1975.

П ате нт Ф P Г № 2541257, кл. В 23 К 31/06, 08.04.76.

Заявка Японии № 52-35624, кл. В 23 К 9/04, 1974.

Патент CLHA № 2269224, кл. 219 — 137.

Патон Б. Е. Технология электрической сварки металлов и сплавов плавлением.—

М.: Машиностроение, 1974, с. 768. (54) СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ СТЫКОВЫХ СОЕДИНЕНИЙ (57) Изобретение относится к способам электродуговой сварки под флюсом листовых металлоконструкций с использованием флюсовой подушки. Цель — повышение ка„„SU„„1400818 А1 чества сварного соединения путем исключения дефектов металла шва в виде шлаковых включений. Осуществляют заклинивание флюса в зазоре между свариваемыми деталями под действием давления P флюсовой подушки на высоту, равную 1/35+в/2.

Образуют уплотненное основание из флюса по длине стыка. Обеспечивают формирование сварочной ванны без затекания жидкого металла в полости, незаполненные флюсом. Тем самым исключается образование шлаковых включений в металле шва.

Свариваемые кромки обрабатывают под тупым и острым углами скоса. Углы скоса кромок определяют из соотношения

=90 +- агс1д(ЗЬ/S+1,5Ь), где Ь вЂ” ширина зазора между свариваемыми деталями; толщина свариваемых деталей. Сварку первого прохода выполняют на флюсовой подушке со смещением электрода от центра разделки кромок в сторону детали с острым углом скоса на величину, определяемую из соотношения а= S/2 tg (90 — Pi ) — Ь/2.

Сварку второго прохода выполняют с противоположной стороны стыка без смещения электрода от центра разделки, 2 ил. 1 табл.

1400818

Качество сварного

Сваривае— мый проход

Pежимы сварки

Угол скоса

Э 9 ñÅ з м/ч шва мм — 65:На флюсовой по41-43

10001050

18,5 5 Шлаковые каналы и другие де— фекты отсутствуют душк е

Pz= 115 0 обратной 1050 в 42-44 21,5 5 стороны 1100

Изобретение относится к способам электродуговой сварки под флюсом листовых металлоконструкций с использованием флюсовой подушки.

Цель изобретения — повышение качества сварного соединения путем исключения дефектов металла шва в виде шлаковых включений.

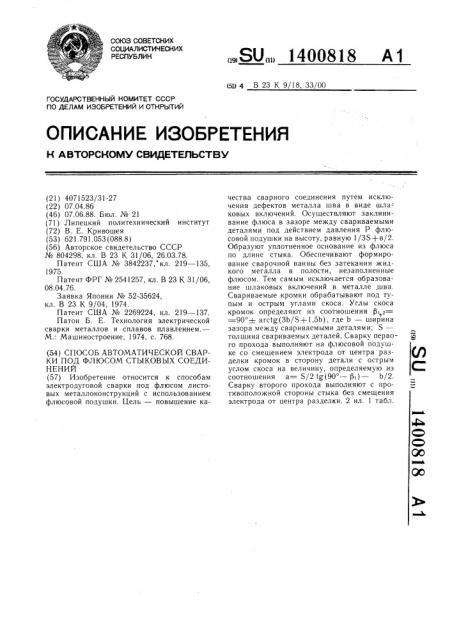

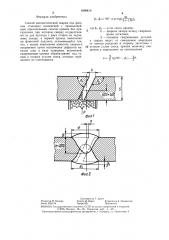

На фиг. 1 представлены конструктивные элементы подготовки кромок деталей под сварку; на фиг. 2 — размеры сварного шва стыкового соединения.

На фиг. 1 и 2 приняты следующие обозначения: S — толщина свариваемых деталей, мм; Ь вЂ” ширина зазора между свариваемыми деталями, мм; Pi и P — острый и тупой угол скоса кромок деталей, град.; P — давление флюсовой подушки; b — глубина проплавления первого прохода, мм; 1 — ширина усиления шва первого прохода, мм; f — ширина усиления шва второго прохода, мм;

g — высота усиления шва первого прохода, мм; gi — высота усиления шва второго прохода, мм; а — смещение электрода относительно острой кромки детали при сварке первого прохода, мм.

Способ осуществляют следующим образом.

Перед сваркой на соединяемых деталях изготавливают прямолинейные скосы кромок без притупления под острым и тупым углами относительно их поверхности. Детали собирают под сварку с равномерным зазором b для обеспечения качественного формирования шва и обеспечения гарантированного проплавления. Величину углов р скоса кромок выбирают из условия заклинивания в зазоре между деталями флюса от давления P флюсовой подушки на ( высоту, не превышующую одной трети толщины S свариваемых деталей. При этом образуют в зазоре уплотненное основание из флюса, равномерное по длине стыка для формирования на нем сварочной ванны и крисСварка под флюсом стыковых соединений с предлагаемыми конструктивными элементаллизации металла шва первого прохода.

Описанным приемом устраняют воздействие давления P флюсовой подушки на жидкий металл сварочной ванны и предотвращают затекания жидкого металла в пустые полости, незаполненные флюсом, тем самым искключая образование шлаковых включений.

Гарантированный провар достигают при глубине проплавления h первого прохода, равной 2/3 S, а высоту заклинивания флюса под

10 давлением флюсовой подушки устанавливают равной 1/3 S+ ф. Величину угла скоса кромок деталей вычисляют на основании заданных параметров высоты заклинивания флюса в зазоре между деталями

15 и ширины зазора из соотношения

Д,г = 90 + arctg(. ).

3b

Сварку первого прохода на флюсовой

20 подушке выполняют со смещением электрода относительно острой кромки детали, величину которого определяют из соотношения а= — tg (90 — 0 ) — .

2 2

Например, при сварке листовых деталей толщиной S=30 мм, на одной кромке изготавливают прямолинейный скос под углом Р, равным 65 относительно поверхности детали, а на второй кромке — скос под углом, равным 115 относительно поверхЗ0 ности детали. Сборку деталей выполняют с зазором b, равным 60 мм. При сварке первого прохода на флюсовой подушке электрод смещают в сторону детали с острым углом скоса на величину а, равную 4 мм от вершины острого угла.

Режимы сварки и результаты контроля качества сварного соединения приведены в таблице.

Сварку второго прохода выполняют с обратной стороны, размещая ось электрода по кромке детали с острым скосом. тами обеспечивает отсутствие в металле шва дефектов в виде шлаковых включений.

1400818 з

Формула изобретения

pi, Р2= 90 + агс1 5+1 5Ь

3b

a= — tg(90 — Р ) Р

©аг.1

Фиг.2

Составитель Т. Арест

Редактор М. Бланар Техред И. Верес Корректор А. Зимокосов

Заказ 2525/15 Тираж 921 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Способ автоматической сварки под флюсом стыковых соединений с прямолинейным параллельным скосом кромок без притупления, при котором сварку осуществляют за два прохода с двух сторон по заданному зазору, а первый проход выполняют на флюсовой подушке, отличающийся тем, что, с целью повышения качества сварного соединения путем исключения дефектов металла шва в виде шлаковых включений, свариваемые кромки обрабатывают под тупым и острым углами скоса, которые определяют из соотношения где Р1, Р2 — углы скоса кромок;

Ь вЂ” ширина зазора между свариваемыми деталями;

S — толщина свариваемых деталей, а сварку ведут со смещением электрода от центра разделки в сторону заготовки с

10 острым углом скоса, причем величину смещения а определяют из соотношения