Способ сварки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) 1) 4 В 23 К 33/00 28/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOIVlV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР пО делАм изОБРетений и ОтнРытий (21) 4078098/31-27

1 (22) 28.04.86 (46) 07.06.88. Бюл. 1)) 21 (71) Институт гидродинамики им. М.А.Лаврентьева (72) Л.Л.Рублевский, В.М.Кузнецов, Я.Б.Иохимович, М.А.Жуланов, В.В.Рубанов и В.П.Бурков (53) 621.791. 75 (088. 8) (56) Авторское свидетельство СССР

1Ф 1181830, кл. В 23 К 28/00, 1984.

Авторское свидетельство СССР

))) 634885, кл. В 23 К 33/00, 1977. (54) СПОСОБ СВАРКИ (57) Изобретение относится к свароч.ному производству, в частности к способам сварки крупногабаритных толстостенных конструкций, к которым предъявляются повышенные требования î точности изготовления и обработка которых после сварки невозможна. Оно может быть использовано в различных отраслях машиностроения. Цель — снижение продольных сварочных деформаций при сварке деталей до 40 мм. Перед сваркой на кромках деталей выполняют расположенные напротив друг дру- га поперечные вырезы, глубина которых

lÄ=(3-6)ч$ /Г, где $м — расчетяая площадь шва. Ширина вырезов не менее толщины свариваемых кромок. Длина выступов, образовавшихся между вырезами, составляет $„=(10-20)Л /Е. Паред сваркой каждую пару выступов прихватывают между собой не менее чем в двух точках, а сварку производят толь- д ко на участках выступов. При сварке деталей различной жесткости вырезы выполняют только на кромках менее жесткой детали. 2 в.л. ф-лм, 8 ил.

1400831

Изобретение относится к сварочному производству, в частности к способам сварки крупногабаритных толстостенных конструкций, к которым предъявляются повышенные требования Ilo точности изготовления и обработка которых после сварки невозможна, и может быть использовано в различных отраслях машиностроения. 10

Целью изобретения является снижение продольных сварочных деформаций при сварке деталей толщиной до 40 мм.

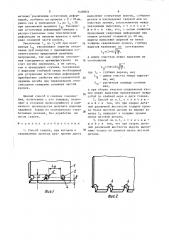

На фиг.1 представлена схема выпол-! ! нения вырезов на стенке таврового со- 15 единения, первый этап; на фиг.2 — то же, второй этап, на фиг.3 — первый этап для полки; на фиг.4 — то же,второй этап; на фиг.5 — выполнение скоса на стенке; на фиг.6 — сборка соедине- 20 ния; на фиг.7 — схема выполнения сварки; на фиг.8 — схема подготовки к сварке деталей неравных толщин.

Способ сварки осуществляется следующим образом.

В стенке таврового соединения 1 размечают и сверлят отверстия 2 диаметром d не менее толщины стенки о .

Расстояние от свариваемой кромки и шаг отверстий выбирают так, что рас- 30 стояния 1„ и L (фиг.1) составляют

I соответственно (3-6) -L и (10-20) --, t

rye Sö — расчетное сечение будущего сварного шва. Аналогичным образом 35 размечают и сверлят отверстия 2 на полке 3 по обе стороны от линии соединения (фиг.3) Затем в стенке выполняют вырезы путем удаления перемычек между отверстиями 2 и кромкой вырубкой или газовой резкой. При больших толщинах стенки 1 выполнение вырезов

4 возможно сразу газовой резкой без предварительного сверления отверстия

2. При этом между пазами остаются участки кромок в виде выступов 5 длиной L„.

Аналогичным образом выполняют вырезы 6 воеполке 3 (фиг.4). При этом во избежание начальных поводок при использовании для этой операции газовой резки предварительное выполнение отверстий 2 обязательно. Так как материал элементов 5, 7 между парами ближайших вырезов 4 и 6 имеет возможность нестесненного расширения при нагреве, существенных деформаций при газовой резке не наблюдается.

Аналогично, при снятии скоса 8 (фиг.5) газовой резкой на кромке стенки 1 выступы между вырезами 4 при нагреве беспрепятственно расширяются, не влияя на соседние выступы 5, в результате чего стенка 1 при изготовлении разделки существенных поводок не имеет.

При сборке таврового соединения каждый выступ 5 стенки 1 прихватывается с двух концов к соответствующей перемычке 7 полки 3. Прихватка элементов 5 и 7 между собой необходима, так как при последующей сварке таврового соединения неприхваченные полка и стенка деформируются от теплового расширения независимо и без прихватки могут быть соединены сваркой в положении, отличающемся от нужного. Прихватка вынуждает элементы соединения деформироваться совместно (фиг.6) °

Предлагаемое тавровое соединение, при условии, что пластическая зона деформации сдвига не выходит за пре1 делы вырезов 4 и 6 в материал сплошной части кромок, при любой произвольной последовательности заварки перемычек позволяет избежать остаточных деформаций вдоль оси соединения в целом для всего изделия, но угловые деформации полки (грибовидимость) могут иметь место. Для уменьшения этого вида деформаций К-образный шов начина-ют со сварки подварочного шва (при одностороннем скосе 8 на выступах 5 стенки 1), а затем. заваривают основной шов, при этом выступы 5 и перемычки 7 сваривают по крайней мере через один, оставляя часть перемычек несваренными., Затем в том же направлении осуществляют заварку оставшихся участков.

Это дает воэможность максимально остудить вначале заваренные участки, не прерывая процесса сварки, и таким образом увеличить производительность, не допуская при этом распространения зоны пластической деформации за пределы вырезов в материал сплошной части кромок.

Подобным образом выполняют соединения встык, угловые и бортовые, Сварка деталей неравных толщин с защитой обеих деталей от остаточных деформаций имеет такую особенность.

На более толстой детали 9 выполня-. ют буртик 10 путем фрезерования одного паза 11 параллельно оси соедине-, l4PP831

45 ния, если буртик расположен на кромке более толстой детали, или двух параллельных пазов, если буртик требуется выполнить на плоскости. Высоту буртиL ка Ь выполняют не меньшей, чем требу емая глубина выреза,1„ . Далее подготовка и сварка соединения ведутся описанным способом.

При сохранении неизменными разме- )p ров до и после сварки только одной детали разделка с выступами и вырезами выполняется только на этой детали.

Остаточные деформации и напряжения на ответной детали, например более 15 толстой, близки к деформациям и напряжениям после наплавки. Сварка при этом производится в менее напряженных режимах, чем в случае выполнения ее с вырезами на обеих кромках, 20

Уменьшение остаточных деформаций и изолирование эоны пластической деформации вырезами от распространения ее в сплошные части кромок основаны на явлении нестесненного теплового расширения.

При сварке в зависимости от интенсивности и длительности нагрева элементы кромок приобретают напряженное состояние,,вызванное неравномерным 30 расширением материала от неравномерного нагрева. Более нагретые области оказываются сжатыми, а менее нагретые — растянутыми.

На концах сечения S=L> 8, отстоящего от границы расплавленного металла на расстоянии Х, действуют максимальные срезающие напряжения, приближенно оцениваемые выражением

max Г<„р1. ° grad Т ° А(Т), где L — длийа перемычки вдоль шва;

grad Т вЂ” градиент температуры на расстоянии Х в рассматриваемый момент времени

А(Т) — коэффициент, учитывающий тепловое расширение и прочностные характеристики рассматриваемого сечения, зависящие от Т.

Если в данный момент t сечение

S=LII. о имеет температуру Т, то с „(t)= < е,(Т ).

Соотношение max Г (t) на концах сечения и „(Г) определяет характер деформации сдвига.

Если max c. ь с то происходит пластическая деформация, если max с то деформация осуществляется в упругой области.

Уменьшение длины перемычки 1., поэ Ч воляет границу- пластической,цеформации сдвига смещать в сторону оси шва и тем самым уменьшить 1„, но уменьшение длины перемычки 1, ограничивается технологическими возможностями применяемого вида сварки по отношению к толщине кромок.

При ручной дуговой сварке в нижнем положении с использованием электродов, применяемых для данных толщин при изготовлении непрерывных или прерывистых соединений, и с теми же режимами не составляет особых трудностей заварка перемычек L =(10-20) ( где S — площадь сечения сварного шва.

Выбор размера выреза 1» таким, что вырез выходит за пределы расположения границы пластической деформации, в связи с трудностями определения ширины зоны пластической деформации сдвига расчетным путем, определяется применением статического подхода.

При ручной электросварке низколегированных сталей укорочение изделия вдоль оси сварного соединения с за-! данной длиной перемычки 1, =(10-20) -а исключается, если вырезы распространяются от оси соединения на расстояГ ние 1„=(3-6) - . Для предотвращения

II сплавления перемычек между собой ширина вырезов должна быть 1

При заданной величине LI величина

1„ получена путем деформирдвания наплавкой по узкому торцу полос с вырезами, имитирующих предлагаемое соединение, а затем уточнена при испытаниях на изделиях, изготовленных ручной электросваркой. Испытаны сварные соединения с толшинами кромок 1,0-60 мм..

При толщинах кромок, соизмеримых с диаметром электрода, основной вклад в пластическую деформацию сдвига вносят более высокие значения градиента температуры, при больших толщинах— уменьшение упругих свойств материала в околошовной зоне в связи с длительо ным нагревом кромок до Т > 400-500 С, чем и объясняется сравнительное постоянство относительных величин LI и 1 S, При неизменной величине 1 увеличение 1. до L > 20S приводит к за1400831

20 кромок.

Фиг.2 метному увеличению остаточных деформаций, особенно на кромках с 8 (10 мм, равно как и уменьшение 1„до 1 с 38 при неизменной величине L . Увеличение остаточных деформаций связано с распространением эоны пластической деформации эа пределы вырезов в материал сплошной части кромок.

Увеличение 1„до 1„>6S при неизменных L увеличивает упругие откло3 нения при нагрузке с уменьшением со- ответственно предельной величины нагружения, так как упругие отклонения совершаются преимущественно за счет изгиба перемычек, а не среза, как в предыдущих случаях. Соединение с вырезами глубиной сверх необходимой для устранения остаточных деформаций приобретает свойства многоэлементной пружины изгиба при параллельном относительном смещении сплошных частей

Данный способ и сварные соединения, полученные с его помощью, позволяют в условиях мелкосерийного и единичного производства получать изделия заданной формы из окончательно отработанных деталей, без доработки их после сварки. формула и з о б р е т е н и я

1. Способ сварки, при котором в свариваемых кромках друг против друга выполняют поперечные вырезы, собирают детали и накладывают сварной шов на участках кромок, расположенных между указанными вырезами, о т л и ч а ю— шийся тем, что, с целью снижения продольных сварочных деформаций при сварке деталей толщиной до 40 мм, вырезы выполняют шириной не менее

10 толщины свариваемых кромок, глубину вырезов назначают из соотношения а длину участков между вырезами иэ

15 соотношения где 1„ — глубина выреза, мм; — длина участка между выреза J ми, мм;

S — расчетная площадь сечения шва, а при сборке участки свариваемых кромок между вырезами прихватывают между собой по крайней мере в двух точках.

2. Способ по п.1, о т л и ч а ю— шийся тем, что при сварке деталей различной жесткости толщину кром30 ки более жесткой детали на ширине не менее 1„ приводят к толщине кромки менее жесткой детали.

3. Способ по п.1, о т л и ч а ю— шийся тем, что при сварке деталей различной жесткости вырезы выполняют только на кромках менее жесткой детали.

1400831

1400831

/О у

Фиг,8

Составитель М.Буянов

Редактор И.Николайчук Техред М.Ходанич Корректор И.Муска

Заказ 2753/16 Тираж 921 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие г Ужгор ород» ул, проектная