Способ испытания образцов ребристых панелей на сжатие

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике, в частности к испытанию тонкостенных ребристых панелей на сжатие. Целью изобретения является повышение точности за счет учета погрешности изготовления панелей, что достигается дополнительным приложением поперечной нагрузки в контролируемых точках панели 6 до получения в ней заданного начального прогиба. Нагрузка от первого подвеса 24 передается на панель 6 посредством штока 20, а прогиб панели 6 в контролируемых точках измеряется тензометрическими преобразователями 27 перемещений. В устройстве предусмотрена возможность задания в панели 6 эксцентриситета относительно осевой сжимающей нагрузки путем перемещения ее торцов в горизонтальной плоскости при вращении микрометрических винтов И и 12. Осевая нагрузка на панель 6 передается от испытательной машины (не показана) через траверсы 2 и 3 и призмы 4. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

G 01 N 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н д BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4066519/25-28 (22) 06.05.86 (46) 07.06.88. Бюл. № 21 (71) Днепропетровский государственный университет им. 300-летия воссоединения

Украины с Россией (72) А. П. Колодяжный и В. Н. Добровольский (53) 620.173.214 (088.8) (56) Добровольский В. Н., Колодяжный А. П.

Экспериментальное исследование чувствительности к несовершенствам ребристых пластин при сжатии.— Строительная механика и расчет сооружений. М., 1982, № 2, с. 45 — 47. (54) СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ

РЕБРИСТЫХ ПАНЕЛЕЙ НА СЖАТИЕ (57) Изобретение относится к испытательной технике, в частности к испытанию тонкостенных ребристых панелей на сжатие.

„„SU„„1401333 А 1

Целью изобретения является повышение точности за счет учета погрешности изготовления панелей, что достигается дополнительным приложением поперечной нагрузки в контролируемых точках панели 6 до получения в ней заданного начального прогиба. Нагрузка от первого подвеса 24 передается на панель 6 посредством штока

20, а прогиб панели 6 в контролируемых точках измеряется тензометрическими преобразователями 27 перемещений. В устройстве предусмотрена возможность задания в панели 6 эксцентриситета относительно осевой сжимающей нагрузки путем перемещения ее торцов в горизонтальной плоскости при вращении микрометрических винтов 11 и 12. Осевая нагрузка на панель 6 передается от испытательной машины (не показана) через траверсы 2 и 3 и призмы 4.

3 ил.

1401333

Изобретение относится к испытательной ,технике, в частности к испытанию тонкостен ных ребристых панелей на сжатие.

Целью изобретения является повышение точности за счет учета погрешности изготовления панелей, что достигается дополнительным нагружением панели поперечной силой.

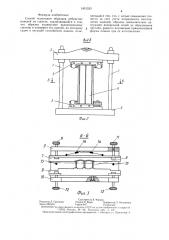

На фиг. 1 показана схема устройства; на фиг. 2 — - вид А на фиг. 1; на фиг. 3— разрез Б-Б на фиг. 2.

Устройство рамочной конструкции состоит из двух направляющих цилиндрических стоек 1, жестко прикрепленных к нижней траверсе 2, по которым может свободно перемещаться вверх-вниз верхняя траверса 3 переменной жесткости. Верхняя 3 и нижняя 2 траверсы снабжены призмами 4 с углом при вершине 45 . На призмы 4 через опорные планки 5 по прорезанным в них продольным конусным канавкам глубиной

0,5 мм и с углом при вершине 120 опирается испытуемая панель 6. На опорной планке 5 установлены две подвижные уголковые накладки 7 и 8 с направляюшими кольцевыми выступами под остроугольные скосы поперечных торцовых поверхностей опорных планок 5, причем полки накладок 7 и 8 имеют со стороны испытуемой панели 6 на всю ее ширину заданный фасонный профиль торцевого поперечного сечения. К продольным торцевым поверхностям опорных планок 5 крепятся пластины 9 и 10 с микрометрическими винтами 11 и 12 для перемешения и фиксации на опорных планках 5 накладок 7 и 8. По краям опорных планок 5 запрессовано два выступа 13, определяющих центр конусной канавки со стороны панели 6.

Между пластиной 10 и накладкой 7 установлены тензометрические преобразователи 14 перемещений.

Конструкция опорной планки 5 дает воз1 можность изменять и фиксировать на ней

1 торцевое поперечное сечение панели 6 со, гласно профилю торцевых поверхностей ! накладок 7 и 8 и определять положение

l нагружающих торцов панели 6 относительно плоскости нагружения с помощью тензометрических преобразователей 14.

На нижней плите 15 испытательной машины (не показано) расположены узлы механизма изменения поперечных прогибов панели 6 с помощью постоянных векторов поперечной силы Q. Стойки 16 с зажимами 17 и набором направляющих блоков 18 и 19 жестко закреплены на плите 15. Между блоками 18 и 19 перпендикулярно к плоскости панели 6 расположены штоки 20 с кронштейнами 21 и 22, к одному из которых в зависимости от направления вектора силы

Q через блок 18 присоединяются гибкие нити 23 с гиревым подвесом 24 на конце.

Штоки 20 с механизмом их перемещения имеют одинаковую конструкцию, их количество, расположение по длине и ширине панели 6, а также масса гиревых подвесов 24

55 определяются геометрическими параметрами начальных прогибов панели 6 и методикой проведения испытаний. В частности, при исследовании влияния величины эксцентриситета нагружения на несущую способность панели 6 с геометрическими несовершенствами в форме общей потери устойчивости штоки 20 можно располагать посередине длины панели 6 напротив каждого ребра, масса гиревых подвесов 24 для задания необходимой величины эксцентриситета приложения нагрузки при этом будет наименьшей (фиг. 3).

Для измерения величины поперечных перемещений в контролируемых точках панели 6 со стороны подкрепляющих ребер на нижней плите 15 испытательной машины установлена измерительная стойка 25 с подвижной по длине панели кареткой 26, на которой крепится батарея тензометрических преобразователей 27 перемещений.

Устройство работает следующим образом.

Перед установкой панели 6 на опорные планки 5 снимаются показания тензометрических преобразователей 14 перемешений, соответствующие положению накладки 7 при ее упоре в выступы 13. Вращением микрометрических винтов 11 накладку 7 перемещают на требуемую величину эксцентриситета нагружения. Панель 6 устанавливают на опорные планки 5, накладку 8 вращением микрометрических винтов 12 перемешают до упора в подкрепляющие ребра панели 6, задавая торцевой профиль панели 6, соответствующий профилю торцевой поверхности накладки 7.

Панель 6 с опорными планками 5 располагают между траверсами 2 и 3 нагружающего устройства, которое устанавливается между плитами 15 и 28 испытательной машины. По показаниям тензометрических преобразователей 27 определяют отклонение панели 6 в контролируемых точках от установленной на опорных планках величины эксцентриситета нагружения (показания тензометрических преобразователей 27 перемегцений, соответствующие линии приложения нагрузки, снимаются предварительно с использованием поверочной пластины) .

В контролируемых точках панели 6 со стороны обшивки выставляются штоки 20 и посредством приложения грузов на гиревой подвес 24 создают необходимое распределение поперечных прогибов панели по ее длине.

Для изменения прогиба в сторону подкрепляющих ребер шток 20 упирают в панель 6 (положение гиревого подвеса 24, соответствующее этому случаю, изображено на фиг. 3 пунктирной линией).

Если в одной из контролируемых точек панели 6 прогиб необходимо изменить на обратный, то шток 20 через нить 29 присоединяют к предварительно приваренному на панели 6 кронштейну 30.

1401333

Составитель В. Чернов

Редактор Л. Гратилло Техред И. Верес Корректор Л. Пилипенко

Заказ 253941 Тираж 847 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб.. д. 4, 5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Формула изобретения

Способ испытания образцов ребристых панелей на сжатие, заключающийся в том, что образец подвергают внецентренному сжатию и измеряют его прогиб, по которому судят о несущей способности панели, отли8

10 чаюи4ийся тем, что, с целью повышения точности за счет учета погрешности изготовления панелей, образец дополнительно нагружают поперечной силой до образования прогиба, равного искажению прямолинейной формы панели при ее изготовлении.