Способ получения конических отверстий

Иллюстрации

Показать всеРеферат

Изобретение;относится к обработке листовых материалов, в частности к способам получения конических отверстий в листовых заготовках. Цель - повышение точности поверхности отверстия . В заготовках формуют углубление в виде усеченного конуса. В дне уг-. лубления пробивают отверстие диаметром , большим или равным диаметру меньшего основания усеченного конуса. Зачтем выправляют деформированный участок до получения плоской, заготовки. При правке усилия прилагают с наруж ной стороны деформированного участка, в зоне, диаметр которой составляет 1,1-1,2 диаметра предварительно пробитого отверстия. 1 з.п. ф-лы, 1 л. i (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (д1) 4 В 21 D 28/26, 35!00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

l1O ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4026982/25-27 (22) 26.02.86 (46) 15.06.88. Бюл. 11r 22 (72) В.Е. Смирнов и В.П. Соболев (53) 621.983.31(088.8) (56) Авторское свидетельство СССР

В 776718, кл. В 21 Р 35/00, В 21 D 53/20, 02.01.79.

Патент Японии У 29608, кл. В 21 D 28/24, 12 С 501.4, 28.08.71.

Патент ФРГ 11r 1527558, кл. 7 с 53/20,,B 21 > 53/20, 28.03.74. (54) СПОСОБ ПОЛУЧЕНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ (57) Изобретение относится к обработке листовых материалов, в частности к способам получения конических отверстий в листовых заготовках. Цель— повышение точности поверхности отверстия. В заготовках формуют углубление в виде усеченного конуса. В дне уг лубления пробивают отверстие днамет" ром, большим или равным диаметру меньшего основания усеченного конуса. За тем выправляют деформированный участок до получения плоской. заготовки.

При правке усилия прилагают с наруж" ной стороны деформированного участка, в зоне, диаметр которой составляет

1,1-1,2 диаметра предварительно,про- Pg битого отверстия. 1 з.п. ф-лы, 1 йл.

1402389

Изобретение относится к обработке истовых материалов давлением, в чатности к способам получения кониеских отверстий в листовых заготов5 ках.

Цель изобретения — повьппение точности поверхности отверстий.

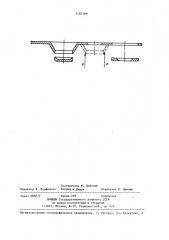

На чертеже показана последователь ость осуществления процесса получения отверстия.

Листовую заготовку устанавливают а штампе (не показан) и формуют в ей углубление в виде усеченного коо уса с углом, равным 180 -, гдеeL — 15 гол фаски. Затем на той же позиции тампа в дне углубления пробивают тверстие, диаметр которого больше и равен диаметру меньшего основаия усеченного конуса, образованного 20 ри формировании углубления, и связан меньшим диаметром отверстия вггоФовом изделии соотношением

at л о 25 где Й вЂ” диаметр пробиваемого отпр верстия;

d — меньший диаметр отверстия ь в изделии;

S — толщина материала заго- 30 товки;

at — угол фаски.

После пфобивки отверстия заготовку еремещают на следующую позицию, где деформированному участку с наружной З5 стороны в зоне диаметр которой сос1

Э тавляет 1,1-1,2 диаметра предварительно пробитого отверстия, прилагают ! усилия, направленные параллельно оси отверстия, и производят правку дефор- 40

Мированного участка до получения плоской заготовки. Далее заготовку перемещают на следующую позицию, где производят калибровку поверхности отверстия и вырубку детали.

Пример. В ленте из стали 10 толщиной 1,2 мм и шириной 22 мм осуществляли вытяжку углубления в виде о усеченного конуса с углом 60 и пробивали отверстие диаметром Il.ìì. На другой позиции штампа к наружной поверхности усеченного конуса прикладывали усилия полым пуансоном с диаметром наружной поверхности 12,1 мм. На следующей позиции осуществляли калибровку конического отверстия и вырубку детали диаметром 18 мм.

Использование предлагаемого способа позволяет повысить точность поверхности конического отверстия. формула изобретения

1. Способ получения конических отверстий в листовых заготовках путем образования углубления, пробивки в нем отверстия диаметром, превьппающим диаметр отверстия в готовом изделии, и последующей правки деформированного участка заготовки, о т л и ч а юшийся тем, что, с целью повышения точности поверхности отверстий, углубление образуют в виде усеченного конуса, меньшее основание которого выполняют с диаметром, не превышающим диаметр пробиваемого в нем отверстия.

2. Способ по п. 1, о т л и ч а юшийся тем, что в процессе правки усилия к деформированному участку прилагают в зоне, диаметр которой составляет от 1,1 до 1,2 диаметра предварительно пробитого отверстия.

I 40? 389

Составитель Ю. Цейтлин

Редактор Т. Парфенова Техред М.Дндык Корректор М. Демчик

Тираж 709 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 2807/7

Производственно-полиграфическое предприятие, г. Ужгород, ул.. Проектная, 4