Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам и устройствам для высадки утолщений на трубчатых заготовках, склонных к потере устойчивости при высадке. Цель - повышение качества изделий за счет стабилизации условий заполнения утолщения материалом загоf5 & (Л tc 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

Д11 4 В 21 J 5/08, 13/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, 13,", ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3929858/31-27 (22) 18.07.85 (46) 15.06.88. Бюл. Ф 22 (71) Ростовский-на †До завод-ВТУЗ при Производственном объединении

"Ростсельмаш" (72) А.Ю.Аверкиев, 10 À.Алюшин, С.А.Шульга и А.Н.Шипилов (53) 621.735.32(088.8) (56) Авторское свидетельство СССР

М- !049155, кл. В 21 J 5/08, В 21 J 13/02, 1982.

„„SU„„1402403 А1 (54) СПОСОБ ПОЛУЧЕНИЯ НАРУЖНОГО ЦИЛИНДРИЧЕСКОГО УТОЛЩЕНИЯ НА ТРУБЧАТОЙ

ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением, а именно к способам и устройствам для высадки утолщений на трубчатых заготовках, склонных к потере устойчивости при высадке. Цель — повышение качества изделий за счет стабилизации условий заполнения утолщения материалом заго1402403 товки, повышение надежности работы ус тройс тва и снижение энергозатрат за счет уменьшения усилий. Пуансон

4, установленный концентрично оправке 5, формирует цилиндрическое утолщение на заготовке 3 в ручье матрицы

1. При этом высадка утолщения осу— ществляется в две стадии. На первой стадии пуансон и матрица движутся с одинаковыми скоростями. На второй стадии матрица продолжает перемещаться с прежней скоростью, а пуансон движется с меньшей скоростью. Такое переключение скоростей осуществляется автоматически с помощью узла коррекции. Узел содержит размещенные в верхней плите 6 ползушки 16, взаимодействующие своими скошенными поверхИзобретение относится к обработке металлов давлением, а именно к способам и устройствам для высадки утолщений на трубчатых заготовках, склонных к потери устойчивости при высад- 5 ке.

Целью изобретения является повышение качества изделий за счет стабилизации условий заполнения утолщения материалом заготовки, кроме того, по10 вышение надежности устройства и снижение энергозатрат за счет уменьше— ния величины усилий.

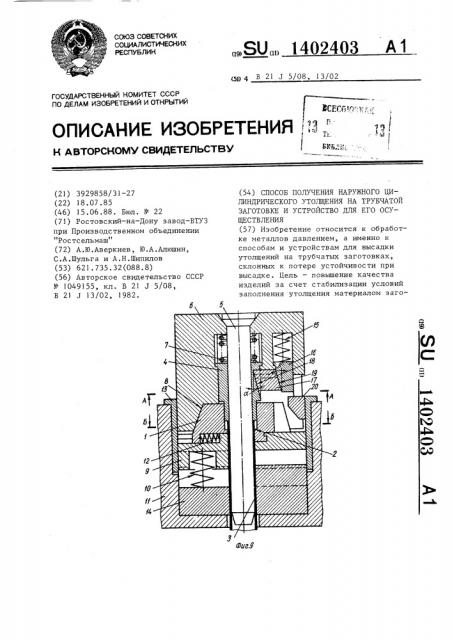

Н а фиг . 1 пр едс тавл ена схема выс ад—

15 ки утолщения в начальной момент первой стадии; на фиг.2 — то же, в ко— нечный момент; на фиг.3 — схема высадки утолщения в промежуточный момент второй стадии; на фиг.4 — то же, в конечный момент; на фиг.5-8 — аналогичные схемы высадки утолщения, расположенного на удалении от торца трубчатой заготовки, на фиг.9 — устройство для высадки утолщения на торце трубчатой заготовки в начальный момент первой стадии высадки, продольный разрез; на фиг.10 — то же, по окончании процесса высадки; на фиг.11 — разрез А-А на фиг.9; на фиг.12 — разрез Б-Б на фиг.9; на

30 фиг.13 — разрез  — В на фиг.12. ностями с дифференциальными клиновыми элементами 17. Последние взаимодействуют с наклонными выемками на боковой поверхности пуансона 4. Благодаря малым значениям углов наклона клиновых поверхностей элементов 17 к оси устройства на первой стадии высадки утолщения пуансон 4 перемещается совместно с матрицей 1 вдоль поверхности заготовки 3. На второй стадии высадки ползушки 16 перемещаются к верхней плите 6 от упоров 20, смонтированных на неподвижной плите 11 .

Это приводит к уменьшению скорости перемещения пуансона относительно матрицы, а следовательно, к увеличению объема ее ручья. 6 з.п. ф-лы, 13 ил.

Способ осуществляют следующим образом.

В ручей матрицы 1 (фиг.1), ограниченный выполненным в последней уступом 2 (фиг.2), помещают нагретую трубчатую заготовку 3. Опускают пуансон 4 и в момент соприкосновения его торца с торцом трубчатой заготовки

3 матрицу 1 начинают перемещать вниз со скоростью, равной скорости движения пуансона 4. При этом перемещение металла в радиальном направлении к оси пуансона 4 и матрицы 1 ограничивают оправкой 5, введенной в трубчатую заготовку 3.

Первая стадия высадки заканчивается в тот момент, когда металл заготовки полностью заполнит объем ручья матрицы 1 между уступом 2 и торцом пуансона 4. Ввиду того что расстояние между последними в ходе первой стадии высадки не изменяется, длина утолщения, получаемого на этой ступени, может быть взята равной максимально допустимой (критической) длине высаживаемого участка заготовки.

По окончании первой стадии высадки скорость пуансона 4 замедляют по сравнению со скоростью матрицы 1, скорость которой не изменяют. При этом скорость v движения пуансона

1402403 связана со скоростью ч перемещения м матрипь< следующей зависимостью:

1 2

S) При этом толщина стенки после высадки составила

S< = 1,25 S = 1,25 4 = 5 мм, т.е. наружный диаметр полученного утолщения составил

D = 47 мм.

На второй стадии высадки скорость перемещения пуансона была уменьшена на величины

v = v (1 — †) = v (1-0 8) S м М

0,2 «,„.

Длина высаживаемого на второй ступени цилиндрического утолщения составила

1 = 15 мм, соответственно общая длина полученного утолщения оказалась равной

105 55

Устройство для высадки цилиндрических утолщений на трубчатых заготовках содержит разъемную в виде отгде S u S — площади поперечных се) чений заготовки и утолщения соответственно.

Металл заготовки на второй стадии высадки заполняет непрерывно образующееся пространство между нижним торцом предварительно полученного утолщения и уступом 2 матрицы 1.

По окончании второй стадии высадки и получении готового изделия матрицу 1, пуансон 4 и оправку 5 возвращают в исходные положения. Извлекают готовое изделие и устанавливают оче20 редную трубчатую заготовку 3.

Пример. В качестве исходной заготовки использовали трубу ф 45 "

« 4 мм из стали 45. Температура деформируемого участка в процессе высадки

750...850 С.

На первой стадии высадки (при оди— иаковой скорости пуансона и матрицы) высаживали цилиндрическое утолщение длиной 1<, равной критической дли30 не 1„

1„= 2,0 D = 2,0 45 = 90.мм. дельных секций матрицу 1 с уступом 2, образующим ручей для размещения высаживаемой части заготовки 3, а также пуансон 4, оправку 5.

Оправка 5 жестко смонтирована на подвижной верхней плите 6, в которой концентрично оправке смонтирован под— вижный вдоль продольной оси ус.тройства полый пуансон 4, подпружиненный относительно верхней плиты 6 пружиной 7. Секции матрицы 1, плоскости разъема которых проходят через продольную ось устройства, имеют на наружной боковой поверхности скосы 8, посредством которых они взаимодейст— вуют с ответными скосами верхней плиты 6. Разъемные секции матрицы 1 установлены с возможностью радиального перемещения в направляющих промежуточной плиты 9, подпружиненной упругими элементами 10 относительно неподвижной плиты 11. Разъемные секции матрицы 1 подпружинены посредством упругих элементов 12 относительно промежуточной плиты 6 в радиальном направлении. Верхняя плита 6 и промежуточная плита 9 перемещаются по общей направляющей 13 неподвижной плиты 11. Устройство содержит уста— новленное на неподвижной плите 11 средство фиксации недеформируемого в направлении высадки участка заготовки в виде радиального зажима 14, а также смонтированный в верхней плите 6 узел коррекции относительных скоростей пуансона и матрицы. Он включает несколько равномерно расположенных по окружности верхней плиты

6 подпружиненных относительно нее упругими элементами 15 ползушек 16, установленных с возможностью перемещения вдоль продольной оси устройства.

В радиальных пазах верхней плиты 6 установлены дифференциальные клиновые элементы 17 между ползушками 16 и наружной боковой поверхностью пуансона 4. Со стороны этих деталей на элементах 17 выполнены клиновые поверхности 18 и 19 и на сопрягающихся с ними поверхностях ползушек 16 и пуансона 4 — ответные клиновые поверхности. При этом углы наклона к продольной оси устройства этих по— верхностей меньше углов самоторможения, а угол наклона о<. клиновых поверхностей пуансона 4 и элемента 17 больше угла наклона Р противолежащих поверхностей элемента 17 и ползушки

1402403

55

16. Дифференциальные клиновые элементы 17 размещены в радиальном направлении. В верхней части направляющей

13 жестко смонтированы упоры 20 ползушек 16.

Величины углов оС и Р устанавливаются из условия заклинивания клиноо вых пар поверхностей, т.е. P =7...10, и заполнения ручья матрицы на второй стадии высадки, т.е.

Б и.

K = arctg (††— tg(3)

S) где S u S — соответственно площади поперечных сечений трубчатой заготовки и цилиндрического утолщения.

Устройство работает следующим об— разом.

Трубчатую заготовку 3 устанавли вают в радиальный зажим и зажимают.

После этого в трубчатую заготовку

3 вводят оправку 5, одновременно верхняя плита 6 перемещается вниз.

При этом элементы )5 находятся в разжатом состоянии, ползушки 16 — в крайнем нижнем относительно верхней плиты 6 положения, а элементы 17 заходят клиновыми поверхностями 18 в пазы, выполненные на боковой поверхности пуансона 4, удерживая последний также в крайнем нижнем относительно плиты 6 положении.

При движении плиты 6 вниз клиновые скосы 8 на ее внутренней поверхности воздействуют на клиновые поверхности разъемных секций матрицы

1, перемещая их в радиальном направ— лении к оси устройства.

В тот момент, когда разъемные секции матрицы 1 прижимаются к боковой поверхности заготовки 3 и зазоры между ними исчезают, пуансон 4 касается своим торцом торца трубчатой заготовки 3.

Далее под действием плиты 6 разьемные секции матрицы 1 перемещаются вместе с промежуточной плитой 9, а пуансон 4, жестко связанный с плитой

6, вследствие заклинивания клиновых пар поверхностей элементов 17 с пуансоном 4 и ползушками )6, начинает высаживать утолщение на торце трубчатой заготовки 3, заполняя металлом ручей матрицы 1. Таким образом осуществляется первая стадия высадки.

При этом в процессе опускания проме5

30 жуточной плиты 9 выступы 21 в ее нижней части заходят в пазы 22, выполненные в радиальном зажиме 14 и, следовательно, на внешней боковой поверхности трубчатой заготовки 3 отсутствуют кольцевые участки, со свободной поверхностью, т.е. смятие трубчатой заготовки 3 исключено.

В тот момент, когда металл полностью заполнит ручей матрицы 1, ограниченный ее уступами 2 и рабочим торцом пуансона 4, первая ступень высадки заканчивается.

В этот же момент упоры 20 упираются в ползушки 16 и останавливают их, в результате чего дифференциальные клиновые элементы 17 под действием передаваемого пуансоном 4 усилия высадки начинают перемещаться в радиальном направлении от оси штампа со скоростью, определяемой скоростью перемещения ползушек 16 относительно плиты. Тем самым пуансону 4 сообщается замедленная скорость движения в направлении перемещения матрицы ), которая продолжает перемещаться с прежней скоростью.

Углы о и )Ъ, под которыми наклоне- ны противолежащие поверхности 18 и

19 элементов 17, обусловливают относительную скорость перемещения пуансона, обеспечивающую полное заполнение металлом непрерывно образующегося пространства между нижним торцом полученного на первой стадии высадки утолщения и уступами 2 разъемных секций матрицы 1, и таким образом осуществляется стадия высадки цилиндрического утолщения на трубчатой заготовке.

По окончании второй стадии высадки и получении готового изделия плита 6 и оправка 5 отводятся в исходное положение, под действием элементов 15 ползушки 16 возвращаются в исходное положение, перемещая элементы 17, а с ними возвращается в исходное положение пуансон 4, подпружиненный пружиной 7.

Под действием элементов 10 возвращается в исходное положение промежуточная плита, а разъемные секции формообразующей матрицы 1 перемещаются в исходное положение под деиствием элементов 12.

Раскрывается радиальный зажим 14, и готовая деталь извлекается из устройства.

1402403

После установки следующей трубчатой заготовки 3 процесс высадки в две стадии повторяется.

Формул а изобретения

1. Способ получения наружного цилиндрического утолщения на трубчатой заготовке, включающий двухстадийную !ð его высадку пуансоном и матрицей с ручьем, образующими инструмент за один его рабочий ход с приложением деформирующего усилия в направлении продольной оси заготовки и фиксацией недеформируемого участка заготовки, расположенного за деформируемым участком в направлении приложения усилия деформирования, о т л и ч а юшийся тем, что, с целью повышения качества изделий за счет стабилизации условий заполнения ручья матрицы металлом заготовки, при образовании утолщения на первой стадии высадку осуществляют в полости ручья 25 постоянного объема при перемещении пуансона и матрицы вдоль оси заготовки с одинаковыми скоростями до момента заполнения этого объема, после чего на второй стадии высадку осуществляют в полости ручья увеличивающегося по ходу инструмента объема за счет уменьшения скорости перемещения пуансона, при этом на протяжении всего хода инструмента скорость

35 перемещения матрицы оставляют неизменной.

2. Способ по п.1, о т л и ч а юшийся тем, что отношение скоростей перемещения пуансона и матрицы 4р на второй стадии высадки утолщения

>п выбирают из зависимости — — = — -"-, ум Re v„> м скоРости перемещения 45 пуансона и матрицы соответственно, S и S — площади поперечных сечений заготовки и утолщения соответственно.

3. Способ по пп.! и 2, о т л и— ч а ю шийся тем, что высадку утолщения осуществляют на оправке.

4. Устройство для получения наружного цилиндрического утолщения на трубчатой заготовке, содержащее подвижную верхнюю плиту с установленным на ней пуансоном, неподвижную плиту

55 со средством фиксации недеформируемого в направлении высадки участка заготовки, подвижную в направлении вдоль оси штампа подпружиненную относительно неподвижной плиты промежуточную плиту с размещенной на ней разъемной в плоскости, проходящей через упомянутую ось, матрицей, секции которой подпружинены относительно промежуточной плиты и смонтированы на ней с возможностью ограниченного радиального возвратно-поступательного перемещения, размещенный на подвижной верхней плите клиновой механизм смыкания секций матрицы, а также узел коррекции относительных скоростей пуансона и матрицы с дифференциальными клиновыми элементами со скосами, смонтированными с возможностью ограниченного радиального перемещения, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изделий и надежности, а также снижения энергозатрат за счет уменьшения усилий при радиальном перемещении дифференциальных клиновых элементов, пуансон установлен подвижно вдоль оси штампа и подпружинен относительно верхней плиты, узел коррекции относительных скоростей пуансона и матрицы выполнен в виде смонтированных в верхней плите с возможностью огра— ниченного перемещения вдоль оси устройства подпружиненных относительно верхней плиты ползушек по числу дифференциальных клиновых элементов, установленных в радиальных пазах, выполненных в подвижной плите размещенных между наружной поверхностью пуансона и ползушками и имеющих оппозитное расположение клиновых скосов, и упоров, жестко смонтированных напро— тив ползушек в направлении их перемещения, при этом на прилежащих к клиновым поверхностям дифференциальных элементов поверхностях ползушек и пуансона выполнены клиновые скосы, ответные скосам клиновых поверхностей дифференциальных элементов, углы наклона которых к оси устройства не превышают углов самоторможения, а углы наклона скосов клиновых поверхностей дифференциальных элементов и ответных поверхностей пуансона превышают углы наклона противолежащих клиновых поверхностей дифференциальных элементов.

5. Устройство по п.1, о т л и ч а ю щ е е с я тем, что оно снабжено размещенной концентрично пуансону оправкой.

1402403

Naz.2

6. Устройство по пп.4 и 5, о т личающееся тем,что,с целью расширения технологических возможностей за счет обеспечения высадки утолщения на длинномерных заготовках, средство фиксации недеформируемого в направлении высадки участка заготовки выполнено в виде радиального зажииа.

7. Устройство по пп.4-6, о т л ич а ю щ е е с я тем, что на обращенных одна к другой поверхностях радиального зажима и промежуточной плиты выполнены радиальные пазы и ответные им выступы с возможностью размещения указанных выступов в соответствующих пазах при высадке утолщения.

1402403

1402403 фиг. И

1402403

1402403

Составитель А.Быстров

Редактор M.Öèòêèíà Техред M.Дидык Корректор N.Äåì÷èê

Заказ 2807/7 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4