Способ испытания пульпового насоса и стенд для испытания пульпового насоса

Иллюстрации

Показать всеРеферат

Изобретение м.б. использовано для испытания агрегатов, работающих на высоковязкой и абразивной рабочей среде. Цель изобретения - повышение точности и достоверности результатов испытаний путем максимального приближения условий испытания к реальным условиям работы насоса. Параллельно испытуемому насосу (Н) 3 подключен вспомогательный Н 26 и на их выходе установлена система 27 стабилизации св-в рабочей среды (PC). К напорной магистрали 32 Н 3 и 26 подключено нагружающее устройство 5, выполненное в виде системы трубчатых элементов 29-31, подключенных по последовательно-параллельной схеме. С входом Н 3 сообщена расходная емкость 1, содержащая устр-во 4 для поддержания начальных заданных св-в PC. Система 27 выполнена в виде трех параллельных участков 33-35 магистрали 32. В каждом участке установлено устр-во (36-38) стабилизации св-в PC с грубой, средней и тонкой степенями настройки соотв. Устр-ва 36-38 выполнены каждое в виде турбулизирующего и дросселирующего элементов, установленных последовательно в одном корпусе, Св-ва PC предварительно стабилизируют путем многократного ее пропускания через систему 27 стабилизации , контролирую наступление момента стабилизации заданных св-в PC, а затем исгытывают Н на стабилизированной PC, 2 с, и 2 з,п. ф-лы, 3 ил. с сл 4 о ю vl 4

„.SU, 1402714

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСНИК

РЕСПУБЛИК

А1 (51)4 F 04 В 51/00

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, ":. ц

Н ABTOPGH0MY СВИДЕТЕЛЬСТВУ

4Ô (21) 4 14 7 767/25-06 (22) 17. 11.86 (46) 15.06.88. Бюл. Р 22 (7 1) Всесоюзный научно-исследовательский и проектно-изыскательский институт трубопроводного гидротранспорта (72) Н.И.Валяев, Ю.Ф.Коротков, Е.П.Олофинский, А.П.Пивоваров, Н.Н.Скрыпник, Б.С.Степин, И.А.Чиненков и P.М.Юнисов (53) 621. 671 (088. 8) (56) Авторское свидетельство СССР

N - 1237792, кл.. Р 04 В 51/00, 1982. (54) СПОСОБ ИСПЫТАНИЯ ПУЛЬПОВОГО

НАСОСА И СТЕНД ДЛЯ ИСПЫТАНИЯ ПУЛЬПОВОГО НАСОСА (57) Изобретение м.б. использовано для испытания агрегатов, работающих на высоковязкой и абразивной рабочей среде. Цель изобретения — повышение точности и достоверности результатов испытаний путем максимального приближения условий испытания к реальным условиям работы насоса.

Параллельно испытуемому насосу (Н) 3 подключен вспомогательный Н 26 и на их выходе установлена система 27 стабилизации св-в рабочей среды (РС) .

К напорной магистрали 32 Н 3 и 26 подключено нагружающее устройство 5, выполненное в виде системы трубчатых элементов 29-3 1, подключенных по последовательно-параллельной схеме. С входом Н 3 сообщена расходная емкость

1, содержащая устр-во 4 для поддержания начальных заданных св-в PC.

Система 27 выполнена в виде трех параллельных участков 33-35 магистрали

32. В каждом участке установлено устр-во (36-38) стабилизации св-в

PC с грубой, средней и тонкой степенями настройки соотв. Устр-ва 36-38 ф выполнены каждое в виде турбулизирующего и дросселирующего элементов, установленных последовательно в одном корпусе. Св-ва PC предварительно стабилизируют путем многократного ее пропускания через систему 27 стабилизации, контролируют наступление Вю 4 момента стабилизации заданных св-в р

РС, а затем испытывают Н на стабилизированной PC. 2 с. и 2 s.ï. ф-лы, 3 ил.

1402714

Изобретение относится к испытательной технике и может быть использовано при испытаниях насосов, гидравлической арматуры и других агре5 гатов, требующих проверки их работы иа высоковязкой и абразивной рабочей среде.

Цель изобретения — повышение точности и достоверности результатов ис- 1 пытания путем максимального приближения условий испытания к реальным ус.йовиям работы насоса.

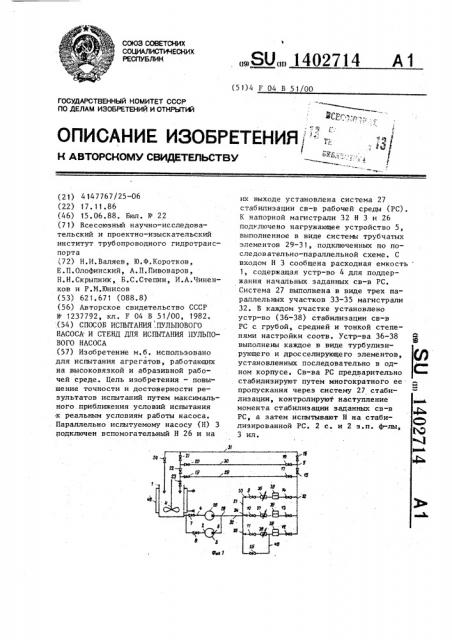

На фиг. 1 представлен стенд для

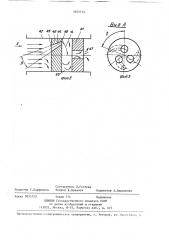

Испытания пульпового насоса; на 15 фиг, 2 — устройство стабилизации

Свойств рабочей среды; на фиг. 3— вид Л на фиг. 2.

Способ испытания пульпового насоса реализуется в стенде для испытания, который содержит расходную емкость 1,.

Сообщенную со входом 2 испытуемого насоса 3 и содержащую устройство 4 для подцержания начальных заданных свойств рабочей среды, нагружающее устройство 5, установленное на выходе 6 из испытуемого насоса 3, запорНо †регулирующ арматуру в виде заДвижек 7-25, при этом стенд снабжен вспомогательным насосом 26, подключен««ым параллельно испытуемому насосу 3, системой 27 стабилизации свойств рабочей среды, установленной на выходе 28 испытуемого и вспомогательного насосов 3 и 26 соответствен««о, причем нагружающее устройство 5 35

Нь«полнено в виде системы трубчатых

1 элементов 29-31, подключенных к напор« ой магистрали 32 насосов 3 и 26 по последовательно".параллельной схеме, система 27 стабилизации рабочей сре- 40 ды включает три параллельных участка 33-35 напорной магистрали 32 насосов 3 и 26 с установленными в каждом из них устройствами 36"38 стабилизации соответственно с грубои, 45 средней и тонкой степенями настройки, а также устройством 39 контроля

"-a свойствами рабочей среды в виде пробоотборника. При этом устройства

36-38 стабилизации выполнены каждое 50

ri виде последовательно установленных турбулизирующего и дросселирующего элементов 40 и 41 соответственно, установленных в общем корпусе 42 с образованием полости 43, причем турбулизирующий элемент 40 выполнен с рядом сужающихся каналов 44 с входным и выходным отверстиями 45 и 46 соответственно, расположенных под .углом a к оси корпуса 42 с углом конусности р, при этом выходное отверстие 46 канала 44 сдвинуто относительно входного отверстия 45 на угол . В дросселирующем элементе

41 выполнено отверстие 47, размер которого выбирается из условия заданного максимального размера частиц.

Кроме этого, расходная емкость 1 имеет термокамеру 48, а напорная магистраль 32 имеет дополнительный участок 49 для подключения испытуемого насоса 3 к нагружающему устройству 5.

Стенд для испытания функционирует следующим образом.

Твердую и жидкую фазы рабочей среды помещают в расходную емкость 1, где с помощью устройства 4 для поддержания начальных заданных свойств в процессе испытания осуществляется перемешивание рабочей среды до получения равномерной концентрации твердых частиц. Затем рабочая среда через задвижку 7 подается во вспомогательный насос 26, с выхода 28 которого поступает в напорную магистраль

32 и далее в систему 27 стабилизации свойств. С помощью задвижек 9-11 рабочая среда одновременно или поочередно поступает в устройства 36-38 стабилизации параллельных участков

33-35 напорной магистрали 32, где происходит процесс интенсивного измельчения твердых частиц потока. Далее рабочая среда через пробоотборники*39 при помощи задвижек 12-18, поступает в трубчатые элементы 29-31 нагружающего устройства 5, при этом для получения необходимоro уровня нагружения трубчатые элементы 29-31 подключаются посекционно. После прохождения нагружающего устройства 5 рабочая среда через задвижки 19-24 вновь поступает в расходную емкость

При работе вспомогательного насоса 26 расходная емкость 1 с помощью задвижки 8 отключена от входа

2 испытуемого насоса 3. Процесс циркуляции рабочей жидкости с помощью вспомогательного насоса 26 производится до момента стабилизации свойств, наступление которого определяется при контроле состояния рабочей среды, посредством пробоотборника 39 каждого из участков 33-35. Непосредственно после этого произво1402714 дится испытание испытуемого насоса 3.

При этом вспомогательный насос 26 и параллельные участки 33-35 системы стабилизации 27 выключаются из работы при помощи задвижек 7, 9-11 соот5 ветственно. Вход 2 испытуемого насоса 3 через задвижку 8 подключается к расходной емкости 1, а выход

6 сообщается с напорной магистралью

32, и далее через дополнительный участок 49 при помощи задвижки 25 через пробоотборник 39 и задвижку 12 сообщается с нагружающим устройством

5, после прохождения которого поток стабилизированной рабочей жидкости поступает в расходную емкость 1.

Нагрев рабочей среды в процессе испытания насоса 3 компенсируется с помощью термокамеры 48.

При поступлении рабочей среды от вспомогательного насоса в каждое из устройств стабилизации при движении потока от входного отверстия 45 к выходному отверстию 46 канала 44 про- 2 исходит ускорение потока, а в полости 43 — интенсивное взаимное воздействие и измельчение твердых частиц.

Ускорение потока и, следовательно, степень измельчения твердых частиц зависят от выбора угла o(наклона канала 44 к оси корпуса 42, от угла конусности р, от площади входного отверстия 45, от количества каналов

44, а также от размера и профиля отверстия 47 дросселирующего элеменЗЬ та 41.

Формула изобретения

1. Способ испытания пульпового насоса, включающий подачу рабочей среды с заданной плотностью и размером твердых частиц в испытуемый .насос и нагружение испытуемого насоса в заданном режиме, о т л и ч а ю—

45 шийся тем, что, с целью повышения точности и достоверности результатов испытания путем максимального приближения условий испытания к реальным условиям работы насоса, нредваритель- 5О но стабилизируют свойства рабочей среды путем многократного ее пропускания через устройство стабилизации, контролируют наступление MoMeнта стабилизации заданных свойств рабочей среды, а затем испытывают насос на стабилизированной рабочей среде.

2 ° Стенд для испытания пульпового насоса, включающий расходную емкость, сообщенную с входом испытуемого насоса и содержащую устройство для поддержания начальных заданных свойств рабочей среды, нагружающее устройство, установленное на выходе из испытуемого насоса, и запорно-регулирующую арматуру, о т л и ч а ю щ и йс я тем, что, с целью повышения точности и достоверности результатов испытания путем максимального приближения условий испытания к реальным условиям работы насоса, стенд снабжен вспомогательным насосом, подключенным параллельно испытуемому насосу, системой стабилизации свойств рабочей среды, установленной на выходе испытуемого и вспомогательного насосов, а нагружающее устройство выполнено в виде системы трубчатых элементов подключенных к напорной магистрали насосов по последовательно-параллельной схеме.

3..Стенд по п.2, о т л и ч а ю— шийся тем, что система стабилизации рабочей среды включает по меньшей мере три параллельн 1х участка напорной магистрали насосов с установленным в каждом из них устройством стабилизации свойств рабочей среды соответственно с грубой, средней и тонкой степенями настройки, а также устройством контроля за свойствами рабочей среды.

4. Стенд по пп. 2 и 3, о т л и— ч а ю шийся тем, что устройство стабилизации свойств рабочей среды выполнено в виде турбулизирующего и дросселирующего элементов, установленных последовательно в одном корпусе.

1402714

Составитель Л.Гостева

Редактор Т.Парфенова Техред A.Кравчук Корректор Л.Пилипенко

Заказ 2835/23 тираж 574 Подписное

В11ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раужская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Hp(.ii тпан, 4