Способ изготовления тепловой трубы

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к способам изготовления тепловых труб из трубных заготовок с наполнителем. Цель - повышение производительности и качества получаемых деталей. Уплотнение наполнителя осуществляют путем винтовой прокатки корпуса трубы с размеш.енным внутри формуюш.им паровой канал элементом. Канал образуют при уплотнении наполнителя за счет вращения формующего элемента в направлении вращения корпуса со скоростью, определяемой по расчетной зависимости. Это позволяет сохранить целостность .материала наполнителя и упростить процесс изв,печения формующего :)ле 1ента. 1 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5в 4 F 28 D 15 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4044759/25-27 (22) 28.03.86 (46) 15.06.88. Бюл. № 22 (71) Белорусское республиканское научнопроизводственное об.ьединение порошковой металлургии (72) В. К. Шелег, В. В. Сенин, P. P. Шумейко, С. Е. Зенькевич и М. М. Юшкевич (53) 621.073 (088.8) (56) Авторское свидетельство СССР № 877303, кл. F 28 D 15/00, 1977.

„„SU,» 1402788 A 1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ (57) Изобретение относится к обработке металлов давлением, в частности к способам изготовления тепловых труб из трубных заготовок с наполнителем. Цель — повышение производительности и качества получаемых деталей. Уплотнение наполнителя осуществляют путем винтовой прокатки корпуса трубы с размещенным внутри формующим паровой канал элементом. Канал образуют при уплотнении наполнителя за счет вращения формующего элемента в направлении вращения корпуса со скоростью, определяемой по расчетной зависимости. Это позволяет сохранить целостность материала наполнителя и упростить процесс извлечения формукицсго элемента. ил. таол.

1402788

Формула изобретения

U

> (ф. < 0,9 ъ, 50

Изобретение относится к обработке металлов давлением, в частности к способам изготовления тепловых труб.

Цель изобретения — повышение производительности и качества получаемых деталей.

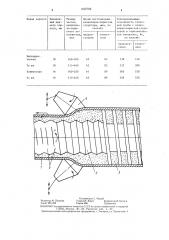

На чертеже представлена схема для реализации предлагаемого способа.

Способ осуществляют следующим образом.

Внутрь корпуса 1 тепловой трубы вводят формующий элемент 2. Свободный объем корпуса 1 заполняют капиллярно-пористым наполнителем 3 методом шнековой подачи. Уплотнение капиллярно-пористого наполнителя 3 осуществляют обжатием корпуса 1

,винтовой прокаткой в валках 4 при шнековой ,,экструзии капиллярно-пористого наполнителя 3 с помощью формующего элемента 2.

Паровой канал 5 образуют в процессе уплотнения, удаляя формующий элемент 2 путем «свинчивания» с него корпуса 1 тру.бы при вращении его в направлении вращения корпуса 1 трубы, но с меньшей скоростью вращения. Вращение формующего элемента 2 с числом оборотов, не превышающим 0,9 числа оборотов корпуса 1 трубы, но не ниже значения, определяемого из соотношения

Пмнн

Т

> обеспечивает свинчивание корпуса 1 трубы с капиллярно-пористой структурой с формующего элемента 2 и экструзию капиллярно-пористого наполнителя.

По окончании процесса уплотнения получают трубу с капиллярно-пористой струкjypoA в виде винтовой поверхности, при этом формующий элемент удален из трубы. Та им образом, в данном способе отсутствует дополнительная операция по удалению формуюшего элемента из корпуса трубы.

Дричем поверхность капиллярно-пористой

Структуры, образующая паровой канал, явЛяется винтовой,. что обеспечивает повышение теплопередающей способности труб по сравнению с трубами с цилиндрической или конической поверхностью капиллярно-пористой структуры, образующей паровой канал.

После этого полученную заготовку тепловой трубы с капиллярно-пористой структурой спекают.

Пример. По предлагаемому способу получена капиллярно-пористая структура из медного порошка марки ПМС-К в медных корпусах длиной 420 мм. Внутрь корпуса трубы вводят формующий элемент и заполняют с его помощью свободный объем корпуса капиллярно-пористым наполнителем

Валками обжимают корпусы с переменным

1О

25 усилием по длине до диаметров от 20 до 18 мм. При этом корпус трубы вращают со скоростью 120 об/мин. Валками обеспечивают линейную скорость осевого перемещения трубы 6 м/мин. Формующий элемент вращают со скоростью 60 об/мин.

При окончании процесса обжатия получают корпус трубы с капиллярно-пористой структурой, причем формующий элемент удален из трубы. После этого полученную структуру спекают в среде водорода при 950—

980 С в течение 1 ч. Контролируют время, затраченное на формование капиллярно-пористой структуры. После заправки корпуса тепловой трубы с готовой капиллярно-пористой структурой теплоносителем и его герметизации на экспериментальной установке лаборатории пористых материалов определяют теплопередающие способности тепловых труб.

Аналогично проведен ряд экспериментов с использованием медных корпусов длиной

420 мм, наибольшим диаметром 18 мм.

Корпус трубы врашают со скоростью

120 об/мин. Скорость осевого перемещения трубы О,! м/с, скорость вращения формуюгцего элемента 60 об/мин, шаг шнека формующего элемента 1О мм. Используют капиллярно-пористый наполнитель ПМС-К.

Полученные данные приведены в таблице.

Способ изготовления тепловой трубы преимущественно с капилляр но-пористой структурой, заключающийся в размещении внутри корпуса трубы элемента, формующего паровой канал, заполнении свободного объема корпуса капиллярно-пористым наполнителем, уплотнении наполнителя, удалении формующего элемента и последующем спекании полученной детали, отличающийся тем, что, с целью повышения производительности и качества получаемых деталей, уплотнение наполнителя осуществляют путем винтовой прокатки корпуса трубы с размещеннь м формующим элементом, а паровой канал образуют при уплотнении наполнителя путем вращения формующего элемента в направлении вращения корпуса трубы со скоростью, определяемой зависимостью где U — линейная скорость перемещения корпуса трубы; пф.. — число оборотов формующего элемента, с; п — число оборотов корпуса трубы, с;

Т вЂ” шаг винтового профиля формующего элемента, мм.

1402788

Форма корпуса

Размер частиц капилпяоно-пористого наполнителя, мкм предлагаемому известному л р едла га смому иэвестнаму

Цилиндрическая

338

310

Та же

332

Коническая

360

330

То же

356

320

Составитель С. Малай

Редактор М. Петрова Техред И. Верес Корректор В. Бутяга

Заказ 2841 26 Тираж 606 fIîäãièñHîå

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Наименьший диаметр корпуса, мм

Время изготовления капилляр но-пористой структуры, мин, по способу

160-200 62

315-400 62

160-200 64

315-400 65

Тепл опер едающая способность тепловой трубы с капиллярно-пористой структурой в горизонтальном положении, Вт, по способу