Способ управления процессом формования профилированных нитей из расплава полимера

Иллюстрации

Показать всеРеферат

Изобретение относится к области производства химических нитей. Цель изобретения --повышение эффективности управления процесса формования путем сокращения времени переходного процесса Способ заключается в том, что изменяют подачу охлаждающего агента в зависимости от разности между заданным и текущим значениями коэффициента модификации поперечного сечения нитей, а текущее значение коэффициента модификации вычисляют по формуле (w3/2-i)/(.))/()epx X хИсКу-Ф a Vp э-Y x(. /I -1/v1 tK -1)й, где W - коэффициент модификации поперечного сечения нитей; W - начальный коэффщиент пррпорциональноаи; R - коэффициент пропорциональности; о- - коэффициент поверхностного натяжения расплава полимера , н/м; р - плотность расплава полимера кг/м ; С - теплоемкость расплава полимера, Дж/кг град; 7} - вязкоаь раотлава полимера Па с V - скорость истечения расплава полимера из отверстия фильеры, М/С; S - площадь отвераия л фильеры, м ; К - кратность фипьерной вытяжки; у. Л, , Э - константы полимера и режима охлаждения в аандартизованных условиях 3 ил.

(в) Я(рр 14Я664,ъ1 (51) 5 .9019 союз совктских

СОЦИАЛИСТИЧКСКИХ РКСПЬВЛИК гост дмствкннок плткнттток

ВКДОМСТВО СССР (ГОСПАТКНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 3878411/1 2 (22).05.0435 (46) 15.11.93 Бюл. Йв 41-42 (71) Всесоюзный научно-исследовательский институт синтетического волокна (72) Свистунов ВА; Генис АВ„Рейн Д.M. Вольф ЛА (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХ НИТЕЙ

ИЗ РАСПЛАВА ПОЛИМЕРА (57) Изобретение относится к области производства химических нитей. Цель изобретения —.повышение эффективности управления процесса формования путем сокращения времени переходного процесса Способ заключается в том, что изменяют подачу охлаждающего агента в зависимости от разности между заданным и текущим значениями коэффициента модификации поперечного сечения нитей, а текущее значение коэффициента модификации вычисляют по формуле

{W / -1)/{W / + / -1)/ "+1) рх х х{4ф {з -1)р Gl y P тт х х{Ч Wо) Ф?-1/Ф(К -1)g, где W — коэф-3 -i/3 о фициент модификации поперечного сечения нитей;

Ч/ — начальный коэффа иент пропорциональности; о и — коэффициент пропорциональности; o. — коэффициент поверхностного натяжения расплава полимера, н/м: р - плотность pacnnasa полимера кг/м; С вЂ” теалоемкость расплава полимера Дж/кг

3. град: тт — вязкость расплава полимера, Па с; Ч

- скорость истечения расплава полимера из отверстия фильеры, м/с S — площадь отверстия

2 О фипьеры, м; К вЂ” кратность фипьерной вытяжки; з, Х. у, P — константы полимера и режима охлаждения в стандартизованных условиях 3 ип.

1403684

Изобретение касается производства химических нитей. а именно формирования профилированных нитей.из расплава полимера.

Цель изобретения — повышение эффективности управления путем сокращения времени переходного процесса.

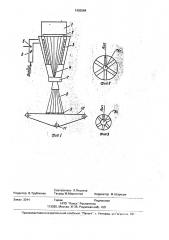

На фиг, представлена схема формования из расплава полимера волокнистого нетканого материала из профилированных нитей; на фиг,2 — форма отверстия офильере; на фиг,3 — форма поперечного сечения нити, где 1 — шнековый расплавитель, 2— фильера с профилированными отверстиями, 3 — охлаждаюшая шахта, 4 — струя расплава, 5 — шибер, 6 — датчик расхода охлаждающего агента, 7 — дутьевое устройство, 8 — профилированные нити, 9 — холст волокнистого нетканого материала, 10— приемная поверхность; 11 — приемное устройства, Роп — радиус описанной окружности, г„— радиус вписанной окружности.

Способ управления процессом формования профилированнь1х нитей из расплава полимера осуществляют следующим образом.

Перед формованием, например, на микроскопе определяют начальный коэффициент модификации Wo нитей; который принимается равным отношению величины радиусов описанной и вписанной окружностей профиля отверстия фильеры

Wo = Ron/гоп.

Затем определяют величину коэффициента р одификации поперечного сечения нитей W в стандартизованных условиях формования, т.е, в "затопленную среду" (охлаждающую шахту 3 с неподвижным воздухом), когда подача охлаждающего агента отсутствует и когда обеспечивается постоянство процесса формования no DceA длине зоны формования. В зависимости от разницы величин заданного W3 и определенного в стандартизованных условиях формования

И/ коэффициентов модификации поперечного сечения нити регулируют подачу охлаждающего агента с помощью, например, шибера 5, контролируемую датчиком 6, Текущее значение коэффициента модификации W вычисляют по формуле зуг 1 у /з/г 1 ехр х, зу г + 3/г + „ у -1}р С 2 у „ рЯ„(ч,

Wo — начальный коэффициент модификации нитей;

k — коэффициент пропорциональности; о — коэффициент поверхностного натяжения расплава полимера; н/м; р — плотность расплава полимера, кг/м;

С вЂ” теплоемкость pBcfllt383 полимера, Дж/кг град; уо — вязкость расплава полимера, Па с;

Ч7 — скорость истечения расплава полимера из отверстия фильеры, м/с;

S0 — площадь отверстия фильеры, м;

2.

К вЂ” кратность фильерной вытяжки; у,A,, rp,P — константы полимера и режима охлаждения в стандартизованных условиях.

Причем при каждой конкретной скорости обдува изменение количества об20 дувочного воздуха приводит к вполне определенному изменению коэффициента модификации W поперечного сечения сформованного волокна. Так, например, увеличение количества обдувочного воздуха на 50 м /ч при поперечной оптимальной скорости обдува 0,4 м/с увеличивает W íà 0 1. Таким образом, струи расплава 4, выходящие из профилированных отверстий фильеры 2, охлаждаются с заданной интенсивностью, вы30 тягиваютсл дутьевым устройством 7 B профилированные нити 8с 04, которые раскладываются в холст,9 волокнистого нетканого материала по поверхности 10 приемного устройства 11.

Пример 1..Требуется получить холст волокнистого нетканого материала из полипропиленовых нитей шестилучевого профиля с коэффициентом модификации поперечного сечения 1,7, 40 . Отверстия фильеры, имеющие шестилучевой профиль, изучали на микроскопе

МБИ-12. Установил „Wo = /,2. Затем определили величину Ч/, причем исходили из того, что технологические параметры формования, отвечающие устойчивому режиму аэродинамической вытяжки полипропиленовых струй расплава, были равны: gp =

=1000 Па с (т.е. температура формования полипропилена. марки 21180 равна 280 C/, К =- 400; Vo 0 058 M/c; So 0,98 10 м; р С = 24,4 10 Дж/м . град; о= 29,6 . 10 " н/м; ф = 3,8 (табличные данные для полипропилена);2-12 7; k-2732: у= 1,81л; 1о=

= 43,6 10 (коэффициенты для шестилучевого профиля). Установили, что W = 1,7. Поскольку И = 0/з, то процесс формования осуществляли без подачи охлаждающего агента по следующей схеме . из шнекового расплавителя 1 через фильеру 2, имеющую

1403684

= 47 10 н/м:/»-= 3.8 (табличные лэннь е, г, 3, » поликапроамида);А-= 5: 4 = t 1.". у - l,!: у—

=4,65 10 (коэффициенты для 1рехлуче чио профиля), 5 Установили, что Р/ = 1,01. Поскольку

1л4 =- 1,5, необходимо подать охлаждающий агент в обьеме 50 (1,5-1.01):0,1 = 250 и /ч, Процесс формования осуществляли по следующей схеме: иэ шнекового расплавителя 10 1 через фильеру 2 в охлаждающую шахту 3 продавливали струи 4 поликапроамнда, на которые подавали охлаждающий воздух, расход которого регулировали шибером 5 так, что ан составил 250 м /ч при поперечз

15 ной скорости обдува 0,4 м/с, что фиксировалось датчиком 6, Охлажденные до заданной величины струи расплава 4 всэсывались в дутьевое устройство 7, где под действием потока сжатого воздуха образуются нить 8

20 с коэффициентом поперечного сечения

W> = 1,5, которые раскладываются в виде волокнистого нетканого холста 9 на поверхность 10 приемного устройства 11.

25 (56) Авторское свидетельство СССР

Мг 783376, кл. О 01 О 5/04, 1978.

Формула изобретения

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ 30

ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХ

НИТЕЙ ИЗ РАСПЛАВА ПОЛИМЕРА путем изменения подачи охлаждающего агента в зависимости от разности между заданным и текущим значениями коэффициента. мо- 35 дификации поперечного сечения нитей, отличающийся тем, что, с целью эффективности управления путем сокращения времени переходного процесса, текущее . значение коэффициента модификации вычисляют по формуле

W ii W0 (-

Р Р»1 (/с / о? У (у11) отверстия шестилучевого профиля, в виде струй расплава 4 выдавливали волокнообразующий полипропилен марки 21180. Затем струи расплава 4 всасывались в дутьевое устройство 7, где под действием потока сжатого воздуха образуются профилированные нити 8 с W3 = 1,7, которые раскладываются в виде .волокнистого нетканого холста 9 на поверхности 10 приемного устройства 11, Пример 2. Требуется получить холст волокнистого нетканого материала из капроновых нитей трехлучевого профиля с

Из = 1,5.

Отверстия фильеры, имеющие. трехлучевой профиль, изучали на микроскопе

МБИ-12. Установили, что Wo = 5, Затем определили величину уу 1 причем исходили из того, что технологические параметры формования, отвечающие устойчивому режиму аэродинамической. вытяжки капроновых (поликапроамидных) струй расплава были равными: у, = 1000 Па с (т,е, температура фоРмованиЯ поликапРоамида У1,тн .= 2,8 равна 275 С); К = 100; I/o = 0,01 м/с, So =

5 10 м;р С=22 . 10 Джlм град;о = где W - коэффициент модификации поперечного сечения нитей;

Wo - начальный коэффициент модификации нитей, k - коэффициент пропорциональности; о - коэффициент поверхностного натяжения расплава полимера, н/м; р - плотность расплава полимера, кгlм; .

С - теплоемкость расплава полимера, Дж/кг ° град; л - вязкость расплава полимера, Па с;

Vo — скорость истечения расплава полимера из отверстия фильеры, м/с;

So - площадь отверстия фильеры, м;

К вЂ” кратность фильерной вытяжки: у,Л,гр

P - константы полимера и режима, 1 охлаждения в стандартизованных условиях.

1403684 фЯу Я

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва. Ж-35, Раушская наб„4/5

Заказ 3244

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагари а, 101

Составитель Л.Якутина

Редактор В.Трубченко Техред M.Moðãåíòàë Корректор M.Øàðîøè