Регулятор плотности прессования пресс-подборщика

Иллюстрации

Показать всеРеферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к регуляторам плотности прессования в пресс-подборщиках для формирования преимущественно крупногабаритных тюков из сена, соломы и подобных материалов. Изобретение позволяет снизить энергоемкость процесса прессования путем автоматического поддержания заданного соотношения давлений предварительного сжатия материала и прессования в камере. Регулятор плотности снабжен дополнительными гидроцилиндрами 1, установленными с возможностью воздействия на рабочий орган. Вальцы 3, 12 предварительного сжатия материала соединены маслопроводами с гидроаккумулятором 5 и основными гидроцилиндрами 7, которые в свою очередь воздействуют на элементы прессовальной камеры для создания давления прессования в ней. При изменении количества поступаемой массы соотношения давлений предварительного сжатия и давления в камере прессования подцерживаются автоматически . 1 ил. I W С

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (др 4 А 01 F 15/00

ГОСУДАРСТВЕННЫЙ ИОМИТЕТ СССР

А0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ -. : д!

К ASTOPCHOMY СВИДЕТЕЛЬСТВУ

I%, . (54) РЕГУЛЯТОР ПЛОТНОСТИ ПРЕССОВАНИЯ

ПРЕСС-ПОДВО РЩИКА (5?) Изобретение относится к сельскохозяйственному машиностроению, в частности к регуляторам плотности прессования в пресс-подборщиках для формирования преимущественно крупнога— баритных тюков из сена, соломы и подобных материалов. Изобретение поз(2 1 ) 4026913/30-15 (22) 19. 02. 86 (46) 23;06.88. Бюл. И 23 (71) Белорусский институт механизации сельского хозяйства (72) А.И. Костиков, А.В.Новиков, В.И.Присс и М.С.Кринко (53) 631.364 (088.8) (56) Авторское свидетельство СССР

Р 411805, кл. А 01 Р 15/00, 1974.

„„SU„„3464022 А I воляе т снизить. э нергоемко сть проце сса прессования путем автоматического поддержания заданногц соотношения давлений предварительного сжатия материала и прессования в камере. Регулятор плотности снабжен дополнительными гидроцилиндрами 1, установленными с возможностью воздействия на рабочий орган. Вальцы 3, 12 предварительного сжатия материала соединены маслопроводами с гидроаккумулятором 5 и основными гидроцилиндрами 7, которые в свою очередь воздействуют на элементы прессовальной камеры для создания давления прессования в ней.

При изменении количества поступаемой а ф массы соотношения давлений предварительного сжатия и давления в камере прессования поддерживаются автоматически. 1 ил. С

1404022

Изобретение относится к сельскохозяйственному машиностроению, в частности к регуляторам плотности прессования в прессах для формирования

5 преимущественно крупногабаритных тюков из сена, соломы и подобных материалов.

Целью изобретения является снижение энергоемкости процесса прессова- 10 ния .путем автоматическоro поддержания заданного соотношения давления прессования в камере и давления предварительного сжатия слоя материала.

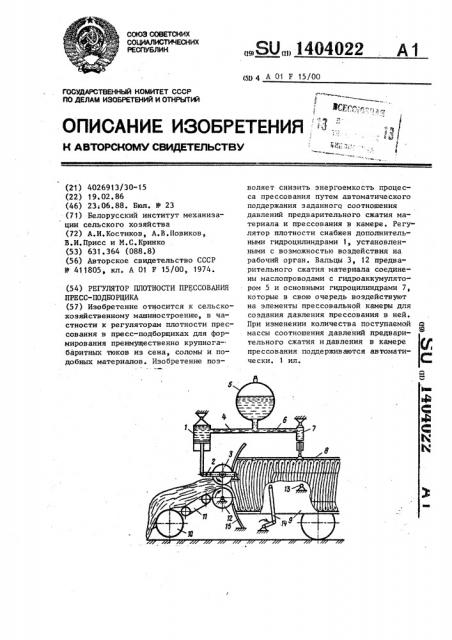

На чертеже схематично изображена схема регулятора плотности прессования.

Регулятор плотности прессования состоит из дополнительных гидроцилиндров 1, штоки которых закреплены шарнирно с концами рычагов 2. На этих . рычагах установлены жестко корпуса подшипников верхнего вальца 3. Гидроцилиндры 1 соединены маслопровода1 ми 4 с проаккумулятором 5. С послед- 25 ним через маслопроводы 6 соединены основные гидроцилиндры 7, штоки которых закреплены шарнирно с регулятором

8 плотности, выполненным в виде шарнирной крышки прессовальной камеры 9. 30

Регулятор плотности прессования установлен на пресс-подборщике, который кроме перечисленных узлов имеет подборщик 10, транспортер 11, прессующий рабочий орган, включающий верхний 3 и нижний 12 вальцы, установлен35 ные с возможностью принудительного вращения навстречу друг другу. Прессовальная камера 9 установлена на шарнирах 13 и связана с кривошипношатунным механизмом 14. Стенка 15 закреплена неподвижно и имеет окно против вальцов 3 и 12.

Регулятор плотности работает следующим образом.

При движении пресс-подборщика вдоль валка сена (соломы) подборщик 10 поднимает слой материала и подает его на транспортер 11, который доставляет массу к прессующему рабочему органу.

Вальцы 3 и 12, вращаясь навстречу друг другу, захватывают слой материала, опрессовывают его под действием усилия гидроцилиндров 1 и направляют в прессовальную камеру 9. При этом под действием спрессованноro матерна-5 ла верхний валец 3 приподнимается, а рычаги 2, поворачиваясь относительно осей крепления, перемещают штоки гидроцилиндров 1. Масло, вытесняемое из полостей гидроцилиндров 1 поступает по маслопроводам 4 в пневмогидроаккумулятор 5 (или гидроаккумулятор), сжимая воздух (или пружину), и по маслопроводам б в гидроцилиндры

7, увеличивая усилие воздействия на регулятор 8 плотности, который, поворачиваясь вокруг шарнира, уменьшает сечение прессовальной камеры 9.

В процессе заполнения камеры 9 материалом последний, воздействуя на регулятор 8 плотности, поворачивает

его в обратном направлении и под действием штоков масло вытесняется из гидроцилиндров 7 через маслопроводы в пневмогидроаккумулятор 5 (гидроаккумулятор).

Перед началом работы проводят регулировку плотности прессования материала дозаправкой пневмогидроаккумулятора 5 сжатым воздухом (сжатием пружины гидроаккумулятора).

При установившемся режиме работы пресс-подборщика процесс его работы протекает в следующей последовательности, Поступающий к вальцам 3 и 12 слой материала предварительно уплотняется нод действием усилия гидроцилиндров

1 и направляется в камеру 9, которая, совершая качательное движение на шарнирах 13 под действием кривошипно-шатунного механизма 14, увлекает сжатый слой за собой. При этом предварительно сжатый слой материала

1 прокатывается поочередно вальцами

12 и 3 и продавливается ими по прессовальной камере 9, преодолевая сопротивление, создаваемое регулятором 8 плотности, под действием.гидроцилиндров 7 и укладывается зигзагообразно в камере 9. Сформированный тюк увязывается шпагатом при помощи вязального аппарата, а затем, после формирования следующего тюка, первый тюк выбрасывается из прессовальной камеры 9, и процесс продолжается.

При увеличении толщины слоя материала, подаваемого к прессующему рабочему органу для предварительного сжатия, верхний валец 3 приподнимается и поворачивает рычаги 2, которые перемещают штоки гидроцилиндров 1.

Масло, вытесняемое из полостей гидроцилиндров 1, поступает через маслопроводы 4 в пневмогидроаккумулятор

1404022

Оптимальное соотношение усилий предварительного сжатия материала вальцами 3 и 12 и прессования в камере 9 задается соответствующим подбором диаметров гидроцилиндров 1 и

7. В процессе формирования тюка это соотношение остается постоянным за счет выравненности давления масла в полостях гидроцилиндров 1 и 7 через маслопроводы 4 и 6 и изменение толщины слоя материала, подаваемого транспортером 11 и вальцами 3 и 12, не оказывает влияния на него.

25

Составитель П.Старицкий

Редактор С.Пекарь Техред М.Дидык Корректор Л.Патай

Заказ 3010/2 Тираж 661 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5, увеличивая давление масла в нем за счет сжатия воздуха. Через маслопровод 6 увеличивается на столько же давление масла и в гидроцнлиндрах 7, а отношение усилия предвари5 тельного сжатия к усилию прессования в камере остается заданным.

При уменьшении толщины слоя материала, подаваемого к вальцам 3 и

12, произойдет частичная разрядка пневмогидроаккумулятора 5, так как под действием гидроцилиндров 1 верхний валец 3 опустится, а давление масла через маслопроводы 4 и 6 в гидроцилиндрах 1 и 7 выравняется, и, следовательно, отношение усилия предварительного сжатия к усилию прессования в камере не изменится.

Для соломы давление прессования в камере должно составлять 2-12 давления предварительного сжатия.

Для уточнения этого соотношения при переходе к прессованию материалов, отличающихся физико-механическими свойствами от заданного, предусмотрена дополнительная регулировка путем перестановки точки крепления штоков гидроцилиндров 1 по длине рычагов 2.

Формула и э о б р е т е н и я

Регулятор плотности прессования пресс-подборщика, включающий механизм непрерывного предварительного сжатия слоя сеносоломистых материалов и механизм уплотнения тюка в прессовальной камере, содержащий гидроаккумулятор, соединенный маслопроводами с гидроцилиндрами, установленными с возможностью воздействия на элементы камеры для создания давления прессования в ней, о т л и ч а ю щ и йс я тем, что, с целью снижения энергоемкости процесса прессования путем автоматического поддержания заданного соотношения давлений. предварительного сжатия материала и прессования в камере, механизм предварительного сжатия выполнен в виде гидроцилиндров, связанных маслопровода ми с гидроаккумулятором.