Способ изготовления отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и литейному производству, в частности к технологии отливки прокатных валков и массивных деталей машин. Цель изобретения - повышение качества отливок, технологичности процесса литья, снижение брака и расширение возможностей управления процессом литья. Способ предусматривает установку в металлическую форму со сливным отверстием формируюших вставок из легкоплавкого материала, заливку расплава, освобождение отверстия от перекрываюш,его элемента для выпуска расплава формируюших вставок в заданное время. В качестве материала для перекрывающего отверстие элемента используют легкоплавкий материал , а время выпуска расплава формирующих вставок задают изменением площади S боковой поверхности элемента, равной S 1,0-V 5,0 at(1 -10 t), где гА - время от заливки расплава отливки до выпуска расплава формирующих вставок. 1 з. п. ф-лы, 2 ил., 1 .табл. i

COOS СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4096325/31-02 (22) 09.06.86 (46) 23.06.88. Бюл. № 23 (71) Магнитогорский горно-металлургический институт им. Г. И. Носова и Магнитогорский металлургический комбинат им. В. И. Ленина (72) Ф. Д. Кащенко, Л. А. Фетняева, А. В. Паламарчук и А. Н. Иванов (53) 621.74.043 (088.8) (56) Авторское свидетельство СССР № 425728, кл. В 22 D 18/00, 1972.

Авторское свидетельство СССР № 588054, кл. В 22 С 9/08, 1975.

Авторское свидетельство СССР № 700282, кл. В 22 D 27/04, 1976. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК (57) Изобретение относится к металлургии и литейному производству, в частности к тех„„SU„„1404166 А 1

1511 4 В 22 D 15/00, 23/06, 27/04 нологии отливки прокатных валков и массивных деталей машин. Цель изобретения повышение качества отливок, технологичности процесса литья, снижение брака и расширение возможностей управления процессом литья. Способ предусматривает установку в металлическую форму со сливным отверстием формирующих вставок из легкоплавкого материала, заливку расплава, освобождение отверстия от перекрывающего элемента для выпуска расплава формирующих вставок в заданное время. В качестве материала для перекрывающего отверстие элемента используют легкоплавкий материал, а время выпуска расплава формирующих вставок задают изменением площади S боковой поверхности элемента, равной $ = 1,0 —:

5,0 а1 (1 — 10 4 t ), где >t — время от заливки расплава отливки до выпуска расплава формирующих вставок. 1 з. п. ф-лы, 2 ил., 1. табл.

1404166

1=

+oxp

1

Изобретение относится к металлургии и литейному производству, в частности к технологии отливки прокатных валков и массивных деталей машин.

Цель изобретения — повышение качества отливок, технологичности процесса литья, снижение брака и расширение возможностей управления процессом литья.

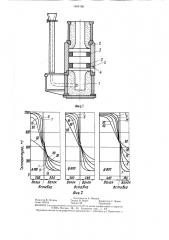

На фиг. 1 изображено устройство для осуществления предлагаемого способа; на фиг. 2 — распределение температуры в теле валка и по толщине стенки кокиля (диаметр валков 500, 600 и 800 мм; числа на кривых— время в минутах).

Способ изготовления отливок включает

i установку в металлическую форму формирующих вставок из легкоплавкого металла, заливку чугуна, открытие предварительно закрытого элементом отверстия для выпуска расплава формирующих вставок в заданное время. В качестве элемента, которым предварительно закрывают отверстие для выпуска расплава формирующих вставок, используют легкоплавкий материал, а время выпуска расплава формирующих вставок задают изменением площади боковой поверхнОсти элемента согласно зависимости:

S = 1,0 —:5,0М(1 — 10-4ь| ) где S — площадь боковой поверхности элемента;

Кроме того, для элемента, которым перекрывают отверстие для выпуска расплава формирующих вставок, используют легкоплавкий материал с температурой плавления, составляющей 0,5 —;1,0 температуры плавления материала формирующих вставок.

Формула S = 1,0 —;5,0ht(1 — 10 1 ) позволяет определить размеры запорного элемента, заранее зная время, необходимое для того, чтобы произошел процесс затвердевания отливки до заданных параметров. При значениях коэффициента больше 5,0 и меньше 1,0 наблюдается заметное расхождение расчетного и фактического результатов, что сказывается на качестве отливки, при этом процент брака резко увеличивается.

При значениях температуры плавления элемента меньше 0,5 температуры плавления формирующих вставок не обеспечивается условие компактности и надежности запорного устройства, при значениях больше 1,0 появляется вероятность несрабатывания запорного устройства, элемент не расплавляется, в результате чего сильно уменьшается прочность отливки.

Представленные номограммы (фиг. 2) показывают распределение температуры в теле валка и по толщине стенки кокиля во временной развертке для валков диаметром

500, 600, 800 мм (для валков диаметром

220 мм исследования не проводились) и учитывают относительную толщину стенок кокиля, типоразмеры валков, наличие вставок и т. д. Номограммы являются исходными данными для выведения эмпирической зависимости через математический анализ результатов и их обобшение.

Пример. Проводят отливку валков 1 для прокатки швеллера в кокильных формах 2 с внутренним диаметром 220, 500 и 800 мм.

В форму вставляют формирующие вставки

3 — кольца из алюминиевого сплава с т. пл. 660 С. На уровне нижней кромки ниж него кольца в форме находится сливное отверстие 4, куда вставляют элемент 5 цилиндрической формы из различных материалов. Валки предназначаются для черновых клетей. Для достижения необходимой структуры в чугуне валка расплав формирующих вставок необходимо выпускать через 20 мин (по опыту литья данного типа валков) . Далее подбирают коэффициент и подсчитывают площадь поверхности элемента по формуле

S = 1,0 —:5,0 ь|(1 — 10 4@t ) ..

По известному сечению выпускного отверстия определяют длину элемента по формуле где 1,„ — длина окружности отверстия, (, = %Д, где cL — диаметр выпускного отверстия;

fi= 3,14.

Так, например, для кокильной формы с внутренним диаметром 220 мм и толщиной стенки 15 мм со вставкой из алюминия толшиной 5 мм и запорным элементом из алюминия при диаметре сливного отверстия

40 мм коэффициент равен 1,0. Определяемая по формуле площадь поверхности элемента

S = 20 см . Длина элемента 1 = 1,6 см.

Аналогично ведут подсчеты в остальных опытах.

Затем изготавливают элемент цилиндрической формы с.необходимыми размерами и вставляют его в выпускное отверстие. После чего в форму заливают, например, жидкий чугун с температурой 1250 С. Начальная температура кокиля 90 С. Под воздействием тепла расплавляются профилированные вставки, а затем через определенное время (20 мин) плавится запорный элемент, вследствие чего расплав формируюших вставок через выпускное отверстие выходит из формы. Одновременно производится хронометраж. Данные опытов сведены в таблицу.

Как видно из таблицы, в пределах значения коэффициента 1 — 5 результаты опытов удовлетворительны. При коэффициенте

0,8 наблюдается заметное расхождение расчетного и фактического времени выпуска расплава формирующих вставок. При

1404 1бб

Формула изобретения

ТемпеДиаметр валка, Толщина стенки кокиля, Толщина алюминиевой вставки, мм

Материал элемента

Коэф фици ент

Рас- ДиаФактичес

Соот ноше

Площадь поверхности элемента

Результат

Опыт ратура плавметр сливнее пения вре- ного время мин элемента, С отвер стия, мм мя р мин

1 800 185

1,32 0,9 20 30

Бронза 870

18 Эле- Немент удодо влеконца твоне рас- риплав- тельляется ный

16 15 То же

2 220 75

3 220 75

660 1

660 1

0,8 20 30

1,0 20 40

Алюминий

20 19,5 Удовлетворительный

4 220 . 75

600

О 91 1,2 20 40

24 19,3

Сплав алюминна

Алюми5 800

660 1

660 1

185

2,8 20 30

56 20,3 ний

6 800 185

7 500 335

8 500 335

9 500 335

3,2 20 40 64 21,0

420 0 64 4 1 20 30 82 29 0

Цинк

0,50 5,0 20 30

100 20,6

112 Элемент

Свинец 327

327 0 495 5 6 20 40

Неудовлетводо конца рнтельне рас-ный ляется

116 16,8 То ще

10 500 335

232 0,352 5,8 20 30

Олово

3 коэффициенте 5,6 элемент до конца не расплавляется и вскрытие отверстия не происходит. При температуре плавления элемента, большей температуры плавления формирующих вставок, элемент до конца также не расплавляет. С температурой плавления элемента, меньшей 0,5 температуры плавления формирующих вставок, наблюдаются нестабильные результаты. В данном случае элемемнт расплавляется слишком рано. Когда температура плавления элемента находится в пределах 1 — 0,5 температуры плавления формирующих вставок, результаты удовлетворительны.

Использование предлагаемого способа изготовления отливок обеспечивает по сравнению с известными способами стабильность качества и снижение процента брака отливок за счет своевременного открытия сливного отверстия, рассчитанного заранее, повышение технологичности процесса изготовления чугунных отливок за счет снижения трудоемкости операций выпуска расплава формирующих вставок; расширение возможностей управления процессом литья за счет устранения необходимости вести наблю- >5 дения за ходом затвердевания отливки и возможности произвести слив расплава формирующих вставок в любой необходимый момент времени.

1. Способ изготовления отливок, включающий установку в металлическую форму со сливным отверстием формирующих вставок из легкоплавкого материала, заливку расплава, освобождение отверстия от перекрывающего элемента для выпуска расплава формирующих вставок в заданное время, отличающийся тем, что, с целью повышения качества отливок, технологичности процесса литья, снижения брака и расширения возможностей управления процессом литья, в качестве материала для перекрывающего отверстие элемента используют легкоплавкий материал, а время выпуска расплава формирующих вставок задают изменением площади боковой поверхности элемента согласно зависимости

S = 1,0 —:5,0ь1(1 — 10 4at2), где S — площадь боковой поверхности элемента;

pt — время от заливки расплава отливки до выпуска расплава формирующи х вставок.

2. Способ по и. 1, отличающийся тем, что для перекрывающего отверстие элемента используют материал с температурой плавления, составляющий 0,5 — . 1,0 температуры плавления материала формирующих вставок.

1404166

Фиг,7!

200

9дд

Уста&а

Ясли®ю

РС/77РРКЫ

Фиг.2

> ио 300

Составитель A. Минаев

Редактор В. Петраш Техред И. Верес Корректор С. Черни

3а ка з 302 /9 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытия !! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4