Устройство для механизированного крепления инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано для механизированного крепления инструмента на многооперационных и других станках с числовым программным управлением. Целью изобретения является повышение точности базирования инструмента за счет последовательного геометрического замыкания базовых поверхностей держателя. Устройстве содержит корпус 1 с базовыми поверхностями 2 и 3 и держатель 4 инструмента с упругими лепестками 5 и ответными базовыми поверхностями 6 и 7. На тяге 9, связанной с приводом ее перемещения, установлена втулка 12 со скошенными поверхностями 13, 15 /7 взаимодействуюш,ими с роликами 14. На тяге выполнен выступ 10 -образной формы, а на упругих лепестках 5 - радиальные выступы 11. Между выступом 10 и втулкой 12 установлен пакет тарельчатых пружин 17. Зажим держателя 4 на корпусе 1 происходит за счет геометрического и силового замыкания базовых поверхностей. Геометрическое замыкание этих поверхностей осуществляется в два этапа. При перемещении тяги 9 она через пакет тарельчатых пружин перемещает втулку 12, а последняя через ролики 14 со скошенными поверхностями 13 деформирует упругие лепестки держателя, осуществляя геометрическое замыкание базовых поверхностей 3 и 7. При взаимодействии выступа 10 с роликами наступает второй этап, при котором осуществляется геометрическое замыкание базовых поверхностей 2 и 6. Такая последовательность геометрического замыкания базовь1х поверхностей уменьшает погрешности, вызванные силами трения при одновременном геометрическом замыкании по всем базовым поверхностям , что повышает точность базирования держателя инструмента на корпусе. 4 ил. s. (Л / ;; о 4 tsD 4; оо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

В 23 3155

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:.",:

/ 16 Ц 11

1 18 9

Фиа1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4065039 25-08 (22) 29.04.86 (46) 23.06.88. Бюл. № 23 (72) А. В. Вальтер и А. А. Андреев (53) 62-229.7 (088.8) (56) Патент EP № 55998, кл. В 23 В 29/03, 1979. (54) УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОГО КРЕПЛЕНИЯ ИНСТРУМЕНТА (57) Изобретение относится к станкостроению и может быть использовано для механизи рова нного крепления инструмента на многооперационных и других станках с числовым программным управлением. Целью изобретения является повышение точности базирования инструмента за счет последовательного геометрического замыкания базовых поверхностей держателя. Устройствс содержит корпус 1 с базовыми поверхностями 2 и 3 и держатель 4 инструмента с упругими лепестками 5 и ответными базовыми поверхностями 6 и 7. На тяге 9, связанной с приводом ее перемещения, установлена втулка 12 со скошенными поверхностями 13, .SU,» 1404248 А1 взаимодействующими с роликами 14. На тяге выполнен выступ 10 -образной формы, а на упругих лепестках 5 — радиальные выступы 11. Между выступом 10 и втулкой 12 установлен пакет тарельчатых пружин 17.

Зажим держателя 4 на корпусе 1 происходит за счет геометрического и силового замы. кания базовых поверхностей. Геометрическое замыкание этих поверхностей осуществляется в два этапа. При перемещении тяги 9 она через пакет тарельчатых пружин перемещает втулку 12, а последняя через ролики 14 со скошенными поверхностями 13 деформирует упругие лепестки держателя, осуществляя геометрическое замыкание базовых поверхностей 3 и 7. При взаимодействии выступа 10 с роликами наступает вто- Я рой этап, при котором осуществляется геометрическое замыкание базовых поверхностей 2 и 6. Такая последовательность геометрического замыкания базовых поверхностей уменьшает погрешности, вызванные силами трения при одновременном геометричес- Я ком замыкании по всем базовым поверхностям, что повышает точность базирования держателя инструмента н а корпусе. 4 ил.

1404248

Изобретение относится и станкостроению и может быть использовано для механизированного крепления инструмента на многооперационных и других станках с числовым программным управлением. 5

Цель изобретения — повышение точности базирования держателя на корпусе за счет последовательного геометрического замыкания базовых поверхностей.

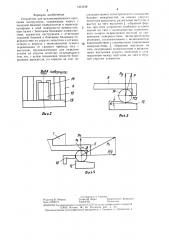

На фиг. 1 показано устройство, общий вид, продольный разрез; на фиг. 2 — вид Л на фиг. 1; на фиг. 3 и 4 — системы сил, действующих на держатель инструмента при последо ватель ном геом етри- ее ком за» ы кании базовых поверхностей.

Устройство содержит корпус 1 с торно- 15 вой базовой поверхностью 2 и перпендикулярным к этой поверхности нря»оугольным пазом с боковыми базовыми поверхностями

3. На держателе 4 инструмента имеются упругие лепестки 5 и ответные торцовая базовая поверхность 6 и боковые базовые поверхности 7 на упругих элементах.

В корпусе 1 установлена с возможность|о осевого перемещения от гидpollèëèндра 8 тяга 9 с выступом 10 Г -образной формы. На ко нцах упругHx лене стков выполнены радиальные выступы 11. На тяге 9 установлена с возможностью ограниченного осевого перемещения втулк- 12 со скошенными под малым углом наклона к оси (.=3 ) поверхностями !3. Устройство снабжено цилиндрическими роликами 14, установленными с возможностью взаимодействия со скошенными поверхностями 13, Г. -образным выступом 10 на тяге, внутренними поверхностями 15 упругих лепестков и их радиальными выступами 11. Ролики 14 прижимаются к поверхностям 13 пружиной 16. МеждÄ 10 тяги 9 и втулкой 12 установлен упругий элемент в виде пакета тарельчатых пружин 17.

На тяге 9 выполнен кольцевой выступ 18, предназначе нный для перемещения втулки

12 при разжиме держателя 4. В вертикаль- 4" ном направлении держатель 4 фиксируется упором 19.

Устройство работает следующим образом, Зажим держателя 4 на корпусе 1 состоит из геометрического и силового замыкания базовых поверхностей 2, 6 и 3, 7. Геометрическое замыкание этих поверхностей осуществляется последовательно в два этапа.

Первый этап — центрирование держателя относительно базовых поверхностей 3 паза корпуса 1 в поперечном относительно оси 50 устройства направлении. Держатель 4 вставляется в устройство своими упругими лепестками 5 в вертикальном направлении до упора 19 с зазором в поперечном направлении между базовыми поверхностями 7 .лепестков и боковыми поверхностями 3 паза. Подается давление в гидроцилиндр 8.

Перемещаясь, поршень перемещает тягу 9 (слева направо, фиг. 1) последняя передает усилие через набор тарельчатых пружин 17 на втулку 12, которая, взаимодействуя с роликами 14, перемещает их в поперечном направлении до касания с внутренним и поверхностями 15 упругих лепестков 5. Дальнейшее перемещение втулки 12 приводит к упругой деформации лепестков 5 за.счет силы N> (фиг. 3) . Г!ри этом сила Х> значительно превосходит осевую составляющую P/2:

H.у = N cos, Р/2= N sin;,, где N сила нормального давления.

Упругие лепестки 5, деформируясь, выбирают зазор между базовыми поверхностями

7 лепестков 5 и базовыми поверхностями 3 паза. Держатель 4 центрируется в поперечном направлении до достижения положения равновесия, т.е. осуществляется геометрическое замыкание базовых поверхностей 3 н 7.

Препятствуюьцая центрированию сила трения по поверхности 2

Е =Ju. P, где )и — коэффициент трения, незначительна, так как сила Р мала и это уменьшает остаточную погрешность центрирования по сравнению с известным устройством, где угол с не может быть меньше угла заклинивания (для стали у.=14 ); фактически a"-30 — 40 (в зависимости от конструктивного исполнения, чтобы избежать заклинивания). Первый этап завершается»оментом касания выступа 10 с роликами 14.

Б этот момент происходит изменение направления зажим IQH силы N, действующей HB упругие лепестки 5, до угла :

p =arctg(— — ), Р/2

)Ч, где Р— осевая сила.

На втором этапе геометрического замыкания резко увеличи вае тся осе ва я состав- . ляющаяя P/2 и осуществляется геометрическое замыкание базовых поверхностей 2 и 6.

Погрешность базирования определяется точностью изготовления поверхности 2.

Освобождение держателя 4 достигается обратным ходом поршня гидроцилиндра 8.

При этом выступ 18 упирается в торец втулки 12 (наличие выступа 18 обеспечивает, кроме того, предварительный натяг пружин

17) и перемещает втулку. Пе реме щение втулки освобождает лепестки 5 от усилия зажима, при этом заклинивание не происходит вследствие значительной разницы силы трения качения роликов 14 о поверхность 15 лепестков 5 и силы трения скольжения лепестков 5 о поверхность 3 при равенстве сил нормального давления. После освобождения лепестков 5 держатель 4 может быть заменен.!

404248 " пОВРрнудц

Составитель А. Сапенок

Редактор В. Петраш Техред И. Верес . Корректор О. Кравцова

Заказ 3028/! 3 Тираж 921 Подписное

ВНИИПИ Государственного комитета СССР llo делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4, 5

Производственно-полиграфическое предприятие. г. Ужгород, мл. Проектная, 4

Формула изобретения

Устройство для механизированного крепления инструмента, содержащее корпус с торцовой базовой поверхностью и перпендикулярным к этой поверхности прямоугольным пазом с боковыми базовыми поверхностями, держатель инструмента с ответными торцовой базовой и боковыми базовыми поверхностями на упругих лепестках и установленную в корпусе с возможностью осевого перемещения от силового привода тягу с выступом, предназначенным для передачи усилия на упругие лепестки, отличающееся тем, что, с целью повышения точности базирования держателя, на корпусе за счет поспедовательного геометрического замыкагп!я базовых поверхностей, на концах упругих лепестков выполнены радиальные выступы, а выступ на тяге выполнен (-образной фор5 мы, при этом устройство снабжено установ ленной на тяге с возможностью ограниченного осевого перемещения втулкой со скошенными поверхностями, цилиндрическими роликами, установленными с возможностьк> взаимодействия с упомянутыми скошенными поверхностями, -образным выступом на тяге, внутренними поверхностями и радиальными выступами упругих лепестков и уста новленным между выступом на тяге и втулкой упругим элементом.