Устройство для испытания механизма резания

Иллюстрации

Показать всеРеферат

Изобретение относится к деревообработке . Цель изобретения -- повышение надежности устройства путем устранения импульсной нагрузки на элементы устройства. На основании 1 смонтирован нагружающий конвейер 4 и электромагнитный тормоз 7, связанный ременной передачей с одним из шкивов нагружающего конвейера. Испытуемый рабочий орган шлифовального станка - шлифовальный барабан 16 (или шлифовальная лента на двух шкивах) приводится во вращение от электродвигателя 17. Система управления 18 входами подключается к электродвигателям 5 и 17, а выходами - к электродвигателю 10 механизма прижима и электромагнитному тормозу 7. 1 з. п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1404289 А 1 дц 4 В 24 В 21 00

@»-..

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4071514/31 08 (22) 17.04.86 (46) 23.06.88. Бюл. № 23 (71) Московский лесотехнический институт (72) В. В. Амалицкий, М. В. Белевский, В. Г. Бондарь, А. С. Воякин, А. К. Женодаров и Ф. С. Саралидзе (53) 621.922.079 (088.8) (56) Авторское свидетельство СССР № 1071425, кл. В 27 С 1/00, 1982. (54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ

МЕХАНИЗМА РЕЗАНИЯ (57) Изобретение относится к деревообработке. Цель изобретения — повышение надежности устройства путем устранения импульсной нагрузки на элементы устройства.

На основании 1 смонтирован нагружаюший конвейер 4 и электромагнитный тормоз 7, связанный ременной передачей с одним из шкивов нагружаюшего конвейера. Испытуемый рабочий орган шлифовального станка — шлифовальный барабан 16 (или шлифовальная лента на двух шкивах) приводится во врашение от электродвигателя 17.

Система управления 18 входами подключается к электродвигателям 5 и 17, а выходами — к электродвигателю 10 механизма прижима и электромагнитному тормозу 7. 1 з. и. ф-лы, 2 ил.

1404289

Изобретение относится к области деревообработки.

Цель изобретения — повышение надежности устройства, что достигается путем устранения импульсной нагрузки на элементы устройства.

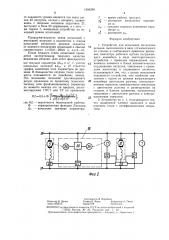

На фиг. 1 представлена схема устройства; на фиг.2 — электрическая схема системы управления устройством.

Устройство содержит основание 1, на котором смонтирован нагружающий конвейер, выполненный в виде двух шкивов 2 и 3, соединенных бесконечной лентой 4. Шкив 3 нагружающего конвейера взаимосвязан с электродвигателем 5 разгона через электромагнитную муфту 6. На основании 1 установлен электромагнитный тормоз 7, связанный через ременную передачу 8 с этим же шкивом 3, а также механизм прижима ленты, включающий прижимной стол 9, рабочая поверхность которого покрыта антифрикционным составом и который имеет вертикальное перемещение от электродвигателя

10 через коническую передачу 11 и 12 и пару винт-гайка 13 и 14 по направляющим 15 основания. Испытуемый рабочий орган 16 шлифовального станка — шлифовальный

:барабан (или шлифовальная лента на двух шкивах) приводится во вращение от элект родвигателя 17. Система 18 управления входами подключается к электродвигателям 5 и 17, а выходами — к электродвигателю 10 механизма прижима и электромагнитному тормозу 7.

Система 18 управления содержит блок 19 сравнения скоростей бесконечной ленты и испытуемого механизма резания, привод 20 двигателя 5 разгона (двигатель постоянного тока), задатчик 21 и датчик 22 нагрузки, подключенные к блоку 23 управления, двигатель 10 механизма прижима и электромагнитный тормоз 7. Блок 19 сравнения представляет собой (как пример) два тахогенератора 24 и 25, установленные соосно (либо через ременную или фрикционную передачу) с двигателями 17 и 5 привода механизма резания и разгона нагружающего конвейера, операционный усилитель 26, на выходе которого подключен релейный блок 27, связанный с приводом 20 двигателя 5 и с блоком 23 управления. Блок сравнения может быть выполнен и по другим схемам.

Испытания механизма резания шлифовального станка производятся следующим образом.

Проводится паспортизация начального качества механизма резания. При этом фиксируются начальные параметры механизма, заложенные в ТУ, например, радиальное биение шкивов шлифовальной и протекторных лент, шлифовального цилиндра, время срабатывания систем управления пневмобалки, параметры осцилляции и т. д. Затем на станке производится шлифование не менее 10 щитов на оговоренных в ТУ режимах при новой шлифовальной шкурке. Фиксируются параметры Qo, характеризующие качество процесса шлифования (например, толщина сошлифованного слоя материала

ЛЬ), и определяются статистические характеристики, характеризующие процесс шлифования данным механизмом резания в начале испытаний: среднее значение толщины снимаемого припуска ЛЬ, и дисперсию a i, определяющую разброс значений ЛЬ в процессе обработки.

Этап испытаний с имитацией процесса резания. Вместо шлифовальной ленты на рабочий орган устанавливается имитаторная лента, близкая по физико-механическим характеристикам к шлифовальной, но без абразивного покрытия. В исходном положении стол 9 устройства опущен вниз так, что фрикционный контакт между бесконечной лентой 4 и рабочим органом 16 отсутствует. Затем включается схема управления

20 устройством и начинают работать электродвигатели 17 и 5 приводов рабочего органа 16 и нагружающего конвейера. Цепь питания тормоза 7 отключена. При этом двигатель 5 разгона ленты 4 плавно набирает скорость при управлении приводом 20 вручную или автоматически до тех пор, пока скорости рабочего органа 16 и ленты 4 не сравняются. В этот момент становятся равными и сигналы на выходах тахогенераторов 24 и 25, которые подаются на операционный усилитель 26, выдающий команду на срабатывание релейного блока 27, включающего электродвигатель 10 механизма смыкания, и лента 4 нагружающего конвейера входит в фрикционный контакт с рабочим органом 16. Одновременно с включением электродвигателя 10 релейный блок 27 отключает электродвигатель 5 разгона и электромагнитную муфту 6. Нагружающий конвейер продолжает движение за счет фрикционных сил сцепления между рабочим органом 16 и лентой 4.

40 Электродвигатель 10 отключается, но одновременно включается задатчик 21 нагрузки, обеспечивающий выход устройства на заданный режим испытаний регулированием величины тока, протекающего через обмотки электромагнитного тормоза 7, а следовательно, и величины развиваемого тормозом 7 значения тормозного момента М„. Момент

М через ременную передачу 8 прикладывается к шкиву 3, а через него и к ленте 4 нагружающего конвейера, имитируя тем самым в зоне контакта ленты 4 с рабочим органом 16 касательную силу при шлифовании Р, равную отношению развиваемого тормозом 7 момента M. к радиусу шкива 3, поскольку трением ленты 4 о стол 9 с антифрикционным покрытием можно пренебречь. 5 Контроль за стабильностью режима испытаний осуществляет датчик 22 нагрузки.

Далее устройство работает в автоматическом режиме: при изменении нагрузки М.

1404289

Формула изобретения

P(f) =0,5+ Ф

Составитель В. Воробьев

Редактор В. Данко Техред И. Верес Корректор A. Тяско

3а каз 3035/15 Тираж 678 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4j5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Г1роектная, 4 от заданного уровня меняется ток через датчик 22 нагрузки, сигнал с которого, сравниваясь с опорным сигналом задатчика 21, поступает в блок 23 управления, а с него— на тормоз 7, возвращая устройство на ис ходный режим испытаний.

Продолжительность этапа испытаний с имитацией нагрузки и количество п этапов испытаний механизма резания задаются от целевого назначения испытаний и обычно соответствуют t=50 0 — 200,0 ч, n=2 — 10.

После каждого этапа испытаний проводится паспортизация текущего качества механизма резания. Для этого фиксируются все текущие параметры ЛЙ,Р; и о . С учетом начальных значений ЬЬ, и af строится график изменения этих параметров во времени. В большинстве случаев такая зависимость описывается по линейному закону.

Это положение позволяет прогнозировать ресурс механизма по принятому технологическому (или функциональному) параметру до момента выхода его за пределы, регламентируемые ГОСТ или ТУ по уравнению где РЯ вЂ” вероятность безотказной работы;

Ф вЂ” нормированная функция Лапласа;

Q0 — начальное значение параметра;

Т вЂ” время работы (ресурс); о — дисперсия начального парамета ра а; у„— средняя скорость изменения параметра а;

o. — дисперсия у„.

1. Устройство для испытания механизма резания, выполненное в виде установленного на станине и снабженного приводом вращения имитатора рабочего органа нагружающего конвейера в виде лентопротяжного устройства с приводом перемещения поджимного элемента и блока автоматического поддержания нагрузки, связанным с приводами имитатора и поджимного элемента, отличающееся тем, что, с целью повышения надежности устройства, оно снабжено связанным с одним из шкивов нагружающего

20 конвейера двигателем разгона, электромагнитным тормозом, кинематически связанным с двигателем разгона и размещенным на станине, и блоком сравнения, электрически связанным с двигателем разгона и электромагнитным тормозом.

2. Устройство по и. 1, отличающееся тем, что поджимной элемент выполнен в виде плоского стола с антифрикционным покрытием.