Топливокислородная фурма

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, конкретнее к сталеплавильному производству, и может быть использовано для продувки жидкого металла. Цель изобретения - повышение стойкости фурмы. В головке фурмы в тракте подвода охладителя направляющие каналы выполнены вертикально, а в донной части эти каналы расположены радиально с огибанием сопел, при этом глубина этих каналов составляет 0,2- 0,3, а ширина 0,5-0,8 величины зазора кольцевой щели тракта для отвода охладителя . Предлагаемое усовершенствование позволяет повысить стойкость топливокислородной фурмы в 2,0-2,5 раза . 2 ил. Э

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ЯУ

m4 С 21 С 5/48

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ " -, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4148006/23-02 (22) 18.07.86 (46) 23.06.88. Бюл. № 23 (71) Институт черной металлургии (72) И.Д.Усачева, И.И.Кобеза, В.Е.Пронькин, Г.Л.Шаповал и В.M.Ëóêüÿíåíêî (53} 669.184.142 (088.8) (56) Авторское свидетельство СССР № 364681, кл. С 21 С 5/48, 1973 °

Патент США ¹ 3901445, кл. С 21 С 5/46, опублик. 1975.

Авторское свидетельство СССР № 952971, кл. С .21 С 5/48, 1978. (54) ТОПЛИВОКИСЛОРОДНАЯ ФУРИА (57) Изобретение относится к черной металлургии, конкретнее к сталеплавильному производству, и может быть использовано для продувки жидкого металла. Цель изобретения — повышение стойкости фурмы. В головке фурмы в тракте подвода охладителя направляющие каналы выполнены вертикально, а в донной части эти каналы расположены радиально с огибанием сопел, при этом глубина этих каналов составляет 0,20,3, а ширина 0 5-0,8 величины зазора кольцевой щели тракта для отвода охладителя. Предлагаемое усовершенствование позволяет повысить стойкость а

Ю. топливокислородной фурмы в 2,0-2,5 раза. 2 ил.

1404529

Изобретение относится к черной металлургии, а именно к сталеплавильному производству, и может быть использовано для продувки жидкого ме5 талла.

Цель изобретения — повышение стойкости фурмы.

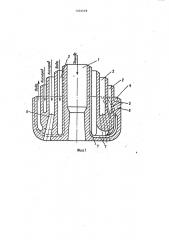

На фиг,1 изображена предлагаемая фурма, продольный разрез;на фиг.2— то.же, поперечный разрез.

Топливокислородная фурма содержит концентрически расположенные трубы, образующие тракты 1-4 для подвода топлива и окислителя, подвода и отво- 15 да охладителя, головку 5 с соплами

6, в тракте 4 отвода охладителя выполнены направляющие элементы, образую" щие каналы 7 в виде многозаходной спирали. 20

В тракте 3 подвода охладителя выполнены вертикально направляющие каналы, а в донной части фурмы эти каналы расположены радиально с огибанием сопл, причем направляющие каналы 25 выполнены глубиной, равной 0,2-0,3 и шириной 0 5-0,8 ширины кольцевой щели тракта 4 для отвода охладителя.

Топливокислородная фурма работает 30 следующим образом.

По тракту 1 фурмы подают топливо, по следующему за ним тракту 3 — ozладитель, по двум рядом расположенным трактам 2 окислитель и по тракту 4

35 .:существляют отвод охладителя. В процессе выплавки стали фурму погружают . в расплав и производят топливокислородную продувку. При этом воспринимаемое фурмой от расплавленного металла 40 и шлака тепло отводится охладителем.

Благодаря наличию направляющих каналов 7 в трактах подвода и отвода охладителя и между соплами в донной части фурмы движение охладителя не беспорядочное, а организованное, направленное. Вертикально расположенные на внутренней поверхности подводящего охладитель тракта направляющие каналы

7 переходят в донной части в радиальные, а затем в отводящем охладитель тракте — в спиральные. Таким образом, охладитель получает направленное движение уже в тракте подвода, затем организованно огибает сопла в донной

55 части и в отводящем тракте и по спирали направляется далее в отводящий тракт. Направляющие каналы, кроме обеспечения организованного и вихревого движения, также увеличивают поверхность теплообмена.и тем самым повышают эффективность отвода тепла от наиболее теплонапряженных участков фурмы, особенно важно это в момент локальных пиковых нагрузок со стороны реакционных зон. В результате этого стойкость фурм увеличивается, От ширины кольцевого зазора тракта отвода охладителя зависит величина проходного сечения и сопротивление движению охладителя, которые влияют на скоростной режим и связанную с ним эффективность отвода тепла, поэтому параметры направляющих каналов (глубина и шарина их) и выбраны в зависимости от нее.

Конфигурация направляющих каналов может быть различной (прямоугольной, квадратной, полукруглой), но,глубина их должна составлять не менее 0,2 и не более 0,3, а ширина не менее 0,5 и не более 0 8 ширины кольцевой части тракта для отвода охладителя.

При высоте элементов направляющих каналов менее 0,2 ширины кольцевой щели тракта отвода охладителя (особенно при минимальной ширине ее б8 мм) образующийся в них при движении пограничный слой является зоной возникновения паровой пленки, в результате чего фурма прогорает. При высоте элементов направляющих каналов более

0,3 ширины кольцевой щели тракта отвода охладителя (особенно при максимальной ее ширине 20-25 мм) эффективность охлаждения, а следовательно, и стойкость, также резко снижается, так как уменьшается скорость движения охладителя в результате значительного увеличения сопротивления движению..

Ширина направляющих каналов выбрана из расчета увеличения поверхности теплообмена, а также радиального расположения Нх с огибанием сопел в донной части фурмы. С учетом этого ширина направляющих каналов принята равной 0,5О, 8 ширины кольцевой щели тракта отвода охладителя.

При ширине каналов менее 0,5 ширины кольцевой щели тракта отвода охладителя, увеличивается сопротивление движению,, вследствие чего уменьшается скорость охладителя и коэффициент теплоотдачи конвекцией, и, несмотря на

14045 увеличение поверхности теплообмена, эффективность теплоотвода снижается.

При ширине направляющих каналов более

0,8 ширины кольцевой щели тракта отвода охладителя количество направляющих каналов и их поверхность сокращается, увеличение поверхности направляющих каналов становится недостаточным для повышения эффективности отво- 1О да тепла, стойкость фурмы уменьшается.

Таким образом, в интервале исследуемых глубин направляющих каналов наи-.. более целесообразной с точки зрения увеличения стойкости является ширина 15 направляющих каналов, равная 0 5-0,8 ширины кольцевой щели тракта для отвода охладителя.

Пример. Опробование предлагаемой конструкции топливокислородной 20 фурмы производят на 1,5-тонном конвертера.

Изготавливают три фурмы с литыми наконечниками, в которых выполняют направляющие каналы прямоугольного сечения с указанным их расположением, глубина направляющих каналов одной из них составляет 0,2, второй 0,25 и третьей 0,3 ширины кольцевой щели тракта для отвода охладителя, а имен- 30 но 2,5; 3,0; 3,75 мм. Ширина направляющих каналов составляет 0,5; 0,75 и 0,8 ширины кольцевой щели отводящего тракта или соответственно 6,25;

8/10; 10,0 мм.

При опробовании опытных топливо кислородных фурм принимают технологические условия, подобные тем, в которых испытывают обычные цеховые фурмы.

В конвертер загружают 150-200 кг лома 40 с 40 кг извести, лом нагревают в течение 4-5 мин, При этом в каждую фурму подают 3,0 м /мин природного газа; через кислородные сопла, направленные вниз 5,0 м /мин, а через сопла, нап- 45 равленные вверх, 1,0 М3 /мин кислорода. Расход охлаждающей воды составляет 20-22 м /ч. После нагрева лома в конвертер заливают 1350-1300 кг низкофосфористого чугуна с температурой б0 о

1300-1320 С. Фурмы располагают на расстоянии 300-400 мм от условного уровня металла и производят продувку. На 4-й минуте продувки в конвертер подают 50 кг извести и 4 кг пла29

4 викового шпата. На 5-й минуте продувки производят перераспределение кислорода по трактам фурм (в сопла, направленные вниз, подают 1,5 м /мин кислорода, в сопла, направленные вверх, 3,5 м /мин) . Несколько уменьшают расход природного газа (1,8 м /

/мин). На 6-й минуте фурмы опускают несколько ниже условного уровня металла и производят продувку. Продолжительность продувки .составляла 1112 5 мин. По ходу плавки производят отбор проб металла зондом, конечный состав металла и шлака контролируют на повалке конвертера.

Фурма предлагаемой конструкции показывает стойкость в 2,0-2,5 раза вышее, чем фурма без направляющих каналов. Причем прогары происходят по сварочным швам, соединяющим медные головки со стальными патрубками, и вокруг сопел в результате воздействия реакционных зон. В предлагаемой же топливокислородной фурме с направляющими каналами в результате улучшения охлаждения и снятия пиковых тепловых нагрузок пространство вокруг сопел не только не прогорает, но и разгар самих сопел незначителен.

Таким образом, использование топливокислородной фурмы предлагаемой конструкции позволяет повысить ее стойкость в 2,0-2,5 раза.

Формула изобретения

Топливокислородная фурма, содержащая концентрично расположенные трубы, образующие тракты для подвода топлива и окислителя, подвода и отвода охладителя, головку с соплами, в которой в трактах подвода и отвода охладителя выполнены направляющие элементы, образующие каналы в виде многозаходной спирали, о т л и ч а— ю щ а я с я тем, что, с целью повышения стойкости фурмы в тракте подвода охладителя направляющие каналы расположены вертикально, а в донной части радиально с огибанием сопл, причем глубина этих каналов составляет 0,2-0,3, а ширина - 0 5-0,8 величины зазора кольцевой щели тракта для отвода охладителя.

) 604529

1404529

Фиг Г

Составитель С.Миронов

Техред М.Ходанич

Редактор Н.Яцола

Корректор Э.Лончакова

Заказ 3058/27 Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4