Прокатный стан

Иллюстрации

Показать всеРеферат

Изобретение относится к черной и цветной металлургии, а именно к станам для прокатки полосовых, клиновидных, сортовых и фасонных, в ТОМ числе высокоточных, профилей . Цель изобретения - расширение технологических возможностей стана путем уменьшения разнотолш,инности полосы за счет создания «перекоса валков, а также осуществления прокатки клиновидных профилей в конических валках с пересекаюшимися осями, повышение производительности за счет снижения трудозатрат по настройке стана и упрощение конструкции путем объединения в одном устройстве механизмов осевой регулировки валков и перемещения станины . Устройством 7 перемеш.ения станины 6 производят регулировку взаимного положения валков 8 и 9. Валок 9 жестко соединен со станиной 6. Валок 8 жестко связан с редуктором 2, зафиксированным в осевом направлении в направляющих 29 рамы 4. «Перекос валков осуществляется двумя оппозитно расположенными передача.ми винт 36 - гайка 37, связанных с разноименными частями составной рейки 30. Гайки 37 жестко скреплены с корпусом 16 редуктора 2. Причем корпус 16 редуктора закреплен своими цапфами с возможностью поворота в ползунах 28. Такое решение позволяет регулировать наклон верхнего валка 8 относительно нижнего 9 и жестко фиксировать этот угол. 6 ил. о (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 21 В 1 00 35 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4170522/31-02 (22) 25.12.86 (46) 30.06.88. Бюл. ¹ 24 (72) В. В. Панов, В. В. Гайдабура, В. С. Нагорнов, В. А. Войцеховский, А. Б. Гросман, P. 3. Малыгин, Н. А. Чуич, Е. A. Миллер и E. А. Байцев (53) 621.771.2.06 (088.8) (56) Авторское свидетельство СССР № 208643. кл. В 21 В 13/00, 35/14, 1968.

Авторское свидетельство СССР № 529856, кл. В 21 В 13/10, 1976.

Авторское свидетельство СССР № 169963, кл. В 21 В 35/10, F 16 1 1/28, 1965. (54) ПРОКАТНЫЛ СТАН (57) Изобретение относится к черной и цветной металлургии, а именно к станам для прокатки полосовых, клиновидных, сортовых и фасонных, в том числе высокоточных, профилей. Цель изобретения — расширение технологических возможностей стана путем уменьшения разнотолщинности полосы за

„„SU„„1405910 А1 счет создания «перекоса» валков, а также осуществления прокатки клиHîвидныx профилей в конических валках с пересекающимися осями, повышение производительности за по настройке стана и упрощение конструкции путем объединения в одном устройстве механизмов осевой регулировки валков и перемещения станины. Устройством 7 перемещения станины 6 производят регулировку взаимного положения валков 8 и 9. Валок 9 жестко соединен со станиной 6. Валок 8 жестко связан с редуктором 2, зафиксированным в осевом направлении в направляющих 29 рамы 4. «Перекос» валков осуществляется двумя оппозитно расположенными передачами винт

36 — гайка 37, связанных с разноименными частями составной рейки 30. Гайки 37 жестко скреплены с корпусом 16 редуктора 2.

Причем корпус 16 редуктора закреплен своими цапфами с возможностью поворота в ползунах 28. Такое решение позволяет регулировать наклон верхнего валка 8 относительно нижнего 9 и жестко фиксировать этот угол. 6 ил.

1405910

Верхний конический редуктор 2 состоит из корпуса 16 редуктора 2, жестко связанного с помощью болтовых соединений 17 с подушкой 10 верхнего рабочего валка 8, конической зубчатой пары, ведущая и ведомая шестерни 18 и 19 которой установлены на вкладышах 20. Сопряжение ведущей и ведомой конических шестерен 18 и 19 с хвостовиками составного передаточного вала 21 кинематической связи конических редукторов 2 и 3 и верхнего рабочего валка 8 соответственно осуществляется при помощи шлицевых соединений с возможностью осевого

Изобретение относится к черной и цветной металлургии, а именно к станам для прокатки полосовых, клиновидных, сортовых и фасоиных, в том числе высокоточных, про филей.

Цель изобретения — расширение техно(, логических возможностей стана путем уменьшения разнотолщинности полосы по ее ширине за счет создания «перекоса» валков, а также осуществление прокатки клиновидных профилей в конических валках с пересекак щимися осями, повышение производительности путем снижения трудозатрат по настройке стана и упрощение конструкции путем объединения в одном устройстве механизмов осевой регулировки валков и перемещения станины.

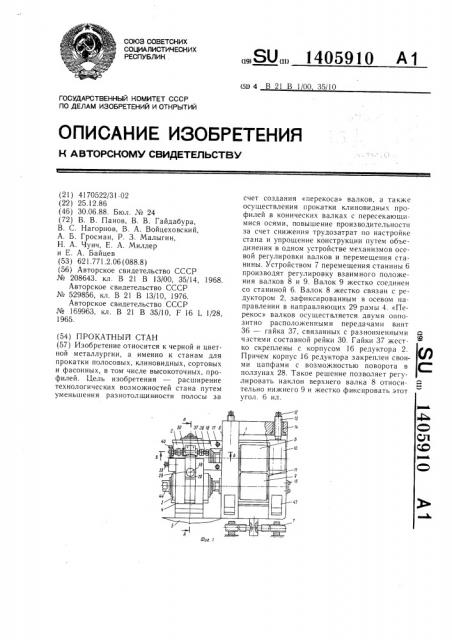

На фиг. 1 схематически изображен предлагаемый стан со стороны задачи полосы в валки; на фиг. 2 — то же, вариант сборки калибра с пересекающимися осями валков; на фиг. 3 — то же, вид со стороны привода; на фиг. 4 — разрез А А на фиг. 1; на фиг. 5 — разрез Б-Б на фиг. 1; на фиг. 6— разрез В-В на фиг. 5.

Прокатный стан включает в себя рабочую клеть 1, конические редукторы 2 и 3, 25 смонтированные в раме 4, плитовину 5, устройство перемещения 7 станины 6 клети 1, выполненное в виде оппозитно расположенных передач винт — гайка, и привод клети (не показан) . Рабочая клеть 1 содержит верхний и нижний рабочие валки 8 и 9, смон| тированные соответственно в разъемных подушках 10 и 11, установленных в станине 6, и устройство 12 радиальной регулировки верхнего рабочего валка 8, выполненное в виде кинематически (не показано) связанных пар винт 13 — гайка 14. Верхнии рабо35 чий валок 8 имеет относительно станины 6 две степени свободы: по оси и высоте калибра. Нижний рабочий валок 9 жестко крепится к станине 6 с помощью средства фиксации и напряжения стыков: подушка l l — 40 станина 6 в направлении оси валка 9, выполненных в виде болтовых соединений 15.

Между подушками 10 и 11 по обе стороны бочки валков установлены устройства распора (не показано), например, пружинного 4 типа. перемещения. Составной передаточный вал

21 состоит из верхнего вала 22, снабженного обоймой зубчатой соединительной муфты 23 с торцовой сферической опорной поверхностью, и нижнего вала 24, снабженного втулкой, зубчатой соединительной муфты 23 с торцовой сферической опорной поверхностью. Осевая фиксация валов 22 и 24 один относительно другого и ведущей конической шестерней 18 осуществляется при помощи болта 25 и упорной втулки 26 со сферической опорной поверхностью. Соосно центру шарнира зубчатой соединительной муфты 23 перпендикулярно плоскости осей рабочих валков 8 и 9, корпус 16 верхнего конического редуктора 2 снабжен цапфами 27, сопрягаемыми через шарнирно установленйые на них ползуны 28 с рамой 4 с возможностью перемещения по ее вертикальным направляющим 29. В верхней части ползунов 28 выполнены зубчатые секторы, взаимодействующие с зубчатыми элементами составных реек 30, состоящих из двух частей 31 и 32, смонтированных при помощи монтажных болтов 33 с возможностью перемещения частей 31 и 32 составной рейки 30 относительно одна другой в направлении продольной оси составной рейки 30. Величина возможного относительного перемещения частей 31 и 32 составной рейки выполняется больше величины бокового зазора реечного зацепления, а усилие затяжки стыка частей 31 и 32 рейки болтом 33 меньше величины Т, где Т вЂ” осевое рабочее усилие на рейке; f — коэффициент трения в стыке частей 31 и 32 составной рейки 30. Последнюю монтируют на направляющих Зч корпуса 16 с помощью съемных листов 35. Каждая составная рейка 30 снабжена двумя оппозитно расположенными передачами винт 36 — гайка 37, при этом оппозитно расположенные винты 36 взаимодействуют с разноименными частями 31 и 32 составной рейки 30, а гайки 37 жестко скреплены с корпусом 16 редуктора 2. Таким образом, фиксация редуктора 2 от поворота относительно ползуна 28 обеспечивается вследствие напряжения элементов реечного зацепления встречными перемещениями разноименных частей 31 и 32 составной рейки 30.

Контроль угла поворота редуктора 2 производят с помощью градуированной шкалы (не показано), выполненной на крышке 38, жестко скрепленной с цапфой 27, и указателя (не показан), установленного на ползуне 28. Фиксацию и напряжение стыков корпуса 16 редуктора 2, жестко скрепленного с подушкой 10 рабочего валка 8, относительно рамы 4 в осевом направлении производят при помощи болта 39, а установку редуктора 2 при перевалках в заданное положение в направлении вертикальной оси калибра— с помощью болта 40.

Нижний конический редуктор 3 устанавливают в направляющих 29 рамы 4 и жест1405910

3 ко крепят к ним при помощи болтов 41.

Ориентировка редуктора 3 по отношению к оси нижнего валка 9 обеспечивается обработанными поверхностями лап 42, жестко скрепленных с корпусом 43 редуктора 3 и сопрягаемых с соответствующими поверхностями направляющих 29 рамы 4. Конструктивное исполнение узлов ведущей и ведомых конических шестерен 44 и 45, а также сопряжение ведомой конической шестерни 46 с хвостовиком нижнего рабочего валка 9 аналогично аналогичным узлам и сопряжению верхнего конического редуктора 2. Фиксацию рамы 4 на плитовине 5 производят болтовым соединением (не показано), а фиксацию станины 6 относительно плитовины 5— гидрозажимами (не показано), обеспечивающими надежное прижатие лап 47 станины 6 к направляющим (не показано) плитовины 5. Фиксацию рабочего валка 8 в станине в осевом направлении при транспортных и монтажных работах производят с помощью фиксатора пружинного типа (не показано), установленного на станине 6, шток которого сопрягается с монтажным вертикальным пазом (не показано), выполненным на подушке 10.

Порядок настройки стана и работы на нем заключается в следуюшем.

В направляющие 29 рамы 4 монтируют предварительно известным образом собранные редукторы 3 и 2, причем перед установкой редуктора 2 составной передаточный вал

21 закреплен при помощи шлицевого соединения и болта 25 с упорной втулкой 26 в расточке ведущей конической шестерни 18.

Нижний редуктор 3 жестко крепят к раме 4, а высотное положение верхнего редуктора 2 ориентировочно устанавливают при помощи болта 40. Далее на перевалочном стенде в станину 6 заваливают нижний 9 и верхний 8 рабочие валки и между ними устанавливают устройство распора пружинного типа (не показано). Затем нижний рабочий валок 9 жестко крепят к станине 6 болтовыми соединениями 15, при этом усилие затяжки болтовых соединений 15 превышает в 1,2—

1,5 раза осевые усилия, возникающие при прокатке. Устройством 12 радиальной регулировки ориентировочно устанавливают взаимное положение рабочих валков 8 и 9 по высоте калибра и верхний рабочий валок 8 фиксируют от осевых перемещений в станине 6 с помощью штока фиксатора (не показано) пружинного типа, сопрягаемого с вертикальным монтажным пазом (не показано) подушки 10, клеть транспортируют в линию рабочей клети и устанавливают на плитовине 5.

Устройством 7 осевого перемещения станины 6 клеть 1 перемещается по направлению к раме 4, при этом ось ведомой конической шестерни 19 редуктора 2 с помощью

4 болта 40, составной рейки 30, ползуна 28 и оппозитно расположенных передач винт 36— гайка 37 ориентируется соосно оси верхнего рабочего валка 8 (соосность осей ведомой конической шестерни 46 редуктора 3 и нижнего рабочего валка 9 обеспечивается точностью изготовления и монтажа соответствующих узлов стана) и производится сопряжение шлицевых соединений хвостовиков рабочих валков 8 и 9 и ведомых конических шестерен 19 и 46 соответственно. Характер взаимодействия деталей средств поворота при повороте редуктора 2 следующий.

В момент соприкосновения винта 36 с торцом составной рейки 30 корпус 16 начинает поворачиваться вокруг оси цапфы 27. Одновременно зубья составной рейки 30 начинают обкатывать зубья сектора, сопряженного с направляющими 29 рамы 4 ползуна 28, а жестко скрепленные с корпусом 16 направляющие 34 перемещаются по боковым поверхностям составной рейки 30. Болтовым соединением 17 корпус 16 редуктора 2 жестко крепится к подушке 10 рабочего валка 8.

Болт 40 выворачивают из резьбы на величину, обеспечивающую свободное перемещение редуктора 2 в направляющих 29 рамы 4 во всем диапазоне радиальной регулировки рабочих валков 8 и 9. Шток фиксатора (не показано) пружинного типа выводят из сопряжения с вертикальным монтажным пазом (не показано) подушки 10. Вращением соответствующих винтов 36 в соответствии с показаниями шкалы (не показано) устанавливают заданный угол наклона осей рабочих вал <ов 8 и 9 друг к другу, при этом корпус

16 редуктора 2 и жестко скрепленный с ним рабочий валок 8 помимо поворота вокруг оси цапфы 27 перемещается по вертикальным направляющим 29 рамы 4, сопрягаемым с ползунами 28 вверх или вниз, постоянно соприкасаясь в процессе установки заданного угла наклона осей рабочих валков 8 и 9 с одним из нажимных винтов 13. Затем к свободному торцу составной рейки 30 подводят торец другого нажимного винта 36 и одновременным противонаправленным перемещением винтов 36 осуществляют выборку зазоров и напряжение элементов зубчатого зацепления: составная рейка 30 — ползун 28.

Устройством 7 перемещения станины 6 производят регулировку взаимного осевого положения противорасположенных рабочих валков 8 и 9 (нижний рабочий валок 9 жестко скреплен со станиной 6, а верхний рабочий валок 8 — с редуктором 2, зафиксированным в осевом направлении сопряжением: ползун 28 — направляющие 29 рамы 4) .

Нажимные винты 13 раздельным перемещением подводят до соприкосновения с подушкой 10 верхнего рабочего валка 8 и далее совместным перемещением нажимных винтов 13 устанавливают заданную высоту калибра. При этом регулировку радиального

1405910

5 ( положения рабочего валка 8 осуществляют при r;:oñòoÿííoì (ползун 28 жестко зафик-!, сирован от поворота относительно корпуса

16, в свою очередь корпус 16 редуктора 2 жестко скреплен с поду.шкой 10 рабочего валка 8) угле наклона осей противорасположенных рабочих валков 8 и 9, а контроль перемещения нажимных винтов 13 производят визуально — проверяют отсутствие зазора между сферическими торцами нажимных винтов 13 и сопрягаемыми с ними поверхностями подушки 10. Болтом 39 осугцествляют выборку зазоров и напряжение элементов в стыках: ползун 28 — направляюгцие 29; цапфа 27 — ползун 28. Усилие напряжения стыков должно превышать в

1,2 — 1,5 осевые усилия на рабочие валки 8 и 9, возникающие при прокатке.

Завершающей в цикле операций: напряжение стыков рабочих валков в осевом направлении — перемещение валков 8 и 9 в осевом направлении является операция по перемещению совместно со станиной 6 жестко скрепленного с ней нижнего рабочего валка 9, что позволяет уменьшить количество указанных циклов при достижении заданной плоскости взаимного осевого положения рабочих валков 8 и 9. Затем гидрозажимом (не показано) лапы 47 станины 6 прижимают к направляющим (не показано) плитовины 5 с усилием, превышающим усилие — p — X

X Р, — G, где Р, — осевая составляющая усилия прокатки; G — вес клети 1; f — коэффициент трения кинематической пары: лапы 47 станины 6 — направляющие (не показано) плитовины 5. Взаимное осевое положение рабочих валков 8 и 9 при включении гидрозажимов (не показано) остается неизменным, так как усилие, прикладываемое к лапам 47 станины 6, направлено вертикапьно к направляющим (не показано) плитовины 5.

Включают привод стана и прокатывают пробную полосу. По результатам замеров прокатанной пробной полосы при необходимости производят корректировку осевого и радиального положения проти ворасположенных рабочих валков 8 и 9. Последовательность операций при этом полностью аналогична указанной. В случае осуществления способа прокатки клиновидных профилей в конических валках с гладкой бочкой и пересекающимися осями их вращения, а также при установке валков с гладкой бочкой с

«перекосом» с целью уменьшения разнотолщинности прокатываемой полосы по ее ширине радиальную регулировку целесообразно ссуществлять в два этапа: предварительную (ориентировочную) регулировку межцентрового расстояния противорасположенных рабочих валков-8 и 9 устройством ра25

55 диальной регулировки, а окончальную осевым перемещением станины с жестко скрепленным с ней нажимным рабочим валком 9 при помощи устройства 7 осевого перемещения станины 6. Эффект радиального перемещения верхнего рабочего валка 8 достигается в результате взаимодействия сферических торцов нажимных винтов 13 перемещающейся в осевом направлении станины 6 с поверхностью подушки 10 верхнего рабочего валка 8, установленного под углом к оси противорасположенного рабочего валка 9. Целесообразно использовать изобретение и для станов с прокатными клетями, отличными по своей компоновке от клетей

«дуо» с клетями, имеющими четырехвалковый калибр, снабженный четырьмя опорными валками, два из которых приводные, а привод рабочих валков осуществляется вследствие сил трения, возникающих на опорных дорожках рабочих и опорных валков при прижатии последних к рабочим валкам.

Положительный эффект от использования изобретения состоит в повышении производительности путем снижения трудозатрат на настройку стана, расширении технологических возможностей стана, упрощении конструкции и улучшении условий труда.

Повышение производительности обусловливается следующим. При прокатке в калибрах в результате изменения последовательности операций уменьшаются трудозатраты на осевую регулировку валков. Изобретение позволяет в качестве операций, завершающих цикл, выполнять операцию по взаимному осевому перемещению валков, элементы которых в направлении осей валков предварительно зафиксированы и напряжены относительно различных узлов стана. Верхний регулируемый в радиальном направлении валок зафиксирован и напряжен относительно неподвижной рамы, а нижний валок— соответственно относительно подвижной станины, что исключает влияние операций по напряжению элементов валков в направлении их осей на их взаимное осевое положение, и, как следствие, уменьшает количество циклов операций (осевое перемещение валков — осевое напряжение валков); уменьшаются трудозатраты на радиальную регулировку валков вследствие исключения за счет фиксированного средствами фиксации и поворота корпуса редуктора, жестко связанного с регулируемым в радиальном направлении валком угла наклона от верхнего валка к оси нижнего валка, необходимости корректировок заданного угла наклона при корректировках размера калибра по высоте (зазоры в кинематической цепи привода устройства радиальной регулировки, различная степень износа пар винт — гайка в извест1405910 ных устройствах приводят к «перекосу» осей валков, величина которого соизмерима с допуском на размеры высокоточных профилей) при этом упрощается контроль положения нажимных вийтов при радиальной регулировке, заключающейся в проверке отсутствия зазора между сферическими торцами нажимных винтов и подушкой; исключается необходимость расчета величин единичных перемещений нажимных винтов при осуществлении способа прокатки клиновидных профилей в конических валках, оси которых пересекаются, и при сборке валков с перекосом для уменьшения разнотолщинности прокатанной полосы по ее ширине. Кроме того, возможность изменения размеров калибра по высоте при прокатке на валках с гладкой бочкой, оси которых пересекаются вследствие осевого перемещения станины, дополнительно позволяют снизить трудозатраты по настройке стана путем исключения операций контроля положения нажимных винтов по отношению к подушке. Изобретение позволяет снизить трудозатраты и по перевалке клети в результате механизации операции по сопряжению шлицевого соединения хвостовиков верхнего рабочего валка и ведомой конической шестерни верхнего конического редуктора.

Упрощение конструкции стана достигается путем объединения в одном устройстве механизмов осевой регулировки валков, осевого перемещения станины и радиальной регулировки валков (для случаев прокатки в валках с гладкой бочкой и пересекающимися осями их вращения. Кроме того, жесткое крепление зубчатого сектора с ползуном,установка рейки и оппозитно расположенных передач винт — гайка на корпусе редуктора позволяет выполнить средства поворота редуктора многофункциональными (обеспечение соосности оси ведомой шестерни оси регулируемого в радиальном направлении валка при перевалках клети, установка заданного угла наклона оси верхнего рабочего валка к оси нижнего валка, жесткая фиксация заданного угла наклона) при минимальном количестве элементов их составляющих. При этом упрощается эксплуатация указанных средств поворота — исключаются операции демонтажа средств поворота при перевалках конического редуктора. Улучшение условий труда заключается в исключении ручного труда при осевых перемещениях валка.

f5

Я

Формула изобретения

Прокатный стан, содержащий рабочую клеть с регулируемым и нерегулируемым в радиальном направлении рабочими валками, устройствами их радиального и осевого перемещения, средства осевого напряжения и фиксации валков, механизм перемещения станины относительно плитовины,. а также бесшпиндельный привод, включающий конические зубчатые редукторы, по крайней мере один из корпусов которых жестко крепится к подушкам рабочего валка и снабжен цапфами и шарнирно установленными на них ползунами, сопрягаемыми с рамой с возможностью перемещения по ее вертикальным направляющим, а ведомые шестерни конических зубчатых редукторов сопрягаются с хвостовиками рабочих валков с возможностью перемещения в направлении осей валков, и составной передаточный вал с зубчатой муфтой, обеспечивающие кинематическую связь конических редукторов привода отличающийся тем, что, с целью расширения технологических возможностей стана путем уменьшения разнотолщинности полосы по ее ширине за счет создания «перекоса» валков, а также осуществления прокатки клиновидных профилей в конических валках с пересекающимися осями, повышения производительности за счет снижения трудозатрат по настройке стана и упрощения конструкции путем объединения в одном устройстве механизмов осевой регулировки валков и перемещения станины, ось соосных цапф расположена перпендикулярно плоскос-..и осей рабочих валков и совмещена с центром зубчатой муфты составного передаточного вала, а ползун и корпус редуктора снабжены средствами поворота и фиксации друг относительно друга, выполненными в виде реечной передачи и оппозитно расположенных передач винт — гайка, причем зубчатый сектор реечной передачи жестко скреплен с ползуном. а рейка и оппозитно расположенные передачи винт — гайка смонтированы на корпусе конического редуктора, кроме того, средства осевого напряжения и фиксации элементов регулируемого в радиальном направлении валка, подушки которого жестко скреплены с корпусом конического редуктора, расположены на раме, а средства осевого напряжения и фиксации нерегулируемого в радиальном направлении валка, подушки которого не связаны с корпусом соответствующего редуктора, установлены на станине.

1405910 фиг. J

1405910

1405910

Составитель Г. Ростов

Редактор С. Лисина Техред И. Верес Корректор М. Пожо

Заказ 3136/10 Тираж 467 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж 35, Раугнская наб., д. 4!5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4