Устройство для изготовления гофрированных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к оборудованию для гидроформования изделий с кольцевыми гофрами из труб. Цель изобретения - повышение производительности путем сокращения цикла . формования каждого гофра и уменьшения времени на загрузку-выгрузку и переналадку . Две пары замковых полуматриц (ПМ) смыкаются, размыкаются и перемещаются в осевом направлении независимо одна от другой. Это дает возможность перемещать трубу на шаг гофров совместно с расстановкой замковых ПМ во время обратного хода гидроцилиндра осадки гофра. Заготовка на протяжении всегь процесса в гтом числе и во время вспомогательных движений механизмов, удерживается парой сомкнутых ПМ. Замковые ПМ во время формования гофра неподвижны и зафиксированы в сомкнутом состоянии посредством выполненных в них выемок цилиндрическими фиксаторами, передающими радиальное усилие или формовании на две . близко расположенные нераз1 - емные траверсы. Загрузка трубы-заготовки производится надеванием её с зазором на оправку до регулируемого упора. 2 з.п. ф-лы, 4 ип. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

PECrIYS JlHH (51)5 В 21 D 15 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ ий

;А

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И,ОТНРЫТИЙ е

1 (46) 15.12.90, Бил. Ф 46 (21) 4148750/25-27 (22) 19. 11. 86 (72) Н .В.Нейман и В.И. Григорьев (53) 621 774 (088.8) (56) Авторское свидетельство СССР

У 1238826,. кл. В 21 D 15/10, 1986. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ (57) Изобретение относится к обработ" ке металлов давлением, а именно к оборудованию для гидроформования изделий с кольцевыми гофрами из труб.

Цель изобретения - повышение- производительности путем сокращения цикла формования каждого гофра и уменьшения времени на загрузку-выгрузку и переналадку. Две пары замковых полуиат». риц (ЛМ) смыкаются, размыкаются и перемещаются в осевом направлении неэа-.

ÄÄSUÄÄ 1406886 А "1 висимо одна от другой. Это дает sosможность перемещать трубу на шаг гофров совместно с расстановкой замковых

ПМ во время обратного хода гндроци- линдра осадки гофра. Заготовка на протяжении всего процесса, и том числе и во время вспомогательных движений механизмов, удерживается парой сомкнутых ПИ. Замковые IN во время формования гофра неподвижны и зафиксированы в сомкнутом состоянии посредством выполненных в них выемок цилиндрическими фиксатораии, передающими радиальное усилие или формовании на две близко расположенные нераэьеиные траверсы. Загрузка трубы-заготовки производится .надеванием ее с зазором на оправку до регулируемого упора. 2 э.п. ф-лы, 4 ил.

1406886

Изобретение относится к обработке металлов давлением,. а именно к обору,дованию для изготовления изделий с кольцевымн гофрами иэ труб метоцом гидроформования.

Целью изобретения является. повышеННе производительности путем сокращения цикла формования каждого гофра и уменьшения времени на загрузку-выг- 1p руэку и переналадку.

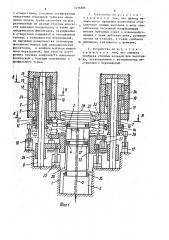

На Фиг.1 показан осевой разрез в плоскости смыкания полуматриц„ на фиг.2 — разрез А-А на фи".. 1; на фиг.3 - разрез Б-Б на фиг.2; на 15 ,фиг.4 " разрез В-В на фиг. 1.

Устройство содержит станину 1, на которой закреплен оправка 2 с уплот-,,ннтельными кольцами 3 и 4 и каналом, 5 для подвода формующей жидкости. На станине 1 закреплены также две скалки 6 и 7, расположенные парал" лсльно оправке с боковых ее сторон. .На скалки 6 и 7 надеты соответственно втулки 8 и 9, 10 и 11, с которыми 25 жестко скреплены полуматрицы 1I2 13, 14 и 15. Пары втулок 8 и 9, 10 и 11 попарно связаны в осевом направлении, 1 каждая пара снабжсна приводом прреме-. щения вдоль скалок в виде гидроцилинд30 ров 16 и 17 и приводом поворота втулок ! в виде выполненных на каждой втулке. .8 ... 11 зубчатых венцов 18, сцепленных с рейками 19, соединенными попарно между собой и с гидроцилиндрами 20 ,их перемещения планками 21 (фиг.3). !

Полуматрицы 12...15 снабжены профиль, ными вкладышами 22. В сомкнутом состоянии полуматриц 12 и 13, установленных иа скалке 6, их вкладыши 22 40 образуют одно рабочее очко, аналогично вкладьппи 22 полуматриц 14 и 15, установленных на скалке 7, образуют другое рабочее очко. Устройство также имеет крайнюю нераэъемную матрицу 23, 4> установленную в держателе 24, приво ", димом в движение от гидроцилиндров

25, и траверсу 26, установленную подвижно в осевом направлении от гидро" цилиндров 27. Траверса 26 охватывае.. беэ взаимодействия крайнюю матрицу

23 и воздействует торцом на вкладыши

22 одной из пар полуматриц 12 и 13 или 14 и 15. Мсханизм удержания полуМатриц в сомкнутом состояниИ содержит два цилиндрических фиксатора 28, подВижиых от гидроцилиндров 29. Фиксатор 28 установлены с боков оправки 2 по разные стороны от плоскости раэъема полуматриц (фйг.2) и помещены в гнездах 30 подвижной транерсы 26, причем глубинА гнезд 30 позволяет полностью утапливать в них фиксаторы

28. В выдвинутом состоянии фиксаторы

28 взаимодействуют с выемками 31 полуматриц и входят в отверстия 32 неподвижной траверсы 33. Траверса 33 закреплена на скалках б и 7 лосредст0 вом корпусов 34. Внутренняя гладкая поверхность крайней матрицы 23 выполнена с небольшой конусностью, больший диаметр выполнен у профилированного торца и равен диаметру донышка гофра изделия, у противоположного нерабочего торца диаметр отверстия соответст-. вует наружному диаметру исходной трубы-заготовки с учетом зазора порядка

0,2 мм между ней и матрицей 23, необходимого для свободной загрузки трубы-заготовки в устройство. На оправке

2 имеется передвижное упорное кольцо 35 .

В исходном положении полуматрицы

12...15 сомкнуты, прижаты подвижной траверсой 26 к неподвижной траверсе

33 и зафиксированы цилиндрическими фиксаторами 28. Крайняя матрица 23 отведена на расстояние, требуемое для набора порции материала заготовки на один гофр. Трубу-заготовку 36 мерной длины надевают свободно на оправку ? до упора в кольцо 35, которое закреплено на оправке 2 в таком положении, которое обеспечивает формование первого гофра в расчетном месте заготовки. С помощью уплотнительных колец 3 и 4 уплотняют полость 37, трубы-заготовки 36 и по каналу 5 подают в нее формующую жидкость под давлением. Затем перемещением крайней матрицы 23 формуют гофр на трубе-заготовке, после чего сбрасывают давле" ние формующей жидкости и разуплотняют полость 37. Далее при гидравлически запертом гидроцилиндр 17 одновременно отводят в исходное положение крайнюю матрицу 23 и подвижную траверсу

26 и гидроцилиндрамн 29 утапливают фиксаторы 28 в гнезда 30, освобождая полуматрицы 12...15. Сразу после утапливания фиксаторов 28 поворотом втулок 8 и 9 в разные стороны посредством перемещения соответствующей пары реек 19 размыкают полуматрицы 12 и 13 на такую величину, что нх контур в плане полностью выходит эа контур полуматриц 14 и 15, которые остаются

1406886 сомкнутыми (фиг.2). В таком состоянии втулки 8 H 9 с полуматрицами 12 и 13 перемещают в положение, показанное на фиг. 1 пунктиром, и обратным повороточ втулок 8 и 9 смыкают полуматрицы 12 и 13 ° При этом их вкладыши 22 сомкнутся заведомо. ниже последнего отформованного гофра и не могут повредить его. После этого вьдвигаются ф..ксаторы 28 и одновременно траверсой 26 поджимают обе пары вкладьппей

22 к неподвижной траверсе 33. Устройство приходит во второе исходное положение, отличающееся от первого тем, что пары полуматриц поменялись местами относительно траверс 26 и 33, Отформованная часть изделия 38 при этом захватывается ме.ду сомкнутыми парами вкладышей 22 и точно перемещается на . шаг гофра (на толщину вкладыша 22), одновременно сним,сясь с оправки 2 и выходя наружу из устройства.

Цикл формования следующего гофра происходит аналогично описанному, эа исключением того, что теперь сомкнутыми останутся полуматрицы 12 и 13, а разомкнутся, переместятся от гидроцилиндра 17 и сомкнутся полуматрицы

14 и 15. А устройство придет опять в первое исходное положение.

После формовки заданчого числа гофров на оправке 2 останется небольшой остаток гладкой части трубыэаготовки 36, .-оторый легко снимается с оправки 2 °

Предлагаемое устройство имеет следующие преимущества по сравнению с прототипом.

Более простая и компактная конструкция. Отсутствует громоздкий рычаж: ный механизм удержания полумстриц в сомгнутом состоянии., фиксаторы и матрицы под нагрузкой неподвижны и поэто му мало изнашиваются. Фиксаторы очень легко заменяются при ремонте. Поперечные размеры устройства при тех же типоразмерах изделий сокращаются не мснее, чем в 1,5 раза.

3а счет совмещения движений цикла формования и ускорения этих движений в результате уменьшения движущихся масс и потребных усилий гидроцилиндроз сокращается время цикла. Кроме того, за счет упрощения переналадки и операций з".ãðóçêè-выгрузки сокращаются простои оборудования. Это позволяет повысить производительность оборудования.

40 тем, что, с целью увеличения производительности, оно снабжено двумя скал55

Увеличиваетоя точность базирования заготовки в осевом направлении, что влияет на точность диаметра вершин гофров, и устраняется воэможность повреждения гофров при смыкании полуматриц. Это обеспечивает более высокое качество изделий.

Экономический эффект от внедрения устройства будет получен эа счет снижения стоимости самого устройства, повьппения его производительности, снижения затрат на обслуживание (переналадки, ремонт), уменьшения количеСтва оснастки (могут бить использованы имеющиеся формующие вкладыши с кассетных станков и формующих головок), а также от уменьшения количества брака иэ-эа неточных размеров и повреждений гофров.

Формула изобретения

1. Устройство для иэготовления гофрированных труб иэ труб-заготовок, содержащее жестко закрепленную одним концом на станине оправку и два уплотнительных кольца, установленных концентрично оправке ° по меньшей иЕре две пары профилированных полуматриц, размещенных соосно оправке, и крайнюю матрицу с профилированным торцом и гладкой внутренней поверхностью, а также механизм подачи трубы-заготовки на шаг, содержащий силовые цилиндры, штоки которых связаны с профилированными полуматрицами, механизм смыкания и удержания полуматриц в сомкнутом состоянии и гидроцилиндры осаживания гофра. отличающееся ками, размещенными параллельно оси оправки, с установленными на каждой из .них двумя направляющими втулками, жестко связанными с соответствующими полуматрицами, попарно зафиксированньнки одна относительно другой в плоскости, перпендикулярной осН оправки, механизм подачи трубы-заготовки на шаг снабжен подвижной траверсой с центральным отверстием для размещения крайней матрицы и с двумя периферийными отверстиями, ус:ановленной с возможностью .я=.çèèoäåéñòâëÿ торцом с полуматрицами, механизм смыкания и удержания полуматриц в =омкнутом состоянии выполнен в виде привода независимого вращения полуматриц относительно скалки и неподвижной траверсы

1АОб 886

С отверстиями, соосиыми периферийным отверстиям подвижной траверсы механизма подачи трубы-заготовки íà mar, размещенным по разные стороны плоско5 сти смыкания полуматриц, а также циЛиндрических фиксаторов, размещенных в отверстиях подвижной и неподвижной траверс с воэможностью перемещения, йа наружных поверхностях полуматриц 10

Выполнены выемки для цилиндрических фиксаторов, а крайняя матрица выполнена нераэъемной, при этом ее внут1 енняя гладкая поверхность выполнена конической с,большим основанием у 15 профильного торца.

2. Устройство по п.1, о т л и — . ч а ю щ е е с я тем, что,привод независимого вращения полуматриц относительно скалки выполнен в виде закрепленных на каждой направляющей втулке зубчатых колес и взаимодействующих с ними зубчатых реек, установленных на станине, а также силового цилиндра, связанного с рейками. !

3, Устройство по п,1, о т л и— ч а ю щ е е с я тем, что оправка снабжена упорным кольцом для заготовки, установленным с возможностью настроечного перемещения.

12 22

i406886

Составитель Л.Ткаченко

Редактор Л.Павлова Техред М. Ходанич Корректор А.Тяско

Заказ 4334

Тираж 593 Подписное

В ИИПИ Государственного комитета СССР по делам изобретений и открытий !!3035, Москва, Ж-35, Раушская наб., д. 4/5 о еннл- олиграфическое предприятие, г. Ужгород1 ул. Проектная,