Способ обработки металлических деталей импульсной плазмой

Иллюстрации

Показать всеРеферат

Изобретение относится к способам обработки метанпических деталей импульсной плазмой. Целью изобетения является улучшение качеава поверхности цилиндрических металлических деталей за счет модификации кристаллической структуры . Для этого процесс ведут при выполнении следующих режимных параметров: величину разрядного тока 1 в камере поддерживают i2:(10 V/lnR/r) . где f - радиус детали. R - внутренний радиус изоляционной камеры, а время о аботки детали находится в пределах 10 - 100 МКС 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК госудАРственноеплтентное

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

rw у

Г (21) 4013606/25 (22) 22.01.86 (46} 151093 Бюл. ¹ Э?-38 (75} Ляшенко В.Н.; Скворцов Ю.В.; Церевитинов С.С. (73) Ляшенко B.Н. (54) СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ

ДЕТАЛЕЙ ИМПУЛЬСНОЙ ПЛАЗМОЙ (57) Изобретение относится к способам обработки металлических деталей импульсной плазмой.

Целью изобетения является улучшение качества (19) Я3 (и) 1407384 АЗ (5Ц5 Н65Н1 ОО поверхности цилиндрических металлических деталей за счет модификации кристаллической структуры. Для этого процесс ведут при выполнении следующих режимных параметров: величину разрядного тока 1 в камере поддерживают

Ь(10 П2/InR/r), где r — радиус детали, R—

1 1/2 внутренний радиус изоляционнои камеры, а время обработки детали находится в пределах 10 — 100 мкс 1 ил.

1407384

Изобретение относится к технологии обработки деталей путем облучения их поверхности потока энергии или частиц и может быть использовано во всех отраслях народного хозяйства, в частности в авиационной и судостроительной промышленности, для увеличения срока службы деталей, Целью изобретения является улучшение качества поверхности цилиндрических металлических деталей за счет модификации кристаллической структуры.

1 !

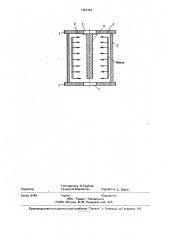

На чертеже изображена схема устрой ства для обработки металлических деталей, импульсной плазмой, Два электрода 1 установлены соосно на против друг друга, Изолятор 2 опирается ! своими торцовыми поверхностями на тор-! цовые поверхности электродов, Полость изолятора 2 имеет цилиндрическую форму . радиусом R. В одном из электродов 1, в его центральной части, выполнено сквозное отверстие 3, предназначенного для ввода через него в полость изолятора

: обрабатываемой детали 4, а также для установки за>кимных элементов с целью крепления обрабатываемой детали 4, сквозное отверстие 5 для напуска рабочего газа, сквозное отверстие 6 для напуска воздуха.

В другом электроде выполнено сквозное отверстие 7 для откачки воздуха с целью вакуумирования объема камеры. Электроды 1 запитываются от импульсного источника энергии, например конденсаторной батареи.

Обработка металлических деталей производится следующим образом.

Через сквозное отверстие 3 с помощью зажимных элементов обрабатываемую деталь 4 помещают в полость изолятора 2.

Откачку воздуха прекращают и через отверстие 5 напускают рабочий газ, например водород, азот, гелий, Производят зарядку

Формула изобретения

Способ обработки металлических деталей импульсной плазмой, заключающийся в размещение детали в полости изоляционного цилиндрического корпуса, в торцах которого установлены электроды, вакуумировании обьема полости с последующим напуском газа и подачей напряжения на электроды, отличающийся тем, по, источника питания электродов 1, например конденсаторной батареи. По окончании зарядки, например, конденсаторной батареи инициируют высоковольтный электрический пробой на электроды 1. После пробоя межэлектродного промежутка область, занятая плазмой, благодаря скин-эффекту, представляет собой тонкий цилиндрический слой, прилегающий к внутренней стен"" ке изолятора 2, Этот слой отрывается от изолятора 2 и сначала, медленно, а затем все быстрее стягивается равномерно к продольной оси цилиндрического изолятора электродинамическими силами, пропорциональными величине I Ir, где1 — ток электри2 ческого разряда, r — радиус плазменного слоя, и по достижении плазмой поверхности обрабатываемой детали происходит модификация поверхностного слоя детали. Ука20 занный процесс происходит при поддержании тока разряда (10 л2)1, 25 где г — радиус детали:

R — внутренний радиус изоляционного корпуса, а время обработки составляет t0 — 100 мкс, В случае выхода за эти пределы цилиндрический плазменный слой не будет обладать энергией, достаточной для модификации кристаллической структуры поверхности металлических цилиндрических деталей, (56) Алексеев В.А. и др. Образование аморфной металлической поверхности при облучении импульсным потоком водородной плазмы. Письма в ЖТФ, 1983,вып. 1. с. 42 — 45.

Авторское свидетельство СССР

N 1134022. кл. G 21 В 1/00, 1983. с целью улучшения качества поверхности цилиндрических металлических деталей за счет модификации кристаллической структуры, величину разрядного тока поддержива10 з 2

50 ютI- HO t 1 1 и

1nR r, где r — радиус детали, R — внутренний радиус изоляционного цилиндрического корпуса, а время обработки детали составляет 10 — 100 мкс.

1407384

Составитель -H.Ãðàá÷àê

Техред M.Mîðãåíòàë Корректор t- дско

Редактор

Заказ 3184

Тираж Подписное

НПО "Поиск" Роспатента

113035, Москва, Ж-35. Раушская наб., 4 5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101