Смеситель

Иллюстрации

Показать всеРеферат

Изобретение относится к смесителям и позволяет повысить эффектив ность работы за счет повышения степени пропитки измельченных твердых частиц связуннцими компонентами. Смеситель содержит два горизонтальных вращающихся лопастных вала, размещенных в корпусе, под которым перпендикулярно оси валов расположен разгрузочно-смесовый шнек. Шнек имеет головную и хвостовую части и установлен в кожухе, сообщенном с корпусом посредством головного и хвостового люков . Смеситель снабжен дополнительным разгрузочно-смесовым шнеком, расположенным в кожухе параллельно основному шнеку. Разгрузочно-смесовые шнеки в головной и хвостовой частях выполнены с компрессионными участками, имеющими шаг спирали, в 1,1-1,3 раза больший, чем шаг спирали соответствующих некомпрессионных участков шнеков. При этом компрессионные участки размещены под головным и хвостовым люками. 2 ил. I с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Г ф РП 1 Р. щ, р

13,., ЫБЛИОТГЫА

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4116287/31-26 (22) 26.05.86 (46) 07.07.88. Бюл. 9 25 (71) Уральский лесотехнический институт им. Ленинского комсомола (72) И.Н.Липунов, Н.И.Суслов, С.Б.Котлик, В.Н.Волков, Н.С.Сугок и А.В.Поливода (53) 66.063 (088.8) (56) Авторское свидетельство СССР

В 245338, кл. В 01 F 7/02, 1968. (54) СМЕСИТЕЛЬ (57) Изобретение относится к смесителям и позволяет повысить эффективность работы за счет повышения сте пени пропитки измельченных твердых частиц связующими компонентами. Смеситель содержит два горизонтальных

„„SU„„1407527 А1 (51) 4 В 01 F 7/08 вращающихся лопастных вала, размещенных в корпусе, под которым перпендикулярно оси валов расположен разгрузочно-смесовый шнек. Шнек имеет головную и хвостовую части и установлен в кожухе, сообщенном с корпусом посредством головного и хвостового лю- ков. Смеситель снабжен дополнительным разгрузочно-смесовым шнеком, расположенным в кожухе параллельно основному шнеку. Разгрузочно-смесовые шнеки в головной и хвостовой частях выполнены с компрессионными участками, имеющими шаг спирали, в

1,1-1,3 раза больший, чем шаг спирали соответствующих некомпрессионных участков шнеков. При этом компрессионные участки размещены под головным и хвостовым люками. 2 ил.

1407527

Изобретение относится к смесите л лям для перемешивания твердых жидких

| и ь вязкотекучих компонентов с твердыми при одновременном химическом воздеиствии между ними и может быть при5 менено для получения древесных масспрессовочных композиций

Целью изобретения является повьппе ние эффективности работы за счет по10 вьппения степени пропитки измельченных твердых частиц связующими компонентами.

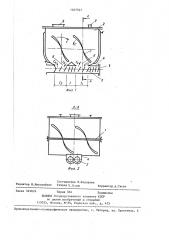

На фиг. 1 схематически показан смеситель, общий вид на фиг 2—

У ° 15 разрез А-А на фиг.

Смеситель содержит два горизональных вращающихся лопастных вала

1, размещенных в корпусе 2. Под корусом перпендикулярно оси валов рас"оложены разгрузочно-смесовые шнеки

20 параллельные друг другу, установенные в кожухе 4, сообщенном с корсом 2 посредством головного 5 и востового 6 люков. Разгрузочно-смеовые шнеки в головной и хвостовой астях выполнены с компрессионными частками 1, имеющими шаг спирали, i, 1-.1,3 больший, чем шаг спирали соответствующих некомпрессионных астков 1 шнеков. При этом компрес30 с онные участки 1, размещены под гол вным 5 и хвостовым б .люками. На к нце кожуха 4 имеется съемная заг ушка 7.

Смеситель работает следующим обр зом.

Твердые, жидкие или вязкотекучие к мпоненты в заданной технологической п следовательности загружаются в кори. с 2 через люки 8 и штуцера 9 в к ьппке корпуса 2 при работающих валах

1 и рециркуляционно-смесовых шнеках

3„ включенных на обратный ход. Заглушка 7, особенно при подаче жидких кс)мпонентов, должна быть герметично ус тановлена на конце кожуха 4 шнеков.

При работе смесителя по периодической схеме шнеки 3 должны продолжать рв ботать обратным ходом и участвовать в процессе перемешивания. В этот период перемешиваемая масса захватывает ся компрессионными участками шнеко в 1„ и через люк 5 по стрелке С

t нагнетается влево к некомпрессионному участку шнеков 1, не захватывается 55 полностью этим участком и с усилием (ч стичне) выжимается обратно в люк

5 йо стрелке С . Основная часть уплотненной массы пройдя участок 1

Ф 1 поступает на второи компрессионный участок 1, масса из основного корпуса захватывается частично по стрелке С через люк б, и шнек выжимает всю уплотненную массу обратно в этот люк по стрелке С .

В корпусе 2 при вращении лопастных валов 1 по стрелке С масса вновь разрыхляется, вновь захватывается компрессионными участками 1, вновь уплотняется и выдавливается обратно в люк 5 по стрелке С и так далее непрерывно в течение всего цикла времени пребывания перемешиваемой массы в смесителе. При завершении процесса перемешивания шнеки 3 переключаются на прямой, т.е. разгрузочный ход, но их силовое воздействие на перемешиваемую массу продолжается с той лишь разницей, что рециркуляция массы через люки 5 и 6 происходит .по стрелкам С, С, С ч С 4 в направлениях, противоположных указанным на фиг. 1.

Показанный порядок работы смесителя дополняется, при надобности, нагревом перемешиваемых компонентов через теплообменную рубашку корпуса аппарата или охлаждением с повторным использованием в аппарате парогазовых продуктов через обратный холодильник или их удалением через прямой холодильник с применением вакуума в реакторе-смесителе и высушиванием полученной композиции до готового продукта.

Предлагаемый смеситель успешно разрешает проблему интенсификации процесса перемешивания компонентов, сочетающегося с одновременным химическим взаимодействием между ними и с высокой степенью пропитки твердых измельченных частиц связующим компонентом.

Создаваемьй в смесителе режим для обрабатываемого материала можно назвать цикловым дислокационно-пульсирующим (ЦДП), т.е. создается не только пульсирующее усиление и снижение силового воздействия в компрессионно-смесовых шнеках на обрабатываемый продукт, но и частичное регулярное перемещение элементарных частиц между собой, другими словами силовая дислокация н изменение положения частиц относительно своих осей. з 14075

Такое "поведение" обрабатываемых частиц в аппарате способствует более качественной пропитке их связующим компонентом более плотной оконча-, Ф ,5 тельной, вне аппарата, укладке их между собой, повышению насыпного веса получаемого прессовочного материала и, наконец, повышению его технологических свойств в целом. 10

В предлагаемом изобретении используется фактор взаимодействия геометрической и физической компрессии, сводящийся к применению трех ступеней скорости вращения бикулярных компрессионных шнеков от трехскоростного электродвигателя с n = 23,3, n = 33,0 и п = 46,0 об/мин.

Такое принятое различие скоростей создает и примерное различие длитель- 20 ности силового воздействия конечного витка компрессионных участков шнеков на обрабатываемую массу, т.е. примерной длительности цикла физической компрессии. Соотношение этих длитель- 25 костей обратно пропорционально скорости вращения шнеков и составляет соответственно 1,0; 0 75 и 0,51,т.е. меньшие скорости вызывают более длительную цикличную физическую компрес- gp сию и, очевидно, более положительную. Однако эта последняя зависима и от геометрической компрессии.

Проведено ряд опытов с использованием специально выполненного лабораторного прибора, в котором имити35 руются процессы геометрической и физической компрессии с различными сыпучими материалами.

Геометрическую компрессию ж итируют с помощью грузиков, вес которых согласно принятых коэффициентов компрессии К = 1,0, 1,1, 1,2, 1,3 и 1,4, соответственно равен 710, 780, 860, 930 и 1000 г. Сравнение уровней усад45 ки массы под действием грузиков дает значимость коэффициентов компрессии.

Так, при К =1 усадка принята за начало отсчета, при К = 1,1 усадка

8,8%, при К = 1,2 12,0Х> при К = 1,3

12,3Х, при К = 1,4 12,5Х.

Физическую компрессию в опытах имитируют выдержкой испытуемых проб в лабораторном аппарате под воздействием указанной геометрической компрессии в течение 5, 10 и 15 мин. Ха рактерные результаты получены нри выдержке проб в опытах в течение

15 мин, а именно при К = 1,1 результативная усадка 9,0Х при К = 1,2

15,6Х, при К = 1,3 12,8Х, при К =

1,4 усадка не изменяется.

Результаты опытов показывают, что при увеличении коэффициента компрессии до К = 1,4 материал приобретает в пробах менее подвижное структурное состояние, что не характеризует этот коэффициент как оптимальный.

Аналогичные опыты проведены с различными отходными материалами, древесные опилки с дисперсностью 5 62,0, 2,0-0,3 и 5,6-0,3 мм, древесные опилки в смеси с размолотой обрезью гетинакса, с размолотой обрезью текстолита, а также с размолотой обрезью стеклопласта.

Древесные опилки требуют применения коэффициента компрессии К 1,2, 1,3. Для других более плотных материалов К равен 1, 1, 1,2. Следовательно, для указанных материалов в предлагаемом смесителе шаг спирали в шнеках компрессионных участков должен быть увеличен в 1,1-1,3 раза относительно шага спирали некомпрессионных участков шнека.

Формула изобретения

Смеситель, содержащий два горизонтальных вращающихся лопастных вала, размещенных в. корпусе, под которым перпендикулярно оси валов расположен разгрузочно-смесовый шнек, имеющий головную и хвостовую части и установ ленный в кожухе, сообщенном с корпусом посредством головного и хвостового люков, о т л и ч, а ю шийся тем, что, .с целью повышения эффективности работы за счет повышения степени пропитки измельченных твердых частиц связующими компонентами, он снабжен дополнительным разгрузочно-смесовым шнеком, расположенным в кожухе параллельно основному шнеку разгрузочно-смесовые шнеки в головной и хвостовой частях выполнены с компрессионными участками, имеющими шаг спирали, в 1, 1-1,3 раза больший, чем шаг спирали соответствующих некомпрессионных участков шнеков, при этом компрессионные участки размещены под головным и хвостовым люками.

1407527 фиг. 1

Составитель Н.Федорова

Редактор И.Николайчук Техред М.яндык Корректор А.Тяско

Заказ 3238/6

Тираж 564 Подписное

ВНИИХИ Государственного комитета СССР по делам изобретений и открытий

ll3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул„ Проектная, 4