Способ получения рулонированной металлической полосы

Иллюстрации

Показать всеРеферат

Изобретение относится к области прокатного производства и может быть использовано при производстве рулонированной металлической полосы. Цель изобретения - повышение производительности при раскатке широкой полосы из более узкой полосовой заготовки. Полосовую заготовку, свернутую в рулон и имеюш,ую ширину меньше, чем ширина готовой полосы, деформируют между рабочим валком и лентой. Последняя расположена на неподвижной опоре с вогнутой рабочей поверхностью, ось которой параллельна оси рабочего валка. Такая с.хема позволяет интенсифицировать процесс обжагия рулона. 2 и/к

„,Я0„„1407596 А 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (58 4 В 21 В 1 26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4185047/23-02 (22) 22.01.87 (46) 07.07.88. Бюл. № 25 (75) В. М. Канторов (53) 621.771.237.04 (088.8) (56) Авторское свидетельство СССР № 440167, кл. В 21 В 1/26, 1972.

Авторское свидетельство СССР

¹о 1015937 кл В 21 В 1/26 1982 (54) СПОСОЬ ПОЛУЧЕНИЯ РУЛОНИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ (57) Изобретение относится к области прокатного производства и может быть использовано при производстве рулонированной мегаллической полосы. Цель изобретения — повышение производительности при раскатке широкой полосы из более узкой полосовой заготовки. Полосовую заготовку, свернутую в рулон и имеющую ширину меньше, чем ширина готовой полосы, деформируют между рабочим валком и лентой. Последняя расположена на неподвижной опоре с вогнутой рабочей поверхностью, ось которой параллельна оси рабочего валка. Такая схема позволяет интенсифицировать процесс обжагия рулона. 2 ил.

«Р

Q

CC

1407596

1О 15

Изобретение относится к прокатному производству и может быть использовано при производстве рулони рова н ной металлической полосы.

Цель изобретения — повышение произ водительности при раскатке широкой полосы из более узкой полосовой заготовки.

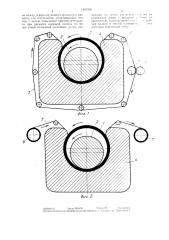

На фиг. 1 и 2 схематически изображены два варианта устройства для реализации предлагаемого способа.

Полосовая заготовка, свернутая в рузон 1 и имеющая ширину меньше, чем ширина готовой полосы, размещена между раочим валком 2 и ленто" 3. Последняя расоложена на неподвижной опоре 4 с вогнутой абочей поверхностью, ось которой параллельна оси рабочего валка. Лента выполнеа бесконечной, охватывающей неподвижную пору (фиг. !). Ее поддерживают неприводые ролики 5. Приводные ролики 6 служат ля принудительного перемещения ленты. На и r. 2 для принудительного перемещения ленты служат приводные моталки 7 и 8, на оторых закреплены ее концы.

Предлагаемый способ осуществляют следующим образом.

Рулон-заготовку 1 устанавливают на лен гу между рабочим валком и лентой и. про- 25 изводят уплотнение рулона. Для этого враают с минимальной скоростью рабочий алок в направлении, противоположном на| равлению смотки витков полосы в рулоне, приближая его к ленте, задают миниальное обжатие. После этого в том же наг равлении производят пластическую дефорацию рулона путем задания необходимых абочих скоростей раскатки и обжатий. Од овременно осуществляют принудительное пе-! емещение ленты в направлении раскатки указано стрелками) со скоростью, преимуественно равной скорости вращения рабоего валка. Ленту перемещают или вращеием приводных роликов (фиг. 1), или пуем синхронного вращения барабанов моталок (фиг. 2). 40

Раскатку заканчивают при достижении т ребуемых размеров конечного продукта.

/ (алее отводят рабочий валок, снимают раск атанный рулон и посылают его на дальнейшую обработку (перемотку, обрезку концов и кромок полосы, термообработку и т. д.). 45

ГЙроцесс повторяют, подавая на раскатку очередной рулон-заготовку.

При раскатке ленте сообщают линейную скорость, преимущественно равную линейной сКорости рабочего валка. Это позволяет максимально получить готовое изделие с хорои!им качеством поверхности. Ленту изгот(являют из стали с более высоким сопротивлением деформации, чем у раскатываемой п!злосы. Длины бочки рабочего валка, рабочей поверхности неподвижной опоры и ширин ленты больше ширины готовой полосы. иаметр бочки рабочего валка желательно в бирать максимально возможным. В этом

2 случае улучшаются условия для течения металла вдоль образующей рулона, т. е. происходит более значительное уширение полосы.

Толщину ленты выбирают из условий прочности. Для снижения усилий, необходимых для перемещения ленты путем скольжения по рабочей поверхности неподвижной опоры, последнюю покрывают антифрикционным материалом, например баббитом или баббитом, усиленным тефлоном, а также наносят антифрикционные вещества в виде смазок на контакт трущихся поверхностей.

Деформирующим органам обеспечивают необходимое охлаждение.

Для получения готовой полосы с максимальной шириной из данного рулона-заготовки радиус вогнутости рабочей поверхности опоры R выполняют равным наружному радиусу рулона-заготовки, а длину ее дуги выбирают преимущественно из неравенства

1,5лК(! (2лК, исходя из конкретных условий раскатки, в зависимости от материала заготовки и геометрических размеров рулона.

Используя способ, можно раскатать нагретую до ковочной температуры стальную полосу-заготовку шириной 600 мм, толщиной

2 мм, свернутую в рулон с внутренним диаметром 700 мм и наружным диаметром !

000 мм в готовый рулон с тем же наружным диаметром, внутренним диаметром

850 мм и шириной 1050 мм. После перемотки этого рулона с обрезкой кромок с общей шириной обрези 150 мм получают готовую полосу шириной 900 мм и толщиной 1 мм.

Для этой цели можно использовать рабочий валок с диаметром бочки 650 мм, неподвижную опору с радиусом вогнутости рабочей поверхности 500 мм и длиной дуги

2400 — 2600 мм. Длину бочки валка и ширину рабочей поверхности опоры и ленты необходимо иметь в этом случае не менее 1100 мм.

Толщина ленты 2 — 3 мм.

Предлагаемый способ не требует применения трубы, в результате чего имеет место экономия трудозатрат на размещение в ней рулона и установку ее с рулоном на раскатном агрегате. 3а счет этого повышается производительность на 10 — 15Я.

Отсутствие такой трубы, которая должна иметь габариты и вес больше, чем рулонзаготовка, размещаемый в ней, позволит использовать как минимум вдвое менее мощное крановое оборудование, а также раскатное устройство меньших размеров и мощности, т. е. уменьшить потребные производственные площади, металлоемкость оборудования и расход электроэнергии, что снижает себестоимость продукции на 15 — 20Я.

Формула изобретения

Способ получения рулонированной металлической полосы, включающий смотку полосовой заготовки в рулон, размещение руломсн<аю1 нн ле11е, р!сll<)1»)к., ">il II I неll<)1I3lIrl

Н;, < >>il< ll13ер<ность)о, и раскатывнк>т <", >;:: . 1>;!б<> ним валком и л< нгой, <)д>и)ир< i < ... >l:v

Дllт<. . !Ь110 11<. р< м< 11<<1 Я,1< 1lтh

14() 7;) с) 6 на между де<1)орв!нрую<цими органами и раскатку его последними, отли>!а>ощп<1с>! тем. что, с целью повын!ения производительности при раскатке широкой полосы из более узкой нолосовой заготовки, рулон разВНИ И!!11 Заказ 3245/1(1 1 и р;>як 46; I1> i>i èñíîñ

Г!рои.>водственно-полиграфическое предприятие, г. Уя.>з;р .i. ул. ГII»>c»гния. 4